Пропорции Раствора для Газобетонных Блоков: Инструкция, Фото

Газобетон очень широко распространенный в строительстве материал

В строительстве очень популярен газобетон, так как он сочетает в себе свойства теплоизоляционного и конструкционного материала. Рассмотрим вопрос, из чего готовят раствор для газобетонных блоков, как правильно подобрать рецептуру. В том числе затронем и особенности технологии этого материала.

Содержание статьи

Чтобы не было путаницы

Газобетон, пенобетон, автоклавный и не автоклавный — не специалистам не разобраться в этих терминах. Поэтому вначале статьи приведем пояснения.

Пено и газобетон

Это ячеистые бетоны очень похожие друг на друга, даже требования ГОСТ к ним одинаковые. В отличие от тяжелых плотных бетонов они имеют пористую структуру, множество ячеек в объеме заполненных воздухом. Поэтому они используются не только как конструкционный, но и как теплоизоляционный материал. Отличия в способе образования пор.

- Пенобетон — поры образуются при введении в раствор пенообразователя, обычно поверхностно-активного вещества (ПАВ).

На основе этой пены готовят пенобетон

То есть смесь вспенивается подобно тому, как вода с мылом при стирке, а затем в таком состоянии твердеет.

Структура пенобетона

- Газобетон — поры образуются при введении газообразователя, чаще всего на основе алюминиевого порошка. Происходит реакция с выделением газов (больше всего водорода), которые и образуют поры.

Алюминиевая паста

Алюминий очень хорошо взаимодействует со щелочами в мелкодисперсном состоянии (пудра), раствор на основе цемента тоже дает щелочную реакцию (почему и защищает арматуру от коррозии).

Газобетон в сравнении с пенобетоном

Это очень похоже на то, как сода в выпечке без дрожжей гасится и получившийся углекислый газ делает булочки рыхлыми (как на фото ниже).

Булочка из газобетона для подтверждения нашей аналогии

Отличия материалов друг от друга тоже связаны со способом образования пор:

- У пенобетона поры замкнутые и могут значительно различаться по размерам.

- У газобетона поры меньше (около миллиметра) по размеру, часть их связана друг с другом. По размерам они более однородны.

Из-за этого пенобетон хуже впитывает воду (поры замкнуты) но свойства материала менее однородны по всему объему, чем у газобетона.

Автоклавный и не автоклавный

Теперь разберемся — чем отличается автоклавный и не автоклавный бетон.

Автоклавный

Автоклавы для твердения блоков

Первый более распространен и чаще всего речь ведут о нем. Он изготавливается на основе известкового вяжущего. Для того чтобы материал стал водостойким изделия из него обрабатываются паром под высоким давлением в автоклавах. Точно также, только без образования пористой структуры, делают силикатный кирпич.

Таким образом, из него нельзя делать монолитные конструкции прямо на месте строительства. Также затруднительно (если только у вас на участке случайно не оказалось промышленного автоклава и мощного парового котла) изготавливать изделия своими руками.

Главное достоинство автоклавного ячеистого бетона — цена, она небольшая, так как раствор для него на 92-95 % состоит из песка, а остальное — тоже не очень дорогая известь.

Главное достоинство автоклавного бетона — небольшая цена

Минусы — материал боится высоких температур и постоянного воздействия влаги, которую неплохо впитывает.

Неавтоклавный бетон

Неавтоклавный газобетон делают на основе портландцемента

Делают на основе обычного портландцемента. То есть он отличается от тяжелого бетона отсутствием крупного заполнителя и наличием пор. Изделия и конструкции из такого материала вполне можно формовать дома или на строительной площадке.

Производство пенобетона в домашних условиях

К достоинствам можно отнести то, что он не боится влаги, если ее воздействие на материал не совмещается с минусовыми температурами. Со временем он не теряет прочность, а наоборот набирает дополнительную.

К минусам можно отнести большую цену и серую поверхность. Впрочем, последний недостаток можно исправить, применив белый цемент.

Впрочем, последний недостаток можно исправить, применив белый цемент.

Белый цемент

Теперь перейдем непосредственно к растворам для изготовления блоков, первой разберем смесь для газобетонных блоков, которые можно изготавливать самостоятельно на основе портландцемента. Потом немного внимания уделим его автоклавному собрату.

Раствор для неавтоклавного бетона

Рассмотрим пошагово, какие материалы нужны, чтобы приготовить раствор, как рассчитать его состав и как его приготовить.

Материалы для смеси

Чтобы приготовить смесь для газобетона нужно всего несколько компонентов:

- вода;

- портландцемент марки не менее 500;

- песок;

- пластификатор;

- газообразователь — алюминиевая пудра или паста.

Высокомарочный цемент нам нужен по той причине, что перегородки между порами тонкие, и им нужно придать необходимую прочность.

Также чтобы увеличить прочность газобетона в его состав можно ввести полипропиленовое фиброволокно, оно армирует материал по всему объему. Для уменьшения расхода цемента добавляют пластификатор. Иногда дополнительно вводят щелочь, для увеличения газообразования (хотя сама бетонная смесь тоже имеет щелочную реакцию с PH около 13, но ее активности может не хватать).

Для уменьшения расхода цемента добавляют пластификатор. Иногда дополнительно вводят щелочь, для увеличения газообразования (хотя сама бетонная смесь тоже имеет щелочную реакцию с PH около 13, но ее активности может не хватать).

Требования те же, что и к компонентам тяжелого бетона (отсутствие примесей, соответствие стандарту), кроме песка. Тот, который привозят из карьера, и который считается качественным для остальных строительных смесей, нам не подойдет. Нужен песок с модулем крупности менее 1, то есть очень мелкий.

Как определить модуль крупности

Нам нужен песок с модулем крупности меньше единицы

Если вы найдете набор сит с размерами ячей 2,5; 1,25; 0,63; 0,315 и 0,16 мм, то модуль крупности вполне можно определить самостоятельно, это несложно. Порядок действий следующий.

Набор лабораторных сит для заполнителей бетона

- Ставим сита друг на друга по порядку внизу с самыми мелкими ячеями вверху — самые большие.

- Отмеряем навеску песка, например 1 кг и начинаем ее просеивать.

Операцию можно считать законченной, если при встряхивании любого из сит над листом бумаги не наблюдается просеивания.

Операцию можно считать законченной, если при встряхивании любого из сит над листом бумаги не наблюдается просеивания. - Затем взвешиваем остатки на каждом сите и определяем — сколько процентов от навески они составляют.

- Определяют полные остатки, которые обозначаются A2.5 , А1,25 и так далее индекс после буквы это размер ячей соответствующего сита. Полные остатки равны остатку на данном сите плюс сумме остатков на ситах над ним (то есть, то количество песка, которое осталось бы на нем не будь сит сверху).

- Вычисляется модуль крупности песка по формуле: Мк= (А2,5+А1,25+А0,63+А0,315+А0,16)/100.

Понятно, чем меньше модуль крупности, тем мельче песок, согласно ГОСТ 8736-2014 «Песок для строительных работ» они классифицируются следующим образом.

| Группа песка | Модуль крупности (Мк) |

| Очень крупный | св. 3.5 |

| Повышенной крупности | св. 3.0 до 3. 5 5 |

| Крупный | св. 2.5 до 3.0 |

| Средний | св. 2.0 до 2.5 |

| Мелкий | св. 1.5 до 2.0 |

| Очень мелкий | св. 1.0 до 1.5 |

| Тонкий | св. 0.7 до 1.0 |

| Очень тонкий | до 0.7 |

Нам надо заказывать мелкий, тонкий или очень тонкий песок. В составе газобетона он называется дисперсным наполнителем.

Совет. Если возникают проблемы с закупкой нужного песка, то стандарты не запрещают использовать доломитовую муку. Ее найти иногда легче, этот материал применяется в больших количествах в сельском хозяйстве для раскисления почв.

Доломитовая мука, применяющаяся для раскисления почв, может заменить песок

Какой газобетон мы будем готовить

Дальше нам нужно определиться, какой газобетон мы будем готовить. Согласно ГОСТ 25485-89 неавтоклавные бетоны должны могут иметь следующие марки по плотности, которым соответствуют классы по прочности и марки по морозостойкости.

| Марка по плотности | Тип бетона | Класс по прочности | Марка по морозостойкости |

| D400 | Теплоизоляционный | B0,75; B0,5 | Не нормируется |

| D500 | B1; B0,75 | ||

| D600 | Конструкционно-теплоизоляционный | B2; B1 | От F15 до F35 |

| D700 | B2,5; B2; B1,5 | От F15 до F50 | |

| D800 | B3,5; B2,5; B2 | От F15 до F75 | |

| D900 | B5; B3,5; B2,5 | ||

| D1000 | Конструкционный | B7,5; B5 | От F15 до F50 |

| D1100 | B10; B7,5 | ||

| D1200 | B12,5; B10 |

Здесь требуются несколько пояснений:

- В марке по плотности после буквы D цифрами указывается плотность кг/м3 материала.

- Класс бетона — это гарантированная для 95% образцов прочность в Мпа.

- В марке по морозостойкости указывается после буквы F цифрами, сколько циклов оттаивания и замораживания выдерживает материал, не теряя более 5% прочности в состоянии полностью насыщенном водой.

Для примера расчета берем наиболее распространенный газобетон D400, и будем его рассчитывать так, чтобы на выходе он соответствовал ГОСТ.

Расчет

Считать придется вручную

Это наиболее интересный раздел нашей статьи. Дело в том, что даже ее автор, имея специальность инженера-строителя-технолога (со специализацией на монолитном бетоне) не смог вспомнить и отыскать в конспектах студенческой поры методики расчета, ее просто не преподавали.

Онлайн калькуляторы считают количество блоков, но не подбирают смесь для их производства

Не найдете вы и онлайн калькулятор (все что есть в сети это расчет количества блоков для стройки но не подбор смеси для приготовления газобетона). Пришлось изучать литературу — было проработано несколько источников.

Пришлось изучать литературу — было проработано несколько источников.

Оговоримся сразу, на любом производстве газобетона рецептура не только просчитывается, но и проверяется экспериментально. Почти все методы расчета требуют корректировки путем испытаний опытных образцов.

Отвлекаясь немного от темы, можно сказать, что, как и рецепт вкусного плова, качественный состав смеси для газобетона зависит от повара инженера-технолога. При налаживании производства в домашних условиях, его роль играет хозяин, экспериментируйте…

Методики расчета, от которых отказались

Методик было найдено несколько — от четырех из них мы отказались:

- По изданию: Сажнев Н. П. «Производство ячеистобетонных изделий: теория и практика», дается формула: Ц=РсхКц/100, где Ц — количество цемента, Рс — количество сухих компонентов в смеси в кг, Кц — количество цемента в процентах.

- По книге: Портик А. А. «Все о пенобетоне» формула похожа: Рц=Рвяжхn, здесь Рвяж — масса вяжущего в кг, n — доля цемента в смешанном вяжущем.

Как видите, в этих двух методиках количество цемента фактически не просчитывается, а задается:

- Следующее издание: Махамбетова У. К. «Уточненный метод подбора состава пенобетона» предлагает расчет по формуле: Р=Рсух/(Ксх(1+Спц), где Рсух — масса сухих материалов, Кс — коэффициент химически связанной воды, он для предварительных расчетов принимается 1,1, Спц — соотношение массы песка к массе цемента.

- По книге: Кудяков А. И. «Проектирование неавтоклавного бетона» формула выглядит следующим образом: Ц= ρб/(1,15-Снц), где ρб — плотность бетона, Снц — соотношение наполнителя и вяжущего.

После анализа этих двух формул видно, что количество химически связанной воды определяется постоянным коэффициентом, а также в них не учитываются свойства цемента, условия образования структуры бетона, его прочность. Также в вышеприведенных методиках не принимается в расчет введение в смесь фиброволокна и пластификатора. Поэтому было решено от них отказаться.

Выбранная методика

Наиболее четкая методика расчета найдена в публикации сотрудников БелНИИС от 2010 года (кстати, автор этой статьи проходил там преддипломную практику, правда, раньше, чем был разработан приведенный ниже метод расчета). Поэтому решено привести и применить именно ее. Поэтапная инструкция проведения вычислений следующая.

Поэтому решено привести и применить именно ее. Поэтапная инструкция проведения вычислений следующая.

- В первую очередь находим рациональное отношение массы наполнителя к массе твердых веществ: n=Gдн/(Gвяж+Gдн), где Gдн — масса дисперсного наполнителя (песка), Gвяж — масса вяжущего. Для этого используем графики, полученные в результате лабораторных испытаний различных пропорций составов. Они приведены ниже.

График рационального соотношения массы наполнителя к массе твердых веществ

Для нашего примера с плотностью 400 кг/м3, чтобы вписаться в прочность нормируемую ГОСТом между классами В 0,5 и В 0,75, по графику наиболее подходящее значение — n=0,4.

- Прочность можно скорректировать, если будет вводится фиброволокно. Для этого узнаем коэффициент роста прочности при введении фиброволокна Кв из таблицы ниже.

| Количество введенного фиброволокна в кг на м3 газобетона | 1 | 1,5 | 2,5 |

| Коэффициент прироста прочности Кв | 1 | 1,2 | 1,3 |

Узнав коэффициент, по формуле: R28=(5,3х10 -3х ρб-2,1хn-0,49)хКв можно просчитать планируемую прочность бетона в возрасте 28 суток — R28. Для нашего примера возьмем вначале количество фибры 1,5 кг/м3, следовательно, Кв равен 1,2 — получаем: R28=(0,0053х400-2,1х0,4-0,49)х1,2=0,94 Мпа. Это несколько выше чем класс В 0,75 принятый ГОСТ.

Для нашего примера возьмем вначале количество фибры 1,5 кг/м3, следовательно, Кв равен 1,2 — получаем: R28=(0,0053х400-2,1х0,4-0,49)х1,2=0,94 Мпа. Это несколько выше чем класс В 0,75 принятый ГОСТ.

Можно оставить все как есть (лишняя прочность не мешает), или взять меньшее число n, а можно уменьшить количество фибры. В нашем примере возьмем 1 кг/м3 фибры, и получим прочность 0,79 что близко к классу В 0,75.

- Дальше узнаем количество вяжущего по формуле: Gвяж=ρб/(1+αмхmхсв+n/(1-n)), где αм — степень гидратации вяжущего (для большинства цементов 0,7), mхсв — количество химически связанной воды (принимается 0,227).

Просчитаем для нашего примера: Gвяж=400/(1+0,7х0,227+0,4/(1-0,4))=219 кг.

- Узнаем количество дисперсного наполнителя: Gдн=nхGвяж/(1-n). Для нашего примера Gдн=0,4х219/(1-0,4)=146 кг.

- Дальше рассчитывается объем газа по формуле:

Vг=Vб-((αхGвяж)/ρ вяж+Gдн/ρ дн+(αхGвяжхmхсв)/1000), где ρ вяж и ρ дн истинные плотности вяжущего и дисперсного наполнителя (в среднем для цемента 3100 кг/м3 для песка 2400 кг/м3). Для расчета берем 1 м3 газобетона.

Для расчета берем 1 м3 газобетона.

В нашем примере: Vг= 1-((0,7х219)/3100+146/2400+(0,7х219х0,227)/1000)=0,86 м3.

- Дальше рассчитываем давление внутри пузырька газа: Рп=ρбсх9,8хhф+Ратм, здесь ρбс — плотность бетонной смеси, hф — высота формы, Ратм — атмосферное давление (для расчета принимаем 101325 Па).

Пусть мы будем заполнять газобетоном формы высотой 0,5 м, в этом случае давление в пузырьке газа будет: Рп=400х9,8х0,5+101325=103285 Па.

- Дальше рассчитываем количество газообразователя (алюминиевой пудры или пасты) по формуле: Gг=((0,018xVгхРп)/(RxTxCал))х100, где R — универсальная газовая постоянная равная 8,31 Дж/(моль х кг), Т — температура в кельвинах при которой происходит газообразование, Сал — содержание активного металла в газообразователе в процентах.

Для нашего примера берем Т=293 К (абсолютный ноль -273 о С плюс двадцать градусов, получаем кельвины), Сал =85%. Считаем: Gг=((0,018×0,86х101325)/(8,31×293х85))х100=7,57 кг.

- Далее рассчитывается количество воды необходимое для приготовления суспензии газообразователя: Всус=Gгх5, в нашем примере Всус=7,57х5=37,85 кг.

- Если необходимо усилить газообразование введением щелочи, то ее количество просчитывается по формуле: Gщ=Gвяж х0,05. Для нас Gщ=219х0,05=10,95 кг.

- При введении пластификатора его количество просчитываем: Gд=(GвяжхДд)/Сд, где Дд — дозировка пластификатора в соотношении по массе, Сд — концентрация раствора пластификатора. Для нашего примера берем Дд=0,005, Сд=0,4. Считаем Gд=(219х0,005)/0,4=2,73 кг.

- Это наиболее интересная часть данной методики. Если для расчета количества воды в растворе тяжелых бетонов чаще всего предлагаются таблицы или графики, которые учитывают требуемую подвижность и максимальный размер частиц крупного заполнителя, то в случае газобетона эти характеристики не важны. Авторы (как впрочем, и почти во всех остальных рекомендациях) пишут, что массу воды нужно установить опытно.

Для нашего примера возьмем оптимальное водоцементное соотношение — В/Ц=0,44. Зная расход вяжущего, узнаем количество воды: Во= (В/Ц)хGвяж. Для нашего примера Во=0,44х219=96,33 кг.

Зная расход вяжущего, узнаем количество воды: Во= (В/Ц)хGвяж. Для нашего примера Во=0,44х219=96,33 кг.

Кстати. Из-за того что количество воды определяется опытно, можно отказаться от всех дальнейших расчетов. Но, если вы нашли оптимальный состав то, сделав их, вам можно будет легко скорректировать рецептуру, например, при использовании песка с другой влажностью или алюминиевой пудры вместо пасты.

- Дальше считаем количество химически связанной воды: Вхсв=Gвяжхαхmхсв, для нашего примера Вхсв=219х0,7х0,227=34,8 кг.

- Считаем количество воды в дисперсном наполнителе (песке): Вдн=Wдн х(Gдн/100). Принимаем для нашего примера влажность песка 5%, просчитываем: Вдн=5(146/100)=7,3 кг.

- Дальше необходимо узнать, сколько воды содержит пластификатор: Вд =(1-Сд)хGд. Для нашего примера: Вд=(1-0,4)х2,73=1,64 кг.

- Таким же образом вычисляем и количество воды в пасте (если будем использовать сухую алюминиевую пудру, то делать этого естественно не надо): Вг=(1-Сал)хGг.

Рассчитываем Вг=(1-0,85)х7,57=1,13 кг.

Рассчитываем Вг=(1-0,85)х7,57=1,13 кг. - Осталось просчитать сколько нужно воды для приготовления смеси без учета уже содержащейся влаги в компонентах: В=Во-(Всус+Вхсв+Вдн+Вд+Вг). Для нашего примера В=96,33-(37,85+34,8+7,3+1,64+1,13)=13,6 кг.

Расчет готов, для удобства приведем списком результаты нашего примера:

- Цемент — 219 кг.

- Песок (мелкодисперсный наполнитель) — 146 кг.

- Фиброволокно — 1 кг.

- Пластификатор — 2,73 кг.

- Паста газообразователь — 7,57 кг.

- Щелочь для интенсификации газообразования — 10,95 кг.

- Воды для приготовления суспензии пасты — 37,85 кг.

- Воды в раствор — 13,6 кг.

Приготовление раствора для газобетона

Теперь немного расскажем о технологии, по которой готовиться раствор для газобетона неавтоклавного твердения. Процесс включает в себя следующие операции.

- Сразу отмеряем воду, из нее выделяем часть для приготовления суспензии на основе порошка или пасты, и раствора пластификатора.

Совет. Воду лучше подогревать — таким образом, мы ускоряем реакцию газообразования.

- Делаем суспензию газообразователя, тщательно перемешав пасту или порошок в воде.

- Далее точно также готовим раствор пластификатора.

- Смешиваем остаток воды, цемент, песок и фибру, точно взвесив их. Добавляем в смесь раствор пластификатора. Если для активации газообразования применяется щелочь (обычно каустическая сода), то и ее вводим в смесь.

- Начинаем перемешивание, для газобетона у которого нет крупного заполнителя (его частицы при падении дополнительно перемешивают остальные компоненты), лучше использовать не привычные гравитационные бетономешалки, а принудительного действия (с лопастями).

- После того как все компоненты кроме суспензии хорошо перемешались, вводим ее. Начинается газообразование, и смесь значительно увеличивается в объеме. Смешивание проводим еще несколько минут, пока не прореагирует весь состав.

- Готовый газобетон укладываем в формы или опалубку и выравниваем поверхность. Вибрировать не надо.

Внимание. Образование пор продолжается и после укладки смеси. Поэтому изделия получаются с горбушкой (похоже на хлеб «кирпичик»). После твердения смеси ее можно срезать.

Дополнительно можем предложить видео в этой статье, в нем показан процесс приготовления газобетона.

Автоклавный газобетон

Материалы для приготовления автоклавного газобетона

Как и говорили выше, немного внимания уделим и смеси для автоклавного бетона, буквально пару строк, так как мы уже говорили, своими руками, дома этот бетон приготовить затруднительно.

Цех на производстве блоков из автоклавного газобетона

В ее состав входят до 95 % дисперсного наполнителя, кварцевого песка и 7-8 % извести. Известь может быть гашенной (пушонкой) или она гасится в процессе смешивания. Также может использоваться и фиброволокно, его правда вводят реже, чем в неавтоклавный бетон.

Также может использоваться и фиброволокно, его правда вводят реже, чем в неавтоклавный бетон.

Газообразование происходит по тому же принципу и с помощью таких же реагентов.

Почти не отличается и технология приготовления смеси:

- Смешиваются все компоненты кроме газообразователя.

- Из порошка или пасты и воды готовят суспензию.

- Ее вводят в раствор и перемешивают.

- Заполняют формы.

После формы отправляют в автоклавы на 10-12 часов для твердения изделий.

Вот и все что мы хотели рассказать про смеси для газобетона. Надеемся, вам было интересно узнать, как они различаются, из чего их делают.

Неплохо если статья была и практически полезной, по приведенной методике вы смогли подобрать количество компонентов для неавтоклавного газобетона и самостоятельно сделать изделия из этого материала. Стройте не на глаз, используйте расчет и знания, и пусть все ваши сооружения будут надежными и прочными.

Растворы для кладки газосиликатных блоков

В современном строительстве активно используют материалы нового типа, ведь они обладают лучшими техническими и эксплуатационными показателями. К таким можно смело отнести строительные блоки, выполненные из газосиликата. Основными показателями, которые сделали этот материал популярным, являются:

К таким можно смело отнести строительные блоки, выполненные из газосиликата. Основными показателями, которые сделали этот материал популярным, являются:

- Относительно невысокая стоимость;

- Удобство монтажа и высокая скорость укладки;

- Широкое видовое разнообразие;

- Возможность подобрать тип в соответствии с назначением;

Доступный раствор для укладки газосиликатных блоков.

На современном рынке можно найти основные виды этого строительного материала, которые походят под определенный вид работ: постройка несущей перегородки, выкладка внутренних стен, дополнительный слой для утепления.

Способы кладки блоков из газосиликата

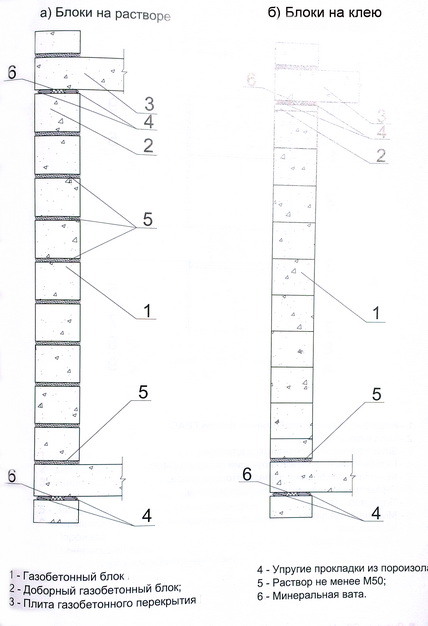

Что касается укладки этого материала, то на сегодняшний день можно выделить два основных способа:

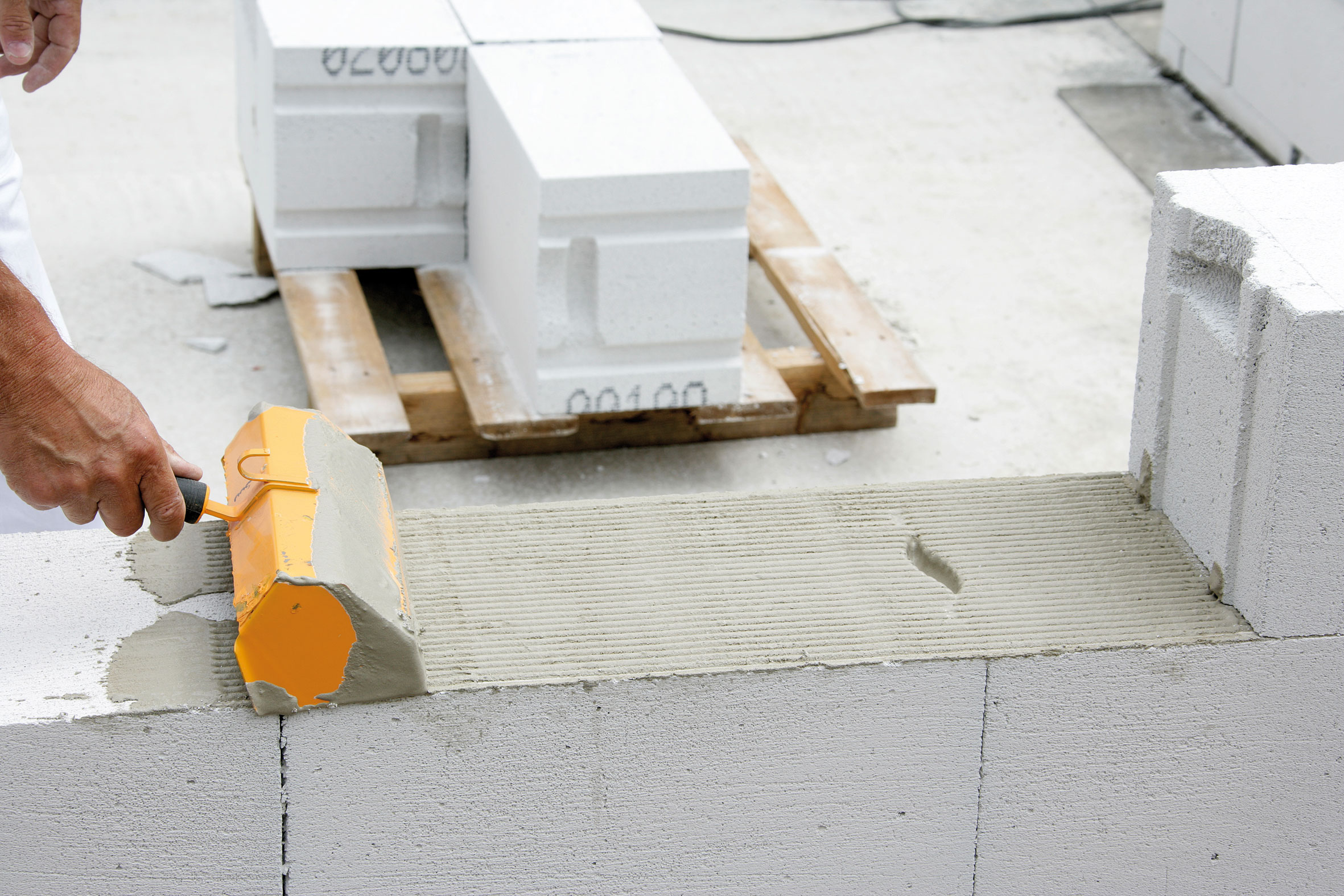

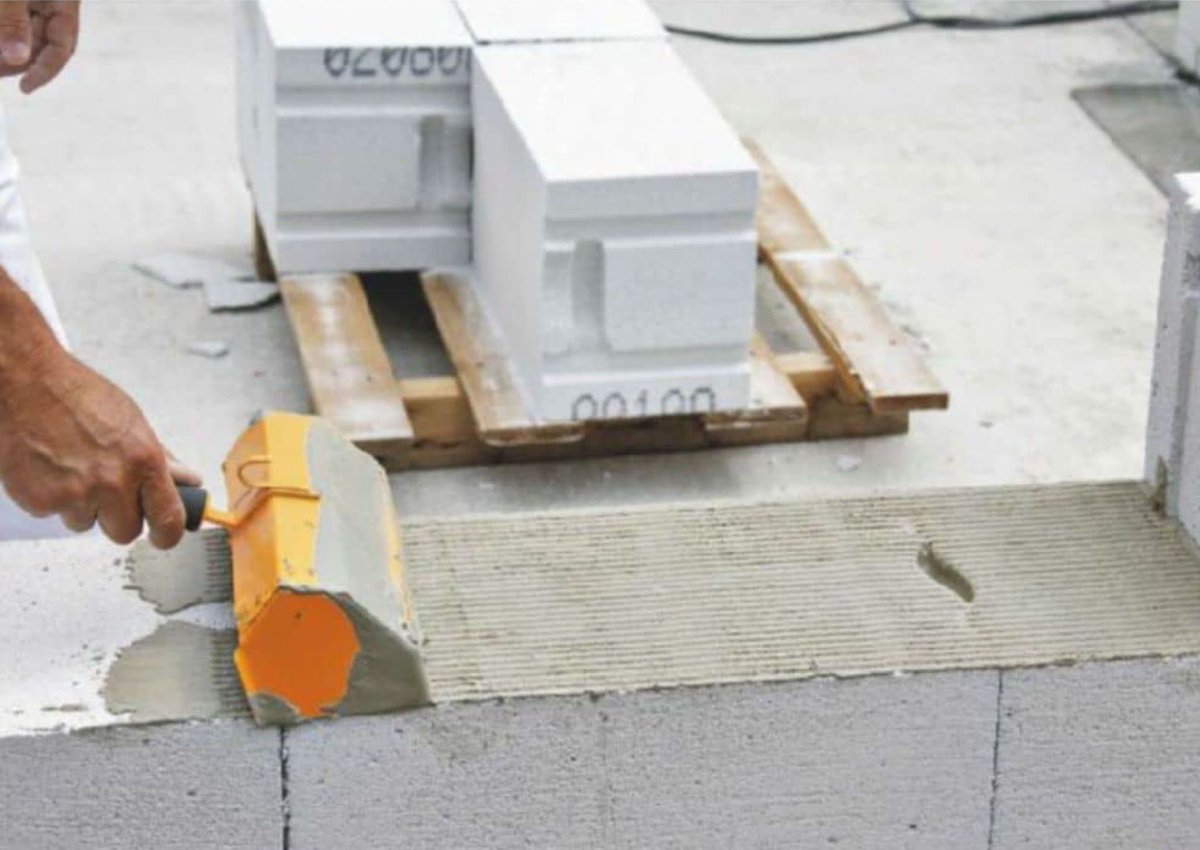

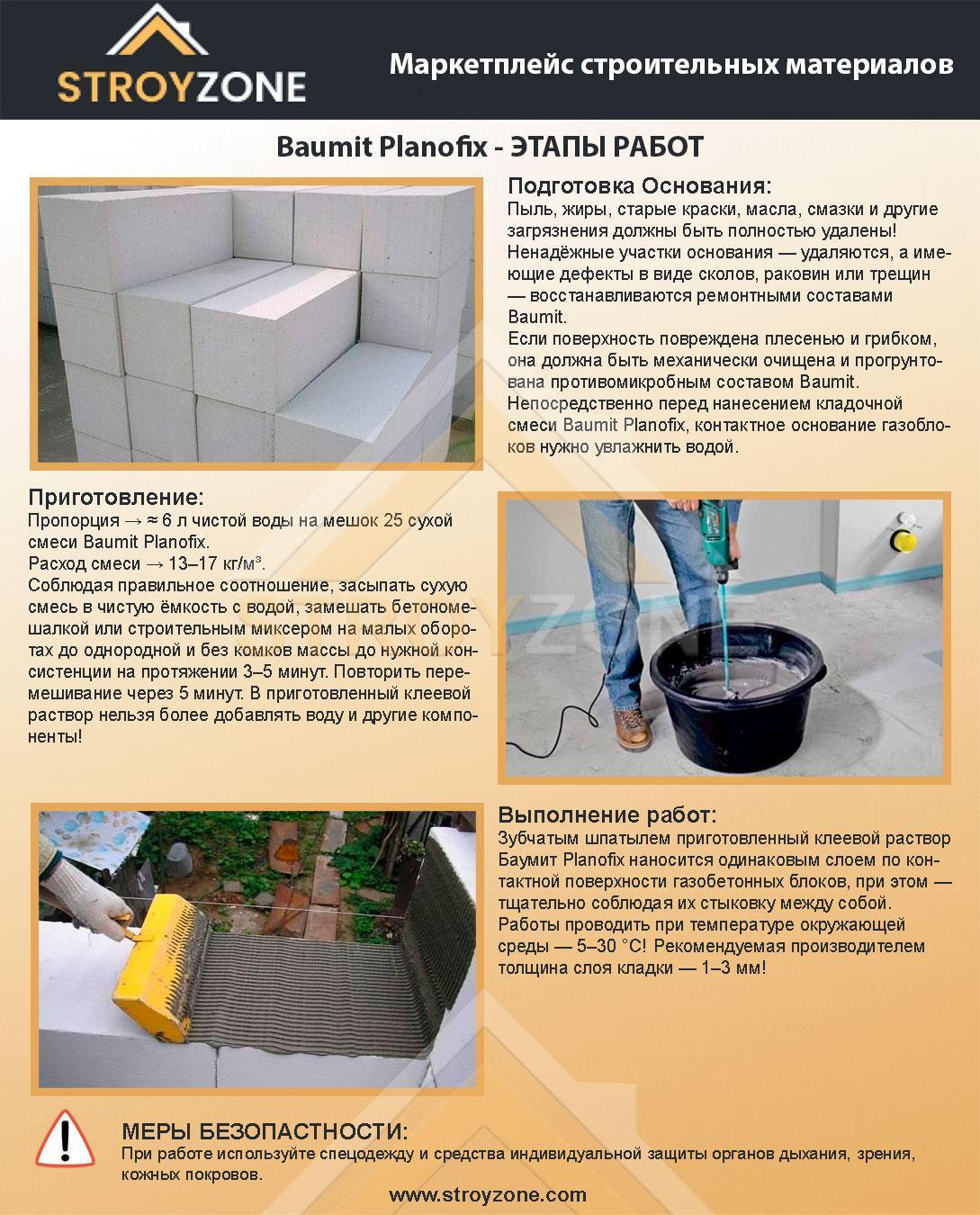

Укладка с помощью клеевого состава. Этот вариант позволяет получить шов меньшей толщины, до 10 мм, и избежать значительной потери тепла. Помимо этого, материал расходуется более экономно, а рабочий процесс не занимает много времени. Используемый клей легко разводится водой и имеет невысокую стоимость.

Используемый клей легко разводится водой и имеет невысокую стоимость.

Кладка газосиликатных блоков на раствор. Здесь речь идет о применении обычного раствора с цементом и песком. Шов, в таком случае, получается толще, чем при использовании клея – 10-20 мм. Соответственно, более высокий расход материала. Для приготовления обычного раствора используется песок, цемент и вода, особое внимание стоит обратить на пропорции. От этого зависит качество полученного состава. Еще одной особенность такой кладки является то, что в случае с цементом возникают специальные мостики, через которые уходит тепло. Кладочный раствор для газосиликатных блоков предусматривает дополнительный слой утепления на стенах.

Особенности растворов для кладки

Для того чтобы качество кладки было выше, а последующие потери тепла стали меньше, необходимо правильно приготовить раствор для соединения блоков из газосиликата. В качестве добавки можно использовать такие заполнители:

Керамзит;

Перлит;

Пенополистирол;

Известь, она в разы повысит пластичность состава.

Сейчас часто используют готовый раствор, который продается в сухом виде. Такие составы включают в себя цемент, песок, заполнитель минерального типа и добавки для улучшения пластичности.

Что касается нюансов кладки газосиликата на раствор, то алгоритм действия очень прост:

- На нижний ряд наносится раствор;

- Сверху опускается газосиликатный блок;

- Лишний состав сразу же убирают, чтобы он не успел застыть;

- Важно избегать выдвижения блоков, допустимая норма 5 мм.

Раствор для кладки строительных блоков

Раствор для кладки строительных блоков из газобетона, используемый при строительстве дома, имеет множество особенностей. Вне зависимости от того, какой именно раствор будет использоваться для возведения стен из блоков газобетона – цементно-песчаный или клеевой – кладка первого ряда должна выполняться на цементно-песчаный раствор в пропорции 1:3, то есть 1 часть цемента и 3 части просеянного песка.

Схема отделки газобетонной стены.

В сухую смесь необходимо постепенно добавлять воду с таким раствором, чтобы строительный раствор под газобетон «не тек», в противном случае он «поплывет» под тяжестью блока, что сделает фиксацию газобетона невозможной.

Инструменты и материалы

Чтобы приготовить смесь под газобетон, понадобятся следующие материалы и инструменты:

- Песок;

- Цемент;

- Вода;

- Бетономешалка или корыто;

- Пара лопат;

- Дрель с насадкой или миксер;

- Кельма.

Особенности кладки

Макет строения из газобетона.

Смесь для устройства бетонных строительных материалов нужно тщательно перемешивать. Наиболее целесообразно использовать для этого бетономешалку, так как для кладки строительных блоков из газобетона нужно будет приготавливать очень большой объем раствора, и приготовление вручную отнимет много времени и сил. Принцип смешивания следующий: сначала в бетономешалку заливается ведро воды, после чего засыпается 1 ведро цемента и 3 ведра песка. Во время перемешивания смеси под газобетон нужно понемногу добавлять воду, доводя раствор до требуемой консистенции. В процессе устройства строительных бетонных блоков нужно поддерживать равномерную консистенцию смеси посредством периодического помешивания.

Во время перемешивания смеси под газобетон нужно понемногу добавлять воду, доводя раствор до требуемой консистенции. В процессе устройства строительных бетонных блоков нужно поддерживать равномерную консистенцию смеси посредством периодического помешивания.

Раствор для кладки бетонных строительных блоков наносится на поверхность основания (горизонтальный шов) и стыковой шов при помощи гребенки или мастерка (кельмы). Большинство застройщиков предпочитают использовать кельму.

При возведении последующих рядов производители газобетона советуют использовать специальный клей под газобетон, который наносится толщиной около 3 мм. Использование такого клея под газобетон повышает культуру и эстетичность строительства, однако для людей, не имеющих соответствующих навыков, кладка блоков газобетона на подобную смесь может вызвать определенные затруднения.

Чтобы положить газобетон на цементно-песчаную смесь, необходима бетономешалка. Помимо этого, нужно выделить человека для приготовления строительного раствора. При использовании же клеевого раствора под газобетон вам понадобится лишь дрель с насадкой для его подготовки. Мешок клея нужно замешивать в течение нескольких минут, после чего человек может также приступать к кладке бетонных строительных блоков. При устройстве бетонных строительных блоков на клеевой раствор при высоте стен более 2,5 м придется класть на один ряд больше, чем при использовании цементно-песчаного раствора. Поэтому решайте сами, на чем лучше экономить: на блоках, на кладочном материале или на тепле дома.

При использовании же клеевого раствора под газобетон вам понадобится лишь дрель с насадкой для его подготовки. Мешок клея нужно замешивать в течение нескольких минут, после чего человек может также приступать к кладке бетонных строительных блоков. При устройстве бетонных строительных блоков на клеевой раствор при высоте стен более 2,5 м придется класть на один ряд больше, чем при использовании цементно-песчаного раствора. Поэтому решайте сами, на чем лучше экономить: на блоках, на кладочном материале или на тепле дома.

Приготовление раствора

Таблица расхода цемента на куб раствора.

Сначала в бетономешалку заливается немного воды, после чего добавляются остальные компоненты и доливается оставшееся количество воды. Все компоненты смешиваются около 2 минут. Цементный раствор, замешенный под газобетон, должен быть использован в течение 2 часов с момента приготовления. Увлаженные элементы не впитывают воду из смеси, поэтому рекомендуется смачивать и поверхность ранее выложенной кладки при возобновлении строительных работ после перерыва. Нанося смесь для газоблока кельмой, не нужно вдавливать его в щели пустотелых бетонных блоков, чтобы не снизить теплоизолирующие характеристики стены. Если при возведении стен нужно сделать длительный перерыв, необходимо накрыть последний ряд кладки рубероидом или пленкой и пригрузить их кирпичами или досками. В результате конструкция будет защищена от атмосферных осадков, что очень важно, если стены строятся из пористых и влагоемких материалов, к примеру, керамических или газобетонных блоков. Цементно-известковые смеси для газоблока готовятся из портландцемента марки 400 (класса 32,5), песка и гидратной извести.

Нанося смесь для газоблока кельмой, не нужно вдавливать его в щели пустотелых бетонных блоков, чтобы не снизить теплоизолирующие характеристики стены. Если при возведении стен нужно сделать длительный перерыв, необходимо накрыть последний ряд кладки рубероидом или пленкой и пригрузить их кирпичами или досками. В результате конструкция будет защищена от атмосферных осадков, что очень важно, если стены строятся из пористых и влагоемких материалов, к примеру, керамических или газобетонных блоков. Цементно-известковые смеси для газоблока готовятся из портландцемента марки 400 (класса 32,5), песка и гидратной извести.

Применение клея для кладки блоков

Таблица кладки блоков на клей

Если вам посчастливилось приобрести бетонные секции с правильными гранями, кладка рядов выше первого может производиться при помощи клеевой смеси для газоблока. Такая смесь, по сравнению с традиционным цементно-песчаным раствором, дает возможность сократить затраты, заметно увеличить скорость возведения конструкции и не ухудшить теплоизоляционные качества газосиликатных блоков. В статье приведены общие рекомендации вымешивания и применения клеевых смесей для кладки строительных бетонных блоков. Более точная информация указывается на упаковке строительного материала. В случае больших отклонений в геометрических размерах используемых блоков применять такие смеси не рекомендуется. При приготовлении клеевого раствора для кладки строительных блоков из газобетона к клею необходимо добавить чистую воду из расчета порядка 7-8 л воды на мешок клея (25 кг). Тщательное перемешивание должно осуществляться на малых оборотах при помощи мешалки, которая устанавливается на дрели. Спустя 5-10 минут процедуру следует повторить. Получаемая смесь для газоблока должна быть довольно пластичной и не растекающейся при ее нанесении при помощи зубчатой кельмы. Если клеевой раствор загустел, его можно вымесить повторно. Готовый раствор необходимо использовать максимум в течение 3 часов.

В статье приведены общие рекомендации вымешивания и применения клеевых смесей для кладки строительных бетонных блоков. Более точная информация указывается на упаковке строительного материала. В случае больших отклонений в геометрических размерах используемых блоков применять такие смеси не рекомендуется. При приготовлении клеевого раствора для кладки строительных блоков из газобетона к клею необходимо добавить чистую воду из расчета порядка 7-8 л воды на мешок клея (25 кг). Тщательное перемешивание должно осуществляться на малых оборотах при помощи мешалки, которая устанавливается на дрели. Спустя 5-10 минут процедуру следует повторить. Получаемая смесь для газоблока должна быть довольно пластичной и не растекающейся при ее нанесении при помощи зубчатой кельмы. Если клеевой раствор загустел, его можно вымесить повторно. Готовый раствор необходимо использовать максимум в течение 3 часов.

Перед тем как приступить к строительству, секции обязательно нужно очистить от пыли, которая образуется в результате шлифования бетонных секций для выравнивания кладки. В жаркий период года – для обеспечения лучшего сцепления – перед нанесением клеевой смеси для газоблока материалы необходимо смачивать водой. Клей можно использовать только при плюсовой температуре воздуха. При минусовой же температуре необходимо использовать присадки.

В жаркий период года – для обеспечения лучшего сцепления – перед нанесением клеевой смеси для газоблока материалы необходимо смачивать водой. Клей можно использовать только при плюсовой температуре воздуха. При минусовой же температуре необходимо использовать присадки.

Цементно-песчаный раствор

Большинство застройщиков по-прежнему предпочитают использовать для кладки стен цементно-песчаный раствор. Устройство блоков газобетона на такой раствор незначительно увеличивает в будущем потерю тепла за счет наличия т.н. «мостиков холода», однако приводит, хотя и к несущественному, удешевлению строительства. Прочность конструкции при использовании цементных или клеевых смесей остается одинаковой. В случае применения для устройства блоков цементно-песчаного раствора необходимо выполнить последующее утепление стен. При использовании же клеевого раствора утепление можно и не делать.

Добавки в смесь

Таблица соотношения компонентов.

Если строительные работы, связанные с устройством блоков газобетона, проводятся летом, то вопрос добавления различных присадок в цементно-песчаный раствор возникать не будет. Однако даже при температуре в -1°С заливка бетона и кладка блоков может доставить немало проблем, а именно: будет создаваться впечатление, что состав начал «схватываться», в то время как на самом деле он попросту замерзает, ведь внутри него находится вода (это типично и для цементно-песчаных, и для клеевых смесей). Весной же происходит следующее: вода оттаивает, и состав «смягчается», ввиду чего стена начинает «вести», а перемычки будут рассыпаться. В статье не приводятся рекомендации по использованию каких-то конкретных присадок – в настоящее время их существует достаточно много видов. При выборе конкретной присадки следует обратить внимание на различные комплексные составы с одновременным содержанием в них электролитов и поверхностно-активных веществ, что позволяет получить эффект пластифицирующих свойств с одновременным снижением водопотребности и высокой скоростью твердения смеси. В настоящее время в качестве присадок иногда добавляются не специальные вещества, а стиральный порошок или средство для мытья посуды, которые помогают строительному раствору быть более пластичным и не трескаться во время высыхания.

Однако даже при температуре в -1°С заливка бетона и кладка блоков может доставить немало проблем, а именно: будет создаваться впечатление, что состав начал «схватываться», в то время как на самом деле он попросту замерзает, ведь внутри него находится вода (это типично и для цементно-песчаных, и для клеевых смесей). Весной же происходит следующее: вода оттаивает, и состав «смягчается», ввиду чего стена начинает «вести», а перемычки будут рассыпаться. В статье не приводятся рекомендации по использованию каких-то конкретных присадок – в настоящее время их существует достаточно много видов. При выборе конкретной присадки следует обратить внимание на различные комплексные составы с одновременным содержанием в них электролитов и поверхностно-активных веществ, что позволяет получить эффект пластифицирующих свойств с одновременным снижением водопотребности и высокой скоростью твердения смеси. В настоящее время в качестве присадок иногда добавляются не специальные вещества, а стиральный порошок или средство для мытья посуды, которые помогают строительному раствору быть более пластичным и не трескаться во время высыхания. Также это позволит смеси приобрести более эстетичный вид. Однако при этом возможна потеря в прочности и плотности.

Также это позволит смеси приобрести более эстетичный вид. Однако при этом возможна потеря в прочности и плотности.

Если у вас нет острой необходимости в том, чтобы ускорять строительство, лучше дождаться тепла. Это самый верный способ построить надежный и «чистый» дом без разного рода химических добавок.

что выгоднее для кладки газобетона?

Кладка из газобетонных блоков – отличный способ сэкономить на строительстве дома. Данный материал дешевле, чем, к примеру, кирпич. А вот при выборе самого газобетона лучше забыть об излишней бережливости – покупать газоблоки надо у проверенных производителей, которые не подсунут вам низкосортный товар, пусть и по сходной цене.

Но существует еще одна статья расходов, из которой строители стремятся извлечь выгоду: клей для кладки газобетонных блоков. Ведь аналогичное количество цементного раствора может стоить дешевле – по крайней мере, так уверяют отдельные подрядчики. Что ж, давайте сравним.

Что ж, давайте сравним.

Для начала стоит заметить такое свойство газобетона как способность сохранять тепло. Это весьма существенный факт для дальнейших расчетов. Стены из такого материала не нуждаются в дополнительном утеплении.

Раствор для кладки блоков: плюсы и минусы

Основной аргумент в пользу ЦПС для каменщиков со стажем: это проще и дешевле. Набив руку на смешивании песка и цемента, такие мастера попросту не умеют работать с новыми клеевыми составами. Опасность заключается в том, что вы рискуете получить в результате дом с просвечивающими насквозь или просто кривыми стенами, запретив использовать раствор для кладки газобетона этим подрядчикам. Вывод напрашивается сам собой: нужно менять не материалы, а бригаду.

Вопрос дешевизны тоже весьма спорный. Во-первых, работы с клеем стоят дешевле, чем с цементно-песчаной смесью. Во-вторых, для замешивания качественного раствора придется использовать бетономешалку. В-третьих, толщина раствора и его расход в разы больше, чем клеевой смеси для газобетона. В-четвертых, цементные швы при их значительной толщине не обладают теми же теплоизоляционными свойствами, как и сами строительные блоки. Таким образом, они становятся своеобразными «мостиками холода», что особо заметно при кладке в один ряд.

В-четвертых, цементные швы при их значительной толщине не обладают теми же теплоизоляционными свойствами, как и сами строительные блоки. Таким образом, они становятся своеобразными «мостиками холода», что особо заметно при кладке в один ряд.

Если же вы планируете возведение толстых стен в два ряда, да еще с наружной кирпичной облицовкой, такая технология кладки газобетонных блоков уже не особенно пострадает от использования цементного раствора.

Еще одна причина использовать цемент: закуплены некачественные газоблоки с неправильной геометрией. Уложить их ровно с тонкими клеевыми швами просто нереально.

Специальные клеевые составы и их преимущества

Вопреки довольно расхожему мнению, с таким строительным материалом как газобетонные блоки кладка на клеев о м составе обойдется дешевле при следующих условиях:

- газоблоки качественные и имеют правильную геометрию,

- ваши подрядчики настоящие профессионалы и умеют работать с современными смесями,

- вы не закладываете в смету дополнительное утепление будущей постройки.

Плюсы клеевого состава налицо: его плотность соответствует плотности газоблоков. И правильная укладка газобетона, таким образом, гарантирует вам сохранение тепла внутри дома. Расход смеси намного меньше, чем у цементного раствора, и её можно замесить просто электродрелью с насадкой – не нужно дополнительное оборудование. И, наконец, вы получите ровную красивую кладку, выполненную в соответствии с современными технологиями строительства.

Вывод

Попытки сэкономить, используя ЦПС или плиточный клей для газобетона, могут, наоборот, привести к непредусмотренным крупным расходам. Чтобы строить выгодно – стройте надёжно.

Клеевый раствор и цементно-песчаный раствор для кладки блока

Добрый день, читатели блога «КАК ПОСТРОИТЬ ДОМ». Раствор для кладки блоков, используемый при строительстве дома из газосиликата, имеет ряд особенностей. Не зависимо от того, какой раствор Вы намерены использовать для кладки стен из блоков: клеевый или цементно — песчанный, кладку первого ряда необходимо производить на цементно-песчанный раствор в пропорции 1:3, т. е. цемент — 1 часть, просеянный песок — 3 части. В сухую смесь постепенно добавляется вода с таким расчетом, чтобы раствор «не тек», иначе раствор под тяжестью блока «поплывет» и фиксация блока будет невозможна. Раствор необходимо тщательно перемешивать .

е. цемент — 1 часть, просеянный песок — 3 части. В сухую смесь постепенно добавляется вода с таким расчетом, чтобы раствор «не тек», иначе раствор под тяжестью блока «поплывет» и фиксация блока будет невозможна. Раствор необходимо тщательно перемешивать .

Для этой цели целесообразно использовать миксер, дрель с насадкой или, на крайний случай, лопату. Удобнее всего использовать бетономешалку, т.к очень большой обьем раствора уходит на кладку блоков. Принцип смешивания: в бетономешалку сначала заливается примерно ведро воды, затем засыпается ведро цемента и 3 ведра песка; в процессе перемешивания раствора понемногу добавлять воду, доводя раствор до нужной консистенции. В процессе кладки блоков необходимо поддерживать равномерную консистенцию раствора путем периодического помешивания.

Раствор для кладки блоков наносится на стыковой шов и поверхность основания ( горизонтальный шов) с помощью кельмы (мастерка) или гребенки. При строительстве своего дома мы использовали кельму.

При кладке последующих рядов производители блоков рекомендуют использовать специальный клей для газосиликатных блоков, который наносится толщиной до 3 мм. Применение клеев повышает эстетичность и культуру строительства, однако для людей, не имеющих навыка, кладка блоков на клеевой раствор может вызвать определенные затруднения.

Перед принятием решения, клеевой или цементно — песченый раствор вы будете использовать для кладки блоков, не мешает прикинуть расчетную стоимость необходимого количества клея или цемента. Как это можно рассчитать, мы подробно рассказали в отдельной статье » Сколько цемента нужно на куб раствора? Сколько цемента или клея нужно для кладки куба блоков? «.

Следует учесть, что при кладке блоков на цементно — песчаный раствор, необходима бетономешалка. Кроме того, нужно выделить одного человека для приготовления раствора.

При использовании клеевого раствора вам нужна будет только дрель с насадкой для его подготовки. Мешок клея замешивается в течение нескольких минут. Далее этот же человек может участвовать в кладке блоков.

Далее этот же человек может участвовать в кладке блоков.

И еще одно важное замечание; при кладке блоков на клей при высоте стен от 2, 5 метров и выше вам придется класть на один ряд блоков больше, чем при кладке на цементно — песчаный раствор. Это происходит потому, на 2,5 м стены сумма слоев кладочного раствора практически равна высоте одного блока (300х200х600 — ширина стены 300). За счет этого и «выгадывается» один ряд блоков.

Считайте сами, на чем будете экономить: на кладочном материале, на блоках или на тепле дома.

Применение клея для кладки блоков

Если вы стали счастливым обладателем блоков с правильными гранями, кладку рядов выше первого можно (и производители рекомендуют) производить с помощью клеевого раствора. Клеевый раствор позволяет сократить затраты (так пишут производители — не проверяли!), увеличить скорость кладки и не ухудшить теплоизоляционных свойств газосиликатных блоков по сравнению с цементно-песчанным раствором.

Мы приведем общие правила вымешивания и использования клеевых растворов для кладки блоков. Более точную информацию можно найти или на сайте производителя или при покупке блоков у продавца. Мы не использовали клеевый раствор при кладке стен своего дома из-за больших отклонений в геометрических размерах приобретенных блоков, поэтому не располагаем ни точной информацией, ни опытом применения клеевых расходов.

Более точную информацию можно найти или на сайте производителя или при покупке блоков у продавца. Мы не использовали клеевый раствор при кладке стен своего дома из-за больших отклонений в геометрических размерах приобретенных блоков, поэтому не располагаем ни точной информацией, ни опытом применения клеевых расходов.

При приготовлении раствора необходимо к клею добавить чистую воду из расчета 7-8 л. воды на 25 кг. клея (мешок). Тщательное перемешивание осуществлять на малых оборотах при помощи мешалки, которую устанавливают на дрели. Через 5 — 10 минут повторить процедуру. Раствор должен быть достаточно пластичным, не растекающимся при его нанесении с помощью зубчатой кельмы.

Если раствор загустел, его можно повторно вымесить. Готовый раствор нужно употребить в течение 3 часов.

- Перед кладкой блоки необходимо очистить от пыли, которая появляется в результате шлифования блоков для выравнивания кладки;

- В жаркое время года для лучшего сцепления следует перед нанесением клея блоки смачивать водой;

- Клей использовать при плюсовой температуре воздуха;

- При минусовых температурах использовать присадки.

Применение цементно-песчанного раствора для кладки блоков

Мы же при строительстве своего дома использовали тот же раствор, что и при кладке первого ряда. Кладка блоков на цементно-песчанный раствор незначительно увеличивает в дальнейшем потерю тепла за счет присутствия, так называемых, «мостиков холода», но приводит, хотя и к незначительному, но удешевлению строительства. Прочность кладки при применении клеевых или цементных растворов остается одинаковой.

В случае использования при кладке цементно-песчанного раствора необходимо последующее утепление стен (при использовании клея утепление можно не делать), что мы и сделали в дальнейшем.

О том, как рассчитать необходимое количество цемента или клея для кладки куба газосиликатных блоков (пеноблоков, газоблоков), вы можете прочитать в отдельной статье, посвященной этой теме.

Добавки в раствор

Мы выкладывали стены летом, поэтому вопрос добавления присадок в цементно — песчанный раствор для кладки блоков при минусовой температуре не возникал. Очень часто на форумах обсуждается тема строительства в холодную погоду. Даже при -1град.С кладка блоков и заливка бетона может принести немало проблем, а именно: создается впечатление, что состав «схватывается», на самом же деле он замерзает, внутри его находится мерзлая вода (это типично и для клеев, и для цемента). Весной же происходит следующее: вода оттаивает, кладочный состав «смягчается» — стены «ведет» и перемычки рассыпаются!

Очень часто на форумах обсуждается тема строительства в холодную погоду. Даже при -1град.С кладка блоков и заливка бетона может принести немало проблем, а именно: создается впечатление, что состав «схватывается», на самом же деле он замерзает, внутри его находится мерзлая вода (это типично и для клеев, и для цемента). Весной же происходит следующее: вода оттаивает, кладочный состав «смягчается» — стены «ведет» и перемычки рассыпаются!

Мы не будем рекомендовать конкретные присадки – на сегодняшний день их существует множество. При выборе присадки необходимо обратить внимание на комплексные составы с одновременным содержанием в них поверхностно-активных веществ (ПАВ) и электролитов, что позволяет получить эффект пластифицирующих свойств (+ снижение водопотребности) и одновременно высокую скорость твердения.

И все же, если нет острой необходимости ускорять строительство — дождитесь тепла. Это самый верный способ построить «чистый» дом без химических добавок, которые можно избежать!

* В наше время в качестве присадок иногда добавляют средство для мытья посуды или стиральный порошок, которые помогают раствору быть более пластичным и не трескаться при высыхании. Раствор приобретает более эстетичный вид. Однако, возможна потеря в плотности и прочности.

Раствор приобретает более эстетичный вид. Однако, возможна потеря в плотности и прочности.

** Зодчие Руси при строительстве использовали водостойкий раствор и бетон, в состав которых входила известь, вода и цемянка — кирпичная или керамическая крошка (измельченный недожог кирпича).

*** Также на Руси что для повышения стойкости в раствор для кладки добавляли коровье молоко, свернувшееся молоко, творог, белок яйца, бычью кровь, отвар из еловой коры, льняное масло.

**** Кирпичная кладка Великой китайской стены держится за счет состава, в который входила гашеная известь и рис. Этим «цементом» пользовались строители во времена правления династии Мин (1368-1644гг.). Удивительная прочность состава достигается за счет сочетания органических и неорганических веществ: амилопектин в рисе и карбонат кальция в извести.

До скорой встречи, уважаемые читатели блога «КАК ПОСТРОИТЬ ДОМ» .

Это точно Вас заинтересует:

кладка блоков на цементный раствор

Грамотная кладка первого ряда газобетона оказывает сильное влияние на параметры точности геометрии всего возводимого здания. Важно понимать, что этот ряд должен быть идеально ровным.

Важно понимать, что этот ряд должен быть идеально ровным.

Стартовому ряду уделяют больше всего внимания. Работы производят тщательно. От ровности и горизонтальности уложенных первых блоков зависит удобство кладки стен дома и качество всего готового сооружения.

Монтаж первого ряда у бригады каменщиков может занять целый день. И это считается нормальным. Здесь формируется базис будущего здания. От точности его заложения зависит простота последующей кладки стен.

Подготовка фундамента

Особенностью газобетонов является не только максимальная лёгкость, но и высокие показатели гигроскопичности. Любое ощутимое повышение уровня влажности провоцирует потерю строительным материалом теплоизолирующих свойств, поэтому дома из газобетонов в обязательном порядке возводятся на цоколе, как правило из бетона или кирпича.

Справка

Основное назначение цоколя — защита стен от атмосферных осадков, таких как снег и дождь, а также от влаги, которая поступает от земли посредством капиллярного подсоса.

Высота цоколя для дома из газобетона определяется исходя из глубины залегания грунтовых вод, среднего количества и характера выпадаемых осадков. Она должна быть выше среднего уровня снежного покрова для данной местности.

Так для Московского региона средняя высота снега достигает максимума в феврале и в среднем составляет 25-35 см на открытых участках и 40-45 см — на защищенных. Защитой могут выступать заборы, соседние сооружения и растительность. Исходя из этого 40 см цоколя будет достаточно.

Ещё на высоту цоколя влияет эстетический внешний вид здания, количество и высота ступеней, исполнение продухов. А также наличие или отсутствие подвальных и полуподвальных помещений, расположение коммуникаций в подполье.

Внимание!

Не забудьте выполнить отсечную гидроизоляцию с помощью любого рулонного материала на битумной основе. При использовании менее прочного рубероида рекомендую уложить его в 2 слоя.

Гарантией качественной кладки будет применение отсечной гидроизоляции, что станет дополнением стандартной гидроизоляции фундаментного основания.

На что класть первый ряд?

Если перепад основания больше 5 мм, что встречается довольно часто, то обычный клей для газоблоков не подойдёт. Здесь понадобится совместить кладку начального ряда с выравниванием поверхности для последующей кладки блоков.

В этом случае монтаж стартового ряда должен осуществляться исключительно на правильно приготовленные, качественные цементно-песчаные кладочные растворы. Поскольку основание цоколя не идеально ровное, с допуском незначительных перепадов и шероховатостей, использование дорогостоящего клея будет являться недопустимой роскошью для кладки на фундамент. К тому же клей является более пластичным, он предназначен для тонкошовной кладки.

Справка

Рекомендуется использовать для кладки начального ряда блоков стандартную пропорцию цемента и пропущенного через сито песка в соотношении 1:3, с добавлением воды до получения смеси относительно густой консистенции.

Правильно приготовленный раствор позволит не только получить максимально надежное соединение газобетона с основанием, но и помогает исправить все имеющиеся неровности. Допускается также использование уже готовых, заводских смесей, изготовленных на основе цемента и песка, дополненных гидрофобными, водоудерживающими добавками и пластификаторами.

Допускается также использование уже готовых, заводских смесей, изготовленных на основе цемента и песка, дополненных гидрофобными, водоудерживающими добавками и пластификаторами.

Приготовление раствора

Цементно-песчаный раствор должен иметь максимально однородную консистенцию, поэтому для его приготовления целесообразно применять бетономешалку, в которую нужно залить ведро воды, засыпать ведро цемента М500 и добавить три ведра просеянного песка.

Ручной замес раствора также допустим.

В процессе замешивания требуется небольшими порциями добавлять воду, что позволит довести смесь до необходимой консистенции. В раствор рекомендуется добавить водоудерживающую добавку для предотвращения быстрого впитывания влаги в газобетон.

Важно!

Цементные растворы, приготовленные под газобетонную кладку, должны быть использованы в течение пары часов с момента замешивания.

Пошаговая технология кладки

Если внутренняя несущая стена по проекту также выполняется из блоков, её монтаж осуществляется одновременно с наружными стенами. При этом выполняется перевязка блоков в кладке. Не забудьте также оставить проёмы под входную и межкомнатные двери в газобетонных стенах, об установке которых можно узнать в этой статье https://izbloka.com/dom/steny/bloki/gazobeton/dveri-g.html.

При этом выполняется перевязка блоков в кладке. Не забудьте также оставить проёмы под входную и межкомнатные двери в газобетонных стенах, об установке которых можно узнать в этой статье https://izbloka.com/dom/steny/bloki/gazobeton/dveri-g.html.

На первом этапе нужно проверить высоты и горизонтальность фундамента. Перепады до 5 см допускаются, так как при такой толщине раствор не даёт усадку.

Остальные случаи считаются браком и требуют ремонта. Любые не слишком выраженные неровности требуется срезать или заполнить цементной смесью. Очень значительные неровности потребуют установки дополнительной опалубки с последующей заливкой поверхности бетонной смесью с пластификаторами, и дальнейшим выравниванием по уровню. Высота выравнивающего слоя должна составлять порядка 30-50 мм. Кладку можно осуществлять после просыхания слоя.

На следующем этапе выполняется укладка отсечной гидроизоляции. Поверхность прикрывается рулонной гидроизоляцией с нахлёстом материала на стыках.

Выполнен гидроизоляционный слой, по углам ровно выставлены блоки по уровню или нивелиру, натянута шнурка в горизонтальном положении.

Кладка начинается с углов, а ориентиром служит наивысшая точка фундамента. Именно в этой точке устанавливается первый блок. Затем расставляются блоки по другим углам. Монтаж угловых блоков с паз-гребневым соединением осуществляется гребнями наружу.

Совет

После расстановки блоков по углам ещё раз замерьте высоты и на каждом угловом блоке карандашом подпишите толщину требуемого слоя раствора.

Правильность установки угловых газобетонных блоков можно проконтролировать строительным уровнем или оптическим нивелиром. При необходимости подгонка угловых блочных элементов выполняется специальным резиновым молотком.

Внимание!

Перед монтажом блоков на раствор ещё раз измерьте все стороны и диагонали. В прямоугольном здании противоположные стороны должны быть параллельны и равны. Смежные стороны должны быть перпендикулярны, что проверяется измерением диагоналей.

Установите угловые блоки на раствор, сверяясь с величиной толщины раствора, написанной на каждом блоке. Устанавливайте блоки точно по уровню. С помощью оптического нивелира проверяйте высоту угла блока. При несовпадении осадите блок с помощью киянки, либо добавьте раствора.

После монтажа угловых блоков натягивается шнурка и ряд заполняется газоблоками. Посредством шнура удаётся облегчить выполнение строго горизонтальной кладки.

Внимание!

При длине стены в десять метров и более, в центральной части укладывается блок, предотвращающий провисание шнура.

Далее вдоль шнура, ориентируясь на маячные блоки, монтируется блочная кладка с проверкой по горизонтали и вертикали.

Важно!

Растворы для монтажа строительных газоблоков нужно наносить на поверхность основания с помощью мастерка. Укладка первого ряда газосиликатных блоков осуществляется на цементно-песчаные растворы, а все последующие ряды монтируются исключительно на клеящие составы. Боковые поверхности в обоих случаях обмазываются клеящими составами.

Боковые поверхности в обоих случаях обмазываются клеящими составами.

Для подгонки блоков используется резиновая киянка. Размеры элементов, при необходимости, корректируются с помощью резки газосиликатных блоков. Здесь понадобится пила по газобетону или специальный электроинструмент. При этом затирка реза выполняется при помощи тёрки или рубанка по газобетону.

После того, как будет проведена кладка первых блоков, и цементный раствор полностью схватится, очень важно провести армирование. Об армировании газобетона и её необходимости читайте в этой статье: https://izbloka.com/dom/steny/bloki/gazobeton/armirovanie-gazosilicata.html.

Перед дальнейшим монтажом нужно дождаться полного затвердевания раствора, что предотвратит риск деформирования стартовых блоков весом последующих рядов.

Полезное видео

В этом коротком сюжете показаны основные моменты, на которые следует обратить внимание при укладке первого ряда.

Мы старались написать лучшую статью. Если понравилось — пожалуйста, поделитесь ею с друзьями или оставьте ниже свой комментарий. Спасибо!

Если понравилось — пожалуйста, поделитесь ею с друзьями или оставьте ниже свой комментарий. Спасибо!

Отличная статья 80

клей или раствор в Челябинске?

Использовать клей или традиционный цементный раствор при строительстве из газобетона? Это следующий вопрос после выбора основного строительного материала. От этого будет зависеть качество, быстрота и простота кладки, прочность и внешний вид будущей постройки.

У современных клеевых составов гораздо больше преимуществ, нежели у привычного цементно-песчаного раствора.

Во-первых, он гораздо экономичнее. Клея понадобиться в 3-5 раз меньше в зависимости от качества блоков и навыков укладчиков. Экономичный расход нивелирует более высокую стоимость клея по сравнению с цементом.

Во-вторых, клей для укладки готовится проще и быстрее. Достаточно залить порошок тёплой водой, хорошо размешать — и готово. Причём не требуется бетономешалка, можно справиться с задачей, используя насадку для дрели.

В-третьих, при использовании клея шов получается гораздо тоньше. Достаточно 2-3 мм, чтобы обеспечить крепкий и надёжный стык. При этом клей, в составе которого имеются специальные полимеры, гораздо лучше цемента сцепляется с поверхностью блоков, заполняя все пустоты. Конструкция оказывается очень прочной, почти монолитной.

За счёт включения в состав клея определённых модификаторов он способен удерживать влагу, препятствуя её поглощению газобетоном. Клеевые швы на растрескиваются и не крошатся в дальнейшем, не дают усадки при затвердевании.

При использовании цементно-песчаного раствора шов обычно достигает 10 мм и более. Понятно, почему затраты смеси оказываются в разы выше. При этом увеличивается теплопроводность конструкции за счёт появления мостиков холода. Но некоторые видят в широких швах и плюсы: стройка движется быстрее.

Использовать клей целесообразно при ровной поверхности газоблоков. Если их геометрия оставляет желать лучшего, рациональнее остановится на обычном растворе, которым можно «поправить» форму и уложить одноуровневый ряд. Клей справляется лишь с незначительными погрешностями. Именно поэтому первый ряд газоблоков кладут на фундамент с помощью обычного цементного раствора, который позволяет выравнивать поверхность и сглаживать перепады высот. И только следующие ряды начинают крепить с помощью клея.

Клей справляется лишь с незначительными погрешностями. Именно поэтому первый ряд газоблоков кладут на фундамент с помощью обычного цементного раствора, который позволяет выравнивать поверхность и сглаживать перепады высот. И только следующие ряды начинают крепить с помощью клея.

Его использование требует аккуратности и чёткости кладки — клей схватывается довольно быстро и прочно. Если это уже произошло, снять блок без его повреждений практически невозможно. В этом плане цементный раствор более податлив.

Кладка на клей рекомендуется и из эстетических соображений. Такие швы выглядят аккуратнее, однороднее и незаметнее. Если в дальнейшем отделка стены не планируется, клеевой шов — идеальный вариант. Если же стена будет закрываться утеплителем и сайдингом, можно обойтись традиционным раствором.

Итак, более качественную, прочную и аккуратную кладку обеспечивает клей. Цементный раствор потребуется для выравнивания фундамента и при неидеальной форме газоблоков. Также он вполне подойдёт для строительства нежилых помещений (гаражи, склады и т. д.), где показатели теплопроводности не играют большого значения.Если отталкиваться от цены, то большой расход традиционного раствора уравновешивает разницу в стоимости с клеевым составом.

д.), где показатели теплопроводности не играют большого значения.Если отталкиваться от цены, то большой расход традиционного раствора уравновешивает разницу в стоимости с клеевым составом.

Какой бы продукт для монтажа вы ни выбрали, газобетон от ТД «Пораблок» станут качественной основой для вашего строения. Также мы предлагаем сопутствующие материалы, в том числе клей по низким ценам.

Читайте так же про как класть газоблок?

Автоклавный газобетон

Автоклавный газобетон (AAC) состоит из мелких заполнителей, цемента и расширителя, который заставляет свежую смесь подниматься, как тесто для хлеба. Фактически, этот вид бетона на 80 процентов содержит воздух. На заводе, где он изготавливается, материал формуют и разрезают на детали с точными размерами.

Затвердевшие блоки или панели из автоклавного газобетона соединяются тонким слоем раствора. Компоненты можно использовать для стен, полов и крыш. Легкий материал обеспечивает отличную звуко- и теплоизоляцию и, как и все материалы на основе цемента, является прочным и огнестойким. Чтобы быть долговечным, AAC требует некоторого вида отделки, например, модифицированной полимером штукатурки, природного или искусственного камня или сайдинга.

Чтобы быть долговечным, AAC требует некоторого вида отделки, например, модифицированной полимером штукатурки, природного или искусственного камня или сайдинга.

Ключевые аспекты AAC, будь то проектирование или строительство с его помощью, описаны ниже:

Преимущества

- Автоклавный газобетон сочетает в себе изоляционные и структурные возможности в одном материале для стен, полов и крыш. Его легкий вес / ячеистые свойства позволяют легко резать, брить и придавать форму, легко принимать гвозди и винты, а также позволяют направлять его для создания пазов для электрических каналов и трубопроводов меньшего диаметра.Это дает ему гибкость при проектировании и изготовлении, а также дает возможность легко регулировать в полевых условиях.

- Прочность и стабильность размеров. Материал на основе цемента, AAC устойчив к воде, гниению, плесени, плесени и насекомым. Установки имеют точную форму и соответствуют жестким допускам.

- Огнестойкость отличная, AAC толщиной восемь дюймов достигает четырехчасового рейтинга (фактическая производительность превышает это значение и соответствует требованиям испытаний до восьми часов).

А поскольку он негорючий, он не горит и не выделяет токсичных паров.

А поскольку он негорючий, он не горит и не выделяет токсичных паров.

- Малый вес означает, что значения R для AAC сопоставимы с обычными каркасными стенами, но они имеют более высокую тепловую массу, обеспечивают герметичность и, как только что отмечалось, не горючие. Этот легкий вес также обеспечивает значительное снижение уровня шума для уединения как от внешнего шума, так и от других помещений при использовании в качестве внутренних перегородок.

Но у материала есть некоторые ограничения.Он не так широко доступен, как большинство изделий из бетона, хотя его можно доставить куда угодно. Если он должен быть отправлен, его легкий вес является преимуществом. Поскольку его прочность ниже, чем у большинства бетонных изделий или систем, в несущих приложениях его обычно необходимо армировать. Он также требует защитной отделки, поскольку материал пористый и будет разрушаться, если оставить его незащищенным.

Размеры

Доступны как блоки, так и панели. Блоки укладываются так же, как и обычная кладка, но с тонким слоем раствора, а панели устанавливаются вертикально на всю высоту этажа.Для структурных нужд внутри стеновой секции размещаются залитые, армированные ячейки и балки. (Вогнутые углубления вдоль вертикальных краев могут создать цилиндрическую сердцевину между двумя соседними панелями.) Для обычных применений вертикальная ячейка размещается по углам, по обе стороны от отверстий и на расстоянии от 6 до 8 футов вдоль стены. AAC в среднем составляет около 37 фунтов на кубический фут (pcf), поэтому блоки можно размещать вручную, но панели из-за их размера обычно требуют небольшого крана или другого оборудования.

Блоки укладываются так же, как и обычная кладка, но с тонким слоем раствора, а панели устанавливаются вертикально на всю высоту этажа.Для структурных нужд внутри стеновой секции размещаются залитые, армированные ячейки и балки. (Вогнутые углубления вдоль вертикальных краев могут создать цилиндрическую сердцевину между двумя соседними панелями.) Для обычных применений вертикальная ячейка размещается по углам, по обе стороны от отверстий и на расстоянии от 6 до 8 футов вдоль стены. AAC в среднем составляет около 37 фунтов на кубический фут (pcf), поэтому блоки можно размещать вручную, но панели из-за их размера обычно требуют небольшого крана или другого оборудования.

Панели простираются от пола до верха стены:

- Высота: до 20 футов

- Ширина: 24 дюйма

- Толщина: 6, 8, 10 или 12 дюймов (внутренняя толщина 4 дюйма

Блоки больше и легче традиционной бетонной кладки:

- Высота: обычно 8 дюймов

- Ширина: 24 дюйма в длину

- Толщина: 4, 6, 8, 10 и 12 дюймов

- Стандартный размер 8 на Блок размером 8 на 24 дюйма весит около 33 фунтов;

Специальные формы:

- U-образная соединительная балка или блоки перемычки доступны толщиной 8, 10 и 12 дюймов.

- Блоки для язычков и пазов доступны от некоторых производителей, и они соединяются с соседними блоками без раствора по вертикальным краям.

- Порошковые блоки доступны для создания вертикальных армированных ячеек раствора.

Установка, соединения и отделка

Благодаря схожести с традиционной бетонной кладкой, блоки (блоки) из автоклавного газобетона могут быть легко установлены каменщиками. Иногда к монтажу подключаются плотники. Панели тяжелее из-за своего размера и требуют использования крана для установки.Производители предлагают обучающие семинары, и обычно для небольших проектов достаточно иметь одного или двух опытных установщиков. В зависимости от выбранного типа отделки они могут быть приклеены непосредственно или механически к поверхности AAC.

Блок

- Уложен и выровнен первый слой. Блоки укладываются вместе с тонким слоем строительного раствора непрерывным соединением с перекрытием не менее 6 дюймов.

- Стены выровнены, выровнены и выровнены резиновым молотком.

- Отверстия и нестандартные углы вырезаются ножовкой или ленточной пилой.

- Определены места армирования, размещена арматура и выполняется заливка раствора. Затирку необходимо подвергнуть механической вибрации для ее уплотнения.

- Связующие балки размещаются в верхней части стены и могут использоваться для крепления тяжелых приспособлений.

Панели

- Панели размещаются по одной, начиная с угла. Панели устанавливаются в слой тонкослойного раствора, а вертикальная арматура прикрепляется к дюбелям, выступающим от пола, до того, как будет размещена соседняя панель.

- Сплошная соединительная балка создается наверху либо из фанеры и материала AAC, либо с помощью соединительной балки.

- Отверстия можно вырезать предварительно или в полевых условиях.

Соединения

- Каркас / каркас крыши соединяется с обычной верхней пластиной или ураганными ремнями, встроенными в соединительную балку.

- Каркас пола крепится с помощью стандартных ригелей, закрепленных на стороне узла AAC, рядом с соединительной балкой.

- Напольные системы AAC опираются непосредственно на стены AAC.

- Более крупные конструкционные стальные элементы устанавливаются на приварные пластины или пластины с болтами, устанавливаемые в соединительную балку.

Отделка

- Отделка типа Stucco изготавливается специально для AAC. Эти модифицированные полимером штукатурки герметизируют от проникновения воды, но при этом пропускают пары влаги для воздухопроницаемости.

- Обычные сайдинговые материалы крепятся к поверхности стены механически. Если желательна обратная вентиляция сайдингового материала, следует использовать опушку.

- Кладочный шпон может быть приклеен непосредственно к поверхности стены или может быть построен как полость. Виниры для прямого наложения обычно представляют собой легкие материалы, такие как искусственный камень.

Соображения по вопросам устойчивого развития и энергетики

Автоклавный газобетон с точки зрения устойчивого развития предлагает как материалы, так и характеристики. Что касается материала, он может содержать переработанные материалы, такие как летучая зола и арматура, которые могут способствовать получению баллов в системе LEED® или других экологических рейтинговых системах.Кроме того, он содержит такое большое количество воздуха, что содержит меньше сырья на единицу объема, чем многие другие строительные продукты. С точки зрения производительности система ведет к ограничению ограждающих конструкций здания. Это создает энергоэффективную оболочку и защищает от нежелательных потерь воздуха. Физические испытания демонстрируют экономию на нагреве и охлаждении примерно от 10 до 20 процентов по сравнению с традиционной конструкцией рамы. В постоянно холодном климате экономия может быть несколько меньше, потому что этот материал имеет меньшую тепловую массу, чем другие типы бетона. В зависимости от местоположения производства по отношению к объекту проекта, AAC может также вносить вклад в местные кредиты на материалы в некоторых системах рейтинга экологичного строительства.

В зависимости от местоположения производства по отношению к объекту проекта, AAC может также вносить вклад в местные кредиты на материалы в некоторых системах рейтинга экологичного строительства.

Производственные и физические свойства

Сначала в суспензию смешивают несколько ингредиентов: цемент, известь, воду, мелкоизмельченный песок и часто летучую золу. Добавляется расширительный агент, такой как алюминиевый порошок, и жидкая смесь отливается в большую заготовку. Когда суспензия реагирует с расширителем с образованием пузырьков воздуха, смесь расширяется.После первоначального застывания полученный «пирог» разрезается проволокой на блоки или панели точного размера, а затем запекается (автоклавируется). Тепло способствует более быстрому отверждению материала, благодаря чему блоки и панели сохраняют свои размеры. Армирование помещается в панели перед отверждением.

В ходе этого производственного процесса производится легкий негорючий материал со следующими свойствами:

Плотность: от 20 до 50 фунтов на кубический фут (pcf) — этого достаточно, чтобы плавать в воде

Прочность на сжатие: 300 до 900 фунтов на квадратный дюйм (psi)

Допустимое напряжение сдвига: от 8 до 22 psi

Термическое сопротивление: 0. От 8 до 1,25 на дюйм. толщиной

От 8 до 1,25 на дюйм. толщиной

Класс звукопередачи (STC): 40 для толщины 4 дюйма; 45 для толщины 8 дюймов

Автоклавный газобетон

В настоящее время нет торговой ассоциации, представляющей отрасль автоклавного газобетона. Производство AAC все еще существует в Северной Америке. Мы предлагаем вам поискать в Интернете представителей дилеров, которые могут помочь вам с потенциальной доступностью продукта в вашем регионе.

Проекты AAC

История трех городов: универсальность AAC

для жилых помещений. Использование газобетона в автоклаве (AAC) дает множество преимуществ.Возможно, в подтверждение универсальности AAC, три описанных здесь жилых проекта совершенно разные, но имеют общую тему безопасности. Большой дом на одну семью в лесу, строительство которого ведет сам хозяин; скромный дом на одну семью на лесистой местности, спроектированный архитектором, стремящимся к экологически безопасному и здоровому образу жизни; и большое развитие вдоль побережья залива Луизианы, требующее превосходной погодоустойчивости.

Handal Home, Мэриленд: простота и безопасность

Эта большая резиденция (6800 квадратных футов), расположенная в лесу на юге Мэриленда, столкнулась с рядом строительных проблем.Таким образом, владелец, который сам управляет строительством, хотел простую систему. Оказалось, что это 12-дюймовые блоки AAC. Ему были необходимы их теплоизоляционные и негорючие свойства, чтобы противостоять лесным условиям дома, включая низкие температуры и, возможно, опасность пожара. По его словам, простота AAC позволяет ему за один шаг построить конструктивную стену, которая будет изолирована, устойчива к термитам и готова к отделке. Он не хотел прикреплять сайдинг, предпочитая вместо этого прямую отделку: гипсовую штукатурку для интерьера и лепнину для экстерьера.

Дом Додсона: здоровый и безмятежный

Несколько лет назад, когда архитектор Элис Додсон выбрала компанию AAC для строительства собственного дома, это было отчасти из соображений здоровья и окружающей среды. Давний сторонник устойчивого развития, она также уже следила за Bau-biologie. Относительно неизвестный в Соединенных Штатах, но хорошо известный в Европе среди архитекторов и медицинских работников, Bau-biologie занимается биологией строительства или строительством для жизни. Это произошло после того, как быстрое строительство в послевоенной Германии привело к тому, что мы теперь называем синдромом больного здания.Тогда, как и сейчас, она искала здоровые строительные решения. С этой целью она выбрала блоки и панели AAC для создания воздухопроницаемых стен из кирпича, которые не выделяют летучие органические соединения (ЛОС). Это создает экологически чистое здание со спокойным и тихим интерьером. А поскольку в процессе строительства участвовал ее муж-пожарный, негорючие материалы были необходимы.

Относительно неизвестный в Соединенных Штатах, но хорошо известный в Европе среди архитекторов и медицинских работников, Bau-biologie занимается биологией строительства или строительством для жизни. Это произошло после того, как быстрое строительство в послевоенной Германии привело к тому, что мы теперь называем синдромом больного здания.Тогда, как и сейчас, она искала здоровые строительные решения. С этой целью она выбрала блоки и панели AAC для создания воздухопроницаемых стен из кирпича, которые не выделяют летучие органические соединения (ЛОС). Это создает экологически чистое здание со спокойным и тихим интерьером. А поскольку в процессе строительства участвовал ее муж-пожарный, негорючие материалы были необходимы.

Оболочка из AAC также обеспечивает хорошую теплоемкость и изоляцию. Благодаря энергоэффективной оболочке, дополненной солнечными батареями и дровяной печью, счета за газ в течение первого года составляли всего 100 долларов для дома площадью 4000 квадратных футов.В доме может оставаться тепло в течение двух-трех дней даже после отключения электроэнергии. Додсону нравится, как из материала можно вылепить с помощью деревообрабатывающих инструментов различные формы и элементы, такие как колонны и камины, и он продолжает поддерживать AAC с клиентами, которые ценят его универсальность и эстетический потенциал.

Роща на пляже Инлет: безопасность и устойчивость к погодным условиям

Эта история успеха произошла в результате разрушений, вызванных ураганом Катрина. The Grove at Inlet Beach — это первый жилой комплекс с высокой плотностью застройки, построенный во Флориде Panhandle. Он предназначен для противостояния погодным условиям и безопасности в окружающей среде побережья Мексиканского залива.Все стены, полы и потолки в этих домах для одной семьи сделаны из панелей и блоков AAC. Превосходная огнестойкость (четыре часа на четыре дюйма) была ключом к утверждению местного зонирования, и в результате не возникло никаких проблем с возгоранием конструкции. Когда прибывают ураганы, эти конструкции готовы противостоять ветру со скоростью 150 миль в час (миль в час) (Категория 4) и с надлежащим усилением могут быть спроектированы так, чтобы противостоять ветру со скоростью 200 миль в час или более (Категория 5). Дома AAC также не разрушаются наводнениями: они противостоят поднимающимся уровням воды, гниению, плесени и плесени, их можно чистить, перекрашивать и снова открывать для жителей — в восстановлении не требуется.

Как будто безопасность и устойчивость к погодным условиям не были достаточной причиной для выбора AAC для своего дома, застройщик рассчитывает сэкономить 35 процентов на счетах за коммунальные услуги и 65 процентов на страховых взносах.

Комфорт бетона

Некоторые гости в отеле Джорджии сегодня спят лучше благодаря автоклавному пористому бетону (AAC). Примерно в часе езды от Атланты, на месте Форсайта, штат Джорджия, Comfort Suites, небольшой участок, прилегающий к межштатной автомагистрали, возник несколько проблем.А высокая стоимость земли делает все более распространенным строить на участках, которым присущи такие проблемы, как шум, неровная местность или минимальные препятствия. Таким образом, разработчики обратились к бетонной системе, чтобы удовлетворить свои потребности в реализации качественного проекта — в данном случае — в прочном, тихом четырехэтажном здании рядом с оживленным шоссе.

Подробнее о AAC.

Заявление об ограничении ответственности