Плиты ДСП в наличии в Санкт-Петербурге

ДСП — древесностружечные плиты изготавливают из различных видов древесины (неделовая древесина, отходы пиления, деревообработки, фанерного производства, технологической щепы, полученной из отходов лесозаготовок). При горячем прессовании плит, в качестве связующих веществ, в нашей стране используются преимущественно карбамидоформальдегидные смолы. ДСП плоского прессования характеризуются плотностью 550…850 кг/м3. Часто, внешние слои — более плотные из мелкодисперсной стружки. Водостойкая ДСП на срезе имеет немного зеленоватый цвет. Так как связующее вещество содержит фенол, для обеспечения безопасности в изделиях из ДСП не приемлемы открытые торцы плит, они должны быть обязательно окрашены, оклеены или загерметизированы любым другим возможным способом.

Современные технологии производства древесно-стружечных плит позволяют добиваться довольно высокого качества и безопасности изделий. Изготавливается ДСП путем горячего прессования крупнодисперсной стружки, получаемой из отходов деревообработки и неделовой древесины любых пород, и введения термореактивной синтетической смолы, а также гидрофобизирующих, антисептических и прочих добавок, благодаря которым плита приобретает особую прочность и долговечность.

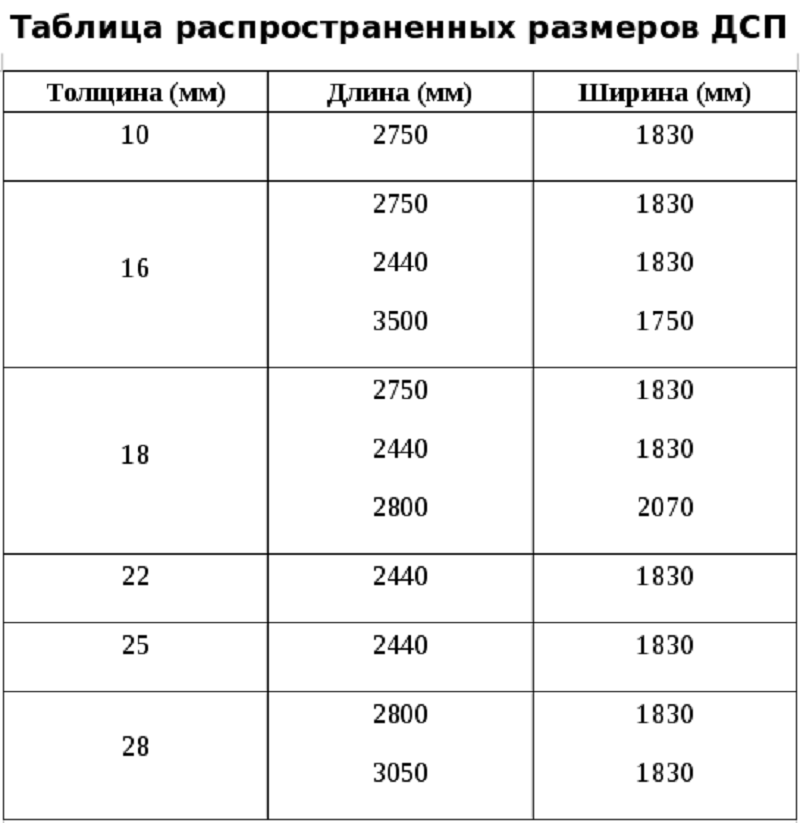

Сорт ДСП определяется качеством ее поверхности. Плиты первого сорта имеют довольно ровную шлифованную поверхность без дефектов. Согласно ГОСТ 10632-89, плиты первого сорта не могут иметь углублений (выступов) или царапин, парафиновых, пылесмоляных или смоляных пятен, сколов кромок, выкрашивания углов, недошлифовки, волнистости поверхности плиты. Толщина плиты — 10-26 мм. Именно плиты первого сорта, на сегодняшний день, признаны пригодными для изготовления мебели.

В соответствии с ГОСТ 10632-89, предельно допустимой концентрацией (ПДК) формальдегида для атмосферного воздуха считается 0,035 мг/куб. м., воздуха рабочей зоны — 0,5 мг/куб. м. Однако, благодаря современным технологиям, концентрацию формальдегида в некоторых изделиях удалось снизить уже до 0,02 мг/куб. м. И это при том, что в массиве многих пород древесины (не содержащих клеевых смол) обычное природное содержание формальдегида доходит до 12 мг.

Кроме безопасности и экономичности, ДСП имеет массу других достоинств. По сравнению с прочими пиломатериалами, ДСП имеет равную с ними механическую прочность, а также лучше сохраняет свою форму в условиях переменной влажности. ДСП очень хорошо обрабатывается, хотя ее обработка требует режущего инструмента высокой твердости.

По сравнению с прочими пиломатериалами, ДСП имеет равную с ними механическую прочность, а также лучше сохраняет свою форму в условиях переменной влажности. ДСП очень хорошо обрабатывается, хотя ее обработка требует режущего инструмента высокой твердости.

ЛАМИНИРОВАНИЕ — облицовка древесной плиты бумажно-смоляной пленкой с неполной поликонденсацией смолы. Закрепление пленки на плите ДСП происходит за счет завершения химических превращений смолы, находящейся в пленке. Способ крепления пленки бывает горячий и холодный. Холодное ламинирование — процесс покрытия без нагрева. Ламинатор при этом процессе выступает в роли пресса. При горячем ламинировании клеевая основа пленки активизируется за счет нагрева и давления прижимных валов ламинатора.

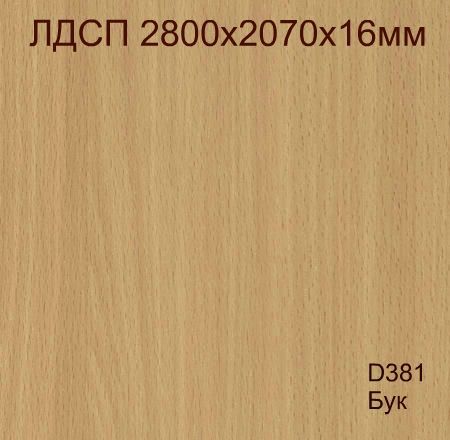

ЛАМИНИРОВАННАЯ ДСП — плита с защитным покрытием из особой декоративной бумаги, пропитанной меламиновыми смолами (по этой причине нередко используется термин «меламиновая плита»). Ламинированная плита обладает высокой влаго- и термостойкостью, а также очень устойчива к истиранию и прочим повреждениям.

Также пленка придает ЛДСП устойчивость к разнообразным механическим и физическим повреждениям и прикосновениям горячих предметов, например чайника или чашки с кипятком. Однако ЛДСП, как и ДСП не подлежит тонкой обработке (глубокой фрезеровке или созданию фигурных деталей).

Слюдяная фурнитура | Поместите эти кастрюли, сковородки и блюда (и подносы) в пределах легкой досягаемости

Аппаратные средства слюды | Поместите эти кастрюли, сковороды и блюда (и подносы) в пределах легкой досягаемости

06 июля 2022 г.

На самом деле это очень простой проект, но также очень легко ошибиться, если ваши измерения отличаются всего на миллиметр или около того, так что сейчас, возможно, больше, чем когда-либо… отмерьте три раз и отрежьте однажды.

Столбные стеллажи для набородового шкафа доступны в следующем диапазоне:

- 2750x225x16 мм

- 2750x455x16mm

- 2750x530x16mm

- 2750x600x16 мм

, пожалуйста, что это также доступен для этого продукта. вырезать и обрезать.

вырезать и обрезать.

- 2750x1830x12mm

- 2750x1830x16 мм

- 2750x1830x18mm

- 3050x1830x12mm

- 3050x1830x16mm

- 3050x1830x18mm

- 3050x1830x18mm

- 3050x1830x18mm

- 11111830X18MM0012

- 3660x1830x12 мм

- 3660x1830x16 мм

- 3660x1830x18 мм

mm

Толщина доступна в следующем диапазоне: 12 мм, 16 мм, 5 мм, 2, 2, 8, 22, 22 мм

Также обратите внимание, что он доступен в различных цветах; в этом случае я остановился на белом и толщине 16 мм, чтобы соответствовать оригинальной полке.

Использование направляющих, как в этом проекте, имеет смысл только при работе с нижними полками шириной 455 мм и шире; Задняя пустота более узких полок в диапазоне 225 мм и 305 мм намного проще, независимо от того, насколько они низкие.

Примечание о направляющих

Я мог бы использовать самозакрывающиеся направляющие для ящиков, которые очень хороши для своего предназначения и обычно используются в сочетании с ящиками письменных столов, ящиками туалетного столика, ящиками кухонных шкафов и так далее. Тем не менее, я чувствовал, что на концах может быть слишком большой вес, когда эти лотки с выдвижными ящиками были полностью открыты и загружены посудой, и так далее, поскольку вес будет сосредоточен только примерно на 50 мм или около того, когда лоток с выдвижными ящиками будет полностью открыт. Используемые здесь направляющие на шарикоподшипниках имеют большую «длину», чтобы выдерживать вес ящика-лотка и его нагрузку, и эти направляющие с шарикоподшипниками имеют грузоподъемность 25 кг — более чем достаточно, чтобы выдержать нагрузку. У них также есть то преимущество, что при полном открытии открывается весь лоток ящика, что упрощает доступ к содержимому.

Тем не менее, я чувствовал, что на концах может быть слишком большой вес, когда эти лотки с выдвижными ящиками были полностью открыты и загружены посудой, и так далее, поскольку вес будет сосредоточен только примерно на 50 мм или около того, когда лоток с выдвижными ящиками будет полностью открыт. Используемые здесь направляющие на шарикоподшипниках имеют большую «длину», чтобы выдерживать вес ящика-лотка и его нагрузку, и эти направляющие с шарикоподшипниками имеют грузоподъемность 25 кг — более чем достаточно, чтобы выдержать нагрузку. У них также есть то преимущество, что при полном открытии открывается весь лоток ящика, что упрощает доступ к содержимому.

Между прочим, само собой разумеется, что эту идею можно адаптировать практически к любому шкафу или тумбе с полками.

Материалы:

- BisonBord ® Ширина 16×450 мм – четыре отрезка длиной 860 мм. (Обратите внимание, что я использовал материал шириной 450 мм, а не 455 мм)

- Сосна SA:

- Накладка 9×44 мм – восемь отрезков длиной 860 мм (четыре передних элемента, четыре задних упора)

- четыре полосы усиления ручек, каждая длиной 200 мм

- Ручки – четыре сатинированные – плюс восемь плоских шайб Ø 4 мм

- Направляющие на шарикоподшипниках (оцинкованные) – четыре комплекта по 500 мм.

Максимальная нагрузка не должна превышать 25 кг.

Максимальная нагрузка не должна превышать 25 кг. - 6 крепежных винтов CSK (с потайной головкой) калибра 16 мм для ДСП (но вы можете использовать винты 6×16 мм с полукруглой головкой в качестве альтернативы) для крепления корпусов направляющих к боковым сторонам

- 8 винтов CSK калибра 35 мм для ДСП, прикрепите секции направляющих к концам выдвижных ящиков.

- Крепежные винты передней накладки: 24 самореза 6×25 мм с полукруглой головкой; 12 38мм

- Крепежные винты для облицовки заднего упора – 40 шурупов CSK 6×25 мм для ДСП

- Алюминиевый профиль 19x19x1,5 мм – два отрезка по 2,5 м, разрезанные на восемь отрезков по 450 мм.

- Клей для дерева

- Отделка по вашему выбору – я использовал глянцевую эмаль для передних накладок и задних упоров.

Метод:

- Вот шкаф до адаптации… до предметов на полке довольно легко добраться, а вот до тех, что внизу шкафа, не так… особенно справа сзади.

- Первый шаг – измерить пространство, занимаемое дверью.

- И конечно петли. В данном случае около 22 мм. Очевидно, что ящики-лотки должны быть в состоянии преодолевать эти препятствия, если их нужно полностью открыть. Иначе какой смысл?

- Ширина шкафа 920мм. Убедитесь, что вы измеряете и проверяете это измерение с точностью до миллиметра.

- Глубина полки составила 550мм

- А высота до низа столешницы 722мм.

- Однако есть верхняя панель шкафа и это нужно учитывать. Таким образом, общая доступная высота составляет 722-16 = 706 мм.

- Я начал со сложных измерений, которые сводили меня с ума. Первоначально я сделал зазор 27 мм, чтобы обеспечить более чем достаточный зазор для направляющих мимо петель.

- Я повторил процесс с другой стороны, и держа конец ленты на линии с другой стороны, в итоге получил общую длину каждого ящика-лотка 867 мм, плюс ширина слайдера, плюс алюминиевый угол ящика -подставка под лоток (подробнее об этом ниже).

- Затем здравый смысл взял верх, и я сделал то, что советую вам сделать… Я приложил обрезок 16-миллиметровой полки к стенке шкафа и приставил к ней ползунок, и легко убедился, что последний при выдвижении освобождает петлю. . (Нет проблем с очисткой двери, так как петля глубже.)

- С выдвинутым ползунком я использовал небольшой срез, чтобы отметить его внутренний край от внутренней поверхности существующего шкафа. Я повторил процесс с другой стороны, и тогда мне удалось определить окончательную длину выдвижного ящика 860 мм, которая учитывает толщину 19 мм.алюминиевый угол x19 мм (1,5 мм) на каждом конце выдвижного ящика, а также на двух направляющих и на двух сторонах вставки.

- Эти слайдеры, как уже упоминалось, рассчитаны на максимальную нагрузку 25 кг. Поэтому в качестве меры предосторожности я взвесил одну.

- Он вышел чуть более 3,5 кг – или 1,75 кг с каждой стороны, так что общая нагрузка на каждый выдвижной лоток составляет около 21 кг – а это ужасно много кастрюль и сковородок!

- Первым шагом было прикрепление ползунков к бокам, а первой мерой перед этим было отделение внешней части (той, которая будет крепиться к выдвижному ящику) от основного корпуса (той, которая будет крепиться к боковая сторона).

Полностью выдвиньте ползунок, чтобы открыть пластиковый рычаг. Согните его, чтобы освободить внешнюю часть ползунка и освободите его.

Полностью выдвиньте ползунок, чтобы открыть пластиковый рычаг. Согните его, чтобы освободить внешнюю часть ползунка и освободите его. - Вот так.

- Разделение завершено, рычаг хорошо виден. При повторной установке ползунка просто нажмите на него, и рычаг согнется, а затем вернется в исходное положение, когда ограничитель пройдет над ним.

- Я выровнял стороны и соединил их вместе, а затем расположил нижний ползунок напротив нижнего края стороны. Кусок обрезка, как показано здесь, позволяет очень легко совместить нижний край ползунка с нижним краем боковой стороны. Обратите внимание, что конец ползунка совпадает с тем, что будет задним краем стороны.

- Вытащив вторую часть ползунка, я зажал корпус ползунка на месте, стараясь не прилагать усилий в тех местах, где это может деформировать корпус ползунка.

- Вторая секция имеет прорезанные в ней отверстия и перемещается вперед и назад так, чтобы крепежные винты можно было ввинтить в древесину в соответствующих местах.

- При смещении второй секции ползунка открываются другие положения крепежных винтов.

- Я прикрепил корпус ползунка сбоку сначала сзади.

- Вот так. Я использовал винты CSK, так как они самоцентрируются в отверстиях в корпусе ползуна, но винты должны быть точно отцентрированы, чтобы корпус ползуна не сместился при вкручивании винтов. Вы можете использовать винты с плоской головкой, если хотите. желание.

- Я повторил процесс с крепежными винтами в передней части стороны и проверил, свободно ли перемещается вторая секция ползунка.

- Также хорошо проверять свободное движение при закручивании каждого винта, чтобы, если вы не закрутите один из них полностью или он вышел из строя, вы знали, какой именно, и могли сделать коррекция.

- Закрепив первый корпус ползунка, я убедился, что стороны по-прежнему точно выровнены, а затем использовал пару обрезков, чтобы поместить противоположный номер ползунка в положение, чтобы точно выровнять их. Внимание: НЕ затягивайте зажимы слишком сильно, чтобы не деформировать ползунки.

Они прецизионные. Вам нужно приложить достаточное зажимное усилие, чтобы удерживать ползунки в нужном положении и точно выровнять их.

Они прецизионные. Вам нужно приложить достаточное зажимное усилие, чтобы удерживать ползунки в нужном положении и точно выровнять их. - Я повторил процедуру прикрепления второго ползунка так же, как и первого.

- Затем я проверил, что они выровнены и составляют идеальную прямую линию. Они были – и есть! Я временно переустановил внешние секции слайдера и проверил их полное и плавное движение. Затем снова снял их для последующего крепления к ящикам-лоткам.

- Здесь показан один из крепежных винтов на заднем конце ползуна.

- А вот два на переднем крае.

- Я использовал четыре винта на переднем конце каждого слайдера и два на заднем. Это связано с тем, что при полностью выдвинутых ящиках на винты переднего крепления может оказываться значительное усилие, поэтому чем больше, тем лучше воспринимается вес.

- Следующий шаг… не стоит ошибаться с расстоянием между полками для ящиков, поэтому я быстро проверил все мыслимые кухонные принадлежности, которые можно было бы поставить на полки для ящиков.

От сит до кастрюль, сковородок и скороварок. Это гарантировало, что я смогу установить расстояние между полками для наиболее эффективного использования. И они могут быть установлены с довольно жесткими допусками… зазора в 5 мм над самой высокой посудой будет вполне достаточно, потому что вы будете выдвигать лоток для доступа прямо над тем, что вам нужно, а не толкать руку и руку в мелкое пространство вслепую.

От сит до кастрюль, сковородок и скороварок. Это гарантировало, что я смогу установить расстояние между полками для наиболее эффективного использования. И они могут быть установлены с довольно жесткими допусками… зазора в 5 мм над самой высокой посудой будет вполне достаточно, потому что вы будете выдвигать лоток для доступа прямо над тем, что вам нужно, а не толкать руку и руку в мелкое пространство вслепую. - Я разместил лотки для выдвижных ящиков следующим образом:

- Я расположил и прикрепил остальные три направляющих с одной стороны, а затем, используя прямые обрезки, чтобы обеспечить правильное выравнивание, закрепил их компаньоны на другой стороне, как всегда, проверяя, чтобы они были полными и ровными. движение после закручивания каждого винта.

- Обратите внимание, что я снова слегка прижал каждый корпус ползуна к прямолинейному брусу, чтобы удерживать его на месте во время процесса крепления.

- Теперь о самих лотках для ящиков… Я использовала лотки для ящиков, чтобы точно отметить линии разреза.

- Я начал с того, что обрезал передние и задние упоры до 860 мм, чтобы они соответствовали длине лотка выдвижного ящика.

- Я скосил концы под углом 45°… мой художественный прием.

- Для каждого ящика-лотка я выбрал матовые атласные ручки.

- При резке передних и задних упоров я также вырезал четыре полоски для усиления ручек, каждая длиной 200 мм. И, как вы видите, скосили их под углом 45° на каждом конце, просто для лучшего внешнего вида.

- Хотя слайдеры, которые я использовал в этом проекте, открываются и закрываются очень, очень плавно, я хотел убедиться, что передняя часть выдержит любой внезапный рывок любого из ящиков-лотков. Отсюда и усиление. Я приклеил усиливающую часть ручки к центру каждой передней части и закрепил каждую струбцинами, пока клей не застынет.

- Я использовал канцелярский нож, чтобы удалить клей, который вытек из соединения.

- Старая ленточная шлифовальная лента хорошо подходит для первоначального сглаживания поверхностей.

- Затем я отшлифовал все поверхности всех передних частей и задних упоров, чтобы получить гладкую поверхность.

- Следующим шагом было просверлить отверстия для винтов крепления ручки. Измерил расстояние от центра до центра. Обратите внимание, как я использовал ленту от отметки 100 мм, давая расстояние между центрами 96мм. Вы можете обнаружить, что этот способ более точен при выполнении таких измерений, чем с использованием рулетки. Просто убедитесь, что вы не размещаете отверстия для крепежных винтов на расстоянии 0 мм и 196 мм!

Конечно, вы также можете сделать это простым способом, просто проверив этикетку на упаковке ручки, где очень четко указано расстояние 96 мм.

- Я собирался использовать 4-миллиметровые плоские шайбы для распределения нагрузки при использовании ручек, поэтому мне нужно было использовать 16-миллиметровый лом, чтобы шайбы не мешали поверхности выдвижных ящиков.

- Я отметил положения винтов крепления рукоятки, проверил и перепроверил их точность.

- Затем я просверлил одну пару и слегка прикрепил ручку, чтобы убедиться, что она правильно выровнена. Затем я снял ручку и использовал эту первую переднюю часть в качестве шаблона для остальных трех. Подсказка: Крепежные винты имеют диаметр 4 мм, но я просверлил отверстия диаметром 5 мм. это гарантирует, что у вас будет небольшое «пространство для маневра» при окончательном выравнивании и закреплении ручек, а 4-миллиметровые плоские шайбы обеспечивают достаточную поверхность на внутренней стороне головки винта для надежной и надежной фиксации.

- Отверстия для винтов крепления заднего упора и передней части. Я использовал кусок 16-миллиметрового лома (который соответствует толщине выдвижного ящика), чтобы расположить крепежные отверстия на расстоянии 8 мм от края.

- Я просверлил внешние отверстия на расстоянии 30 мм от каждого конца, а затем разместил остальные семь отверстий вдоль промежутка между ними.

- Я просверлил направляющие отверстия сверлом 1,5 мм.

- Затем я использовал эту первую переднюю часть в качестве шаблона для трех других и задних упоров. Делайте это только в том случае, если вы уверены, что сможете сверлить очень точно. Если нет, то разметьте и просверлите отверстия каждой передней панели по отдельности — важно, чтобы все они имели единый вид, потому что они всегда будут на виду, когда дверцы шкафа открыты.

- Ой! Я обнаружил, что два отверстия по обе стороны от центрального крепежного винта были слишком близко к концам усиливающей полосы ручки, поэтому я переместил их ближе к центру на 30 мм. Я заполнил их оригинальные направляющие отверстия и отшлифовал их, когда они высохли. Никто не пострадал. Видите ли, я делаю эти ошибки, если вам не нужно.

- Готовые задние упоры (сверху) и передние части (снизу). Я слышал, вы спрашиваете, почему задние упоры? Ну, на самом деле все просто… если выдвижной лоток открывается очень быстро, вы не хотите, чтобы его посуда и т. д. падала каскадом с заднего края. Видеть? Я говорил тебе, что это просто.

На этом этапе я сделал окончательную шлифовку, а затем нанес глянцевую белую эмаль. Я нанес четыре слоя на каждую деталь, слегка отшлифовав первый, второй и третий слои, а последний четвертый слой нанес губчатым валиком. Не забудьте также покрасить заднюю поверхность каждой передней части, так как они будут полностью видны, когда ящики полностью выдвинуты. Заднюю поверхность заднего упора, вероятно, можно обойти нанесением всего пары слоев, так как она, как правило, не будет видна, но сторона, обращенная вперед, будет — и поэтому потребуется полная обработка.

На этом этапе я сделал окончательную шлифовку, а затем нанес глянцевую белую эмаль. Я нанес четыре слоя на каждую деталь, слегка отшлифовав первый, второй и третий слои, а последний четвертый слой нанес губчатым валиком. Не забудьте также покрасить заднюю поверхность каждой передней части, так как они будут полностью видны, когда ящики полностью выдвинуты. Заднюю поверхность заднего упора, вероятно, можно обойти нанесением всего пары слоев, так как она, как правило, не будет видна, но сторона, обращенная вперед, будет — и поэтому потребуется полная обработка. - Теперь об алюминиевых уголках… Я поставил их на край одного ящика-лотка.

- Затем я использовал обрезки закрывающей полосы 9×44 мм, чтобы установить линию разреза.

- Вот причина использования алюминиевого уголка 19x19x1,5 мм… с обычной фиксированной полкой опора находится снизу (деталь показана внизу слева), поэтому вес полки и ее содержимого приходится на полные 16 мм или любую другую толщину материал.

Но при использовании слайдеров, как у меня, крепежный винт проходит через середину материала, так что в этом случае над ним останется всего 8 мм, чтобы принять на себя полный вес полки и ее содержимого. Это гарантирует, что полные 16 мм лотка выдвижного ящика полностью поддерживаются по всей его ширине. Хитрый, ага.

Но при использовании слайдеров, как у меня, крепежный винт проходит через середину материала, так что в этом случае над ним останется всего 8 мм, чтобы принять на себя полный вес полки и ее содержимого. Это гарантирует, что полные 16 мм лотка выдвижного ящика полностью поддерживаются по всей его ширине. Хитрый, ага. - Я использовал ножовку, чтобы отрезать каждую длину.

- Затем я использовал тонкий металлический напильник, чтобы сгладить и выровнять концы.

- Вот ползунок и его алюминиевый компаньон.

- Это был мой первый метод… Я выровнял и закрепил ползунок на алюминиевом уголке, используя деревянную подушку, чтобы не повредить ползунок.

- Затем я скрепил детали, все еще скрепленные вместе, на пару брусков из сосны SA 22×44 мм.

- Затем я просверлил в алюминии четыре отверстия диаметром 4 мм.

- Затем я проснулся и сунул алюминиевый угол под край ящика-лотка, используя обрезки 9×44 мм, чтобы установить зазор, и обрезки 22×44 мм, чтобы зафиксировать его на месте.

- Я повторил процедуру на дальнем конце.

- Затем, крепко удерживая ползунок рукой. Я просверлил четыре крепежных отверстия диаметром 4 мм в алюминиевом уголке. Выполнение этого способа было намного быстрее, чем мой первый метод, а также гарантировало, что нижний край секции слайдера будет абсолютно на одном уровне с нижним краем алюминиевого уголка. Я использовал винты для ДСП 8×35 мм CSK, чтобы прикрепить секции направляющих к концам выдвижных ящиков (по четыре на насадку). Затем я использовал старую зубную щетку (держите несколько в своей мастерской — они могут быть очень полезными), чтобы убрать даже мельчайшие частицы нагара, образовавшиеся при сверлении алюминия. Очень важно удалить даже мельчайшие осколки, так как они могут заклинить направляющие ползунка.

- Вот причина установки направляющей и алюминиевого уголка впереди передней кромки выдвижного ящика… для размещения передней части, которая опирается на алюминиевый уголок для аккуратной отделки.

- Чтобы все было аккуратно, концы обоих должны точно совпадать.

- Задний конец слайдера выдвигается на 50 мм.

- Задний упор зафиксирован на месте – обратите внимание, чтобы его конец совпадал с внутренней поверхностью алюминиевого уголка.

- Ограничитель обратного хода зафиксирован.

- Я использовал три самореза 6×38 мм с полукруглой головкой в центре каждой передней части и 6 винтов 25 мм того же типа вдоль остальной части каждой передней части, вкручивая их только до тех пор, пока основание с полукруглой головкой не окажется на одном уровне с передней частью. поверхность передней части. Так что их головы стоят гордо. Примечание: Мне показалось, что проще всего прикрепить ручки к передним частям до того, как прикрепить последние к лоткам выдвижного ящика – это намного проще, так как у вас достаточно места для отвертки, чтобы затянуть винты крепления ручек.

- Здесь мы видим два из трех винтов 6×38 мм в центре передней части. Третью заслоняет ручка.

- Теперь примерка! Во-первых, удалите существующую полку шкафа.

- Затем снимите опоры полок.

- Теперь расположите боковые стороны так, чтобы при закрытых дверцах шкафа оставалось место для ручек выдвижных ящиков (в моем случае 44 мм было более чем достаточно, и они также позволяли полностью задвигать выдвижные ящики) и закрепите боковые стороны в нужном положении с помощью четыре винта 30 мм каждый, два сверху, два к основанию, чтобы они были прикреплены к внутренним сторонам шкафа. Это гарантирует, что сторона не может опрокинуться вперед, когда ящики-лотки открыты.

- Момент истины. Установите первый ящик-лоток. Успех!

- Затем вставьте оставшиеся три — еще больше успеха — и между ручками и внутренними краями дверей останется 8 мм зазор. Еще больше и больше успеха – и огромный вздох облегчения, я мог бы добавить.

- Работа выполнена, увеличено пространство для хранения (удвоено с 1,012 м² до 2,024 м²) и гораздо больше удобства.

- Множество кастрюль, сковородок, тарелок, дуршлагов — и много места для большего.

- Здесь лотки выдвижных ящиков постепенно выдвигаются… самый нижний выдвигается полностью, а остальные три частично выдвигаются. Даже Босс в восторге!

Панель:

Эти материалы можно приобрести в магазинах Selected Mica Stores. Чтобы найти ближайший к вам магазин Mica и узнать, есть ли в нем необходимые товары, перейдите на сайт www.mica.co.za, найдите свой магазин и позвоните им. Если в вашем местном магазине Mica нет именно того, что вам нужно, они смогут заказать его для вас или предложить альтернативный продукт или из авторитетного источника.

Руководство по проекту

ВРЕМЯ: от недели до 2 недель

СТОИМОСТЬ: 600-1000 рандов (в зависимости от количества выдвижных полок, которые вы хотите установить

Навык: 3 (не требуется сложной резки или столярных работ, но очень точное измерение — и я имею в виду очень точное [с точностью до миллиметра, если не полмиллиметра] — имеет решающее значение, если проект должен быть успеха)

Необходимые инструменты:

Циркулярная отрезная пила, ножовка, аккумуляторная дрель-шуруповерт, шлифовальная машина.

Узбекистан Данные по импорту Kronos по коду ТН ВЭД 4410

| Дата | Код ТН ВЭД | Описание продукта | Страна происхождения | Количество | Блок | Вес нетто [кг] | Общая стоимость [долл. США] | Имя импортера |

|---|---|---|---|---|---|---|---|---|

| 30 марта 2017 г. | 4410111000 | 1) ДСП шлифованная 1 сорт (размер 2440 мм х 1830 мм х 16,00мм), количество 1406 шт. 6278,07 м2 ГОСТ:. 10632-2007. Производитель: ООО «Кроноспан» (Россия) — вес: 63886 кг Кол-во. 100,449 м3; 2) 1406 мест; 1) ДСП шлифованная 1 сорт (размер 2750 мм x 1830 мм h26,00 | РОССИЯ | 198. 361 361 | М3 | 126158 | 27,43 | |

| 30 марта 2017 г. | 4410111000 | 1) ДСП шлифованная 1 сорт (размер 2440 мм x 1830 мм x 16,00 мм) Количество: 7030 шт 31390,35 м2. Стандарт: 10632-2007. Производитель: ООО «Кроноспан» (Россия) — вес: 319430 кг Кол-во. 502,245 м3; 2) 7030 мест; | РОССИЯ | 502,245 | М3 | 319430 | 69. 068 068 | |

| 29 марта 2017 | 4410111000 | 1) Плиты древнестужечные (ДСП), шлифованные, изготовленные в результате сухого технологического процесса, и торцы разделки кромок, размер-2750х2830х26 ГОСТ 10632-2007, Производитель: ООО «Кроношпан» (Россия) — вес: 249088 кг, цв. 391,648 м3; 2) 4864 с | РОССИЯ | 391,648 | М3 | 249088 | 55.006 | |

| 29 марта 2017 | 4410111000 | 1) Плиты древнестужечные (ДСП), шлифованные, изготовленные в результате сухого технологического процесса, и торцы разделки кромок, размер-2750х2830х26 ГОСТ 10632-2007, Производитель: ООО «Кроношпан» (Россия) — вес: 435904 кг, цв. 685,384 м3; 2) 8512 с 685,384 м3; 2) 8512 с | РОССИЯ | 685,384 | М3 | 435904 | 96,261 | |

| 29 марта 2017 | 4410111000 | 1) ДСП шлифованная 1 сорт (размер 2440ммх2830ммх26,00мм) Количество: 4218 шт 18834,21м2. Стандарт: 10632-2007. Производитель: ООО «Кроноспан» (Россия) — вес: 191658 кг Количество. 301,347 м3; 2) 4218 мест; | РОССИЯ | 301,347 | М3 | 191658 | 41,247 | |

28 марта 2017 г. | 4410111000 | 1. ДСП шлифованная, Размер: 2750х2830х26мм, СС РОСС RU.ДМ31.Н02124 производитель ООО «Кроноспан» Россия. (489,56 м3 = 30597,6 м2) — цв. 489,56 куб.м, вес: 311360 кг 2. 6080 мест, 6080 без упаковкиОбщее кол. Места: 6080 | РОССИЯ | 489.56 | М3 | 311360 | 63,643 | |

| 25 марта 2017 г. | 4410111000 | 1.Плиты ДСП (ДСП) Шлифованные производятся в результате «сухого» производства, торцы и кромки необработанные размер: 3500х2750х26-1680 шт 2750х2830х26мм-304, масса нетто 119120кг, м3. Изготовитель: Электрогорский фл ООО «Кроношп Изготовитель: Электрогорский фл ООО «Кроношп | РОССИЯ | 189,12 | М3 | 119120 | 17,192 | |

| 16 марта 2017 г. | 4410111000 | 1) Отщеп (ДСП), сорт 1, шлифованный и торцы режущих кромок, размером: 2750х2830х26 мм Масса нетто 62272 кг Кол-во 97,912 м3 Кол-во в уп. 1216 Производитель: ООО «Кроноспан», Россия 2) Количество спальных мест: 1216. | РОССИЯ | 97.912 | М3 | 62272 | 12. 713 713 | |

| 14 марта 2017 г. | 4410111000 | 1. Отщеп (ДСП), шлифованный, класс 1, Р 2, М, Ш, Е1, ГОСТ 10632-2007, размерами 2750х2830х26 мм. Количество 97,912 м3 — 1216 листов. Реквизиты для обшивки и крепления -1088 кг. Изготовитель: Электрогорский филиал ООО «Кроноспан». Россия. — считать. 9 | РОССИЯ | 97,91 | М3 | 61587 | 12.624 | |

| 13 марта 2017 г. | 4410111000 | 1. Отщеп (ДСП), шлифованный, класс 1, Р 2, М, Ш, Е1, ГОСТ 10632-2007, размерами 2750х2830х26 мм. Количество 97,912 м3 — 1216 листов. Реквизиты для обшивки и крепления -1088 кг. Изготовитель: Электрогорский филиал ООО «Кроноспан». Россия. — считать. 9 Количество 97,912 м3 — 1216 листов. Реквизиты для обшивки и крепления -1088 кг. Изготовитель: Электрогорский филиал ООО «Кроноспан». Россия. — считать. 9 | РОССИЯ | 97,91 | М3 | 61587 | 12,831 | |

| 11.03.2017 | 4410111000 | 1. ДСП, плиты ДСП, шлифованные, изготовленные в результате сухого технологического процесса, и торцы разделочных кромок разм.2750*1830*16мм-1216шт, 6119,52кв.м, мфд арт.10021 ООО «Кроношпан» / РОССИЯ, ГОСТ 10632 -2007 СанПиН0193-06 (грузовой | РОССИЯ | 97,912 | М3 | 62272 | 12,514 | |

11. 03.2017 03.2017 | 4410111000 | 1.Плиты ДСП (ДСП) Шлифованные, произведены в результате «сухого» производства, торцы и кромки необработанные, размер: 2750х2830х26мм 1216 шт, масса нетто 61587кг, 97,912м3.Изготовитель: Электрогорский эт ООО «Кроношпан» Россия .2 | РОССИЯ | 97,912 | М3 | 61587 | 8,738 | |

| 08.03.2017 | 4410111000 | 1. ДСП, плиты ДСП, шлифованные, изготовленные в результате сухого технологического процесса, и торцы разделочных кромок разм.2750*1830*16мм-1216шт, 6119,52кв. м, мфд арт.10021 ООО «Кроношпан» / РОССИЯ, ГОСТ 10632 -2007 СанПиН0193-06 (грузовой м, мфд арт.10021 ООО «Кроношпан» / РОССИЯ, ГОСТ 10632 -2007 СанПиН0193-06 (грузовой | РОССИЯ | 489.56 | М3 | 311360 | 62,638 | |

| 06.03.2017 | 4410111000 | 1) Плиты древнестужечные (ДСП), шлифованные, изготовленные в результате сухого технологического процесса, и торцы разделки кромок, размер-2750х2830х26 ГОСТ 10632-2014, Производитель: ООО «Кроношпан» (Россия) — вес: 246348 кг, цв. 391,648 м3; 2) 4864 с | РОССИЯ | 391,648 | М3 | 246348 | 53,932 | |

06. |

Максимальная нагрузка не должна превышать 25 кг.

Максимальная нагрузка не должна превышать 25 кг.

Полностью выдвиньте ползунок, чтобы открыть пластиковый рычаг. Согните его, чтобы освободить внешнюю часть ползунка и освободите его.

Полностью выдвиньте ползунок, чтобы открыть пластиковый рычаг. Согните его, чтобы освободить внешнюю часть ползунка и освободите его.

Они прецизионные. Вам нужно приложить достаточное зажимное усилие, чтобы удерживать ползунки в нужном положении и точно выровнять их.

Они прецизионные. Вам нужно приложить достаточное зажимное усилие, чтобы удерживать ползунки в нужном положении и точно выровнять их. От сит до кастрюль, сковородок и скороварок. Это гарантировало, что я смогу установить расстояние между полками для наиболее эффективного использования. И они могут быть установлены с довольно жесткими допусками… зазора в 5 мм над самой высокой посудой будет вполне достаточно, потому что вы будете выдвигать лоток для доступа прямо над тем, что вам нужно, а не толкать руку и руку в мелкое пространство вслепую.

От сит до кастрюль, сковородок и скороварок. Это гарантировало, что я смогу установить расстояние между полками для наиболее эффективного использования. И они могут быть установлены с довольно жесткими допусками… зазора в 5 мм над самой высокой посудой будет вполне достаточно, потому что вы будете выдвигать лоток для доступа прямо над тем, что вам нужно, а не толкать руку и руку в мелкое пространство вслепую.

На этом этапе я сделал окончательную шлифовку, а затем нанес глянцевую белую эмаль. Я нанес четыре слоя на каждую деталь, слегка отшлифовав первый, второй и третий слои, а последний четвертый слой нанес губчатым валиком. Не забудьте также покрасить заднюю поверхность каждой передней части, так как они будут полностью видны, когда ящики полностью выдвинуты. Заднюю поверхность заднего упора, вероятно, можно обойти нанесением всего пары слоев, так как она, как правило, не будет видна, но сторона, обращенная вперед, будет — и поэтому потребуется полная обработка.

На этом этапе я сделал окончательную шлифовку, а затем нанес глянцевую белую эмаль. Я нанес четыре слоя на каждую деталь, слегка отшлифовав первый, второй и третий слои, а последний четвертый слой нанес губчатым валиком. Не забудьте также покрасить заднюю поверхность каждой передней части, так как они будут полностью видны, когда ящики полностью выдвинуты. Заднюю поверхность заднего упора, вероятно, можно обойти нанесением всего пары слоев, так как она, как правило, не будет видна, но сторона, обращенная вперед, будет — и поэтому потребуется полная обработка. Но при использовании слайдеров, как у меня, крепежный винт проходит через середину материала, так что в этом случае над ним останется всего 8 мм, чтобы принять на себя полный вес полки и ее содержимого. Это гарантирует, что полные 16 мм лотка выдвижного ящика полностью поддерживаются по всей его ширине. Хитрый, ага.

Но при использовании слайдеров, как у меня, крепежный винт проходит через середину материала, так что в этом случае над ним останется всего 8 мм, чтобы принять на себя полный вес полки и ее содержимого. Это гарантирует, что полные 16 мм лотка выдвижного ящика полностью поддерживаются по всей его ширине. Хитрый, ага.