Стандартные размеры листа ДВП — Полезные советы

Древесноволокнистые плиты (ДВП) считаются крайне популярным и востребованным строительным материалом, который имеет весьма обширную сферу применения. Однако, при выборе ДВП необходимо в обязательном порядке учитывать размеры листа и их основные характеристики.

Какую роль играет толщина ДВП

Существует несколько разновидностей ДВП, каждая из которых имеет некоторые особенности и используется для выполнения определенных задач. При выборе листового изделия, необходимо в обязательном порядке учитывать толщину листа, поскольку именно данный параметр определяет, для каких целей может быть использован лист ДВП:

- Листы толщиной в 8 мм применяют в основном для создания легких перегородок для мебели;

- Листы оргалита толщиной от 16 до 20 мм принято использовать для черновой обработки пола, создания перегородок в жилых строениях и для некоторых элементов корпусной мебели;

- ДВП с толщиной листа в 22 мм используется для покрытия пола, на который будут действовать довольно значительные нагрузки, а также для создания столешниц;

- Панели толщиной от 25 мм до 38 мм используют для создания конструкций с повышенной прочностью.

Главным условием использования листов данного формата являются довольно значимые нагрузки, которым будет подвергнута конструкция.

Главным условием использования листов данного формата являются довольно значимые нагрузки, которым будет подвергнута конструкция.

Габариты листов ДВП

ДВП листы (также называемые оргалитом) считают производным от ДСП, но обладающим более высокими качественными показателями. В зависимости от особенностей изготовления и назначения материала, выделяют несколько разновидностей ДВП: мягкий материал, полутвердые плиты, твердые и сверхтвердые листы.

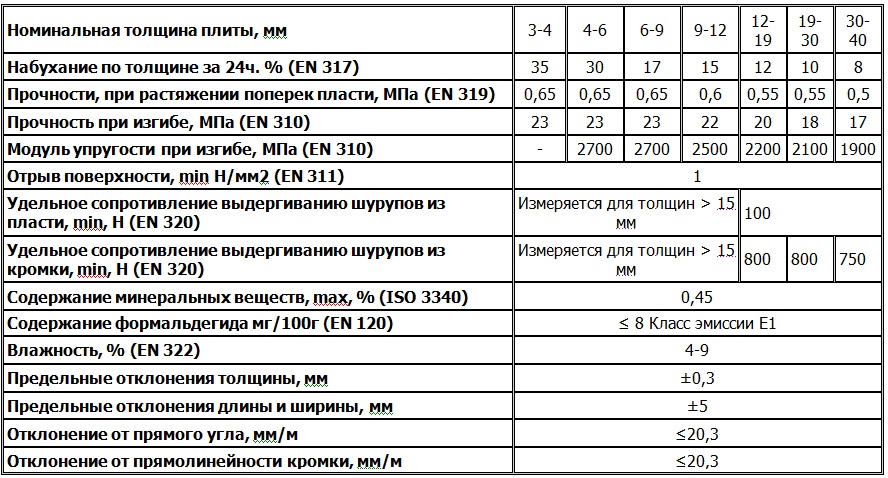

Касательно габаритов материала, а именно длины и ширины листов, необходимо ориентироваться на положения, прописанные в ГОСТ 10632-2007. Тут указаны допустимые размеры ДВП в зависимости от классификации материала:

- Мягкий оргалит может иметь длину в пределах 1220-3000 мм, и при этом его ширина будет равняться 1200-1700мм.

- Остальные сорта ДВП будут иметь следующие размерные показатели — длина в пределах 2140-3660 мм, а ширина – 1220-2140 мм.

В интернет-магазине «Строй плюс» Екатеринбург каждый клиент получает уникальную возможность приобрести ДВП любого формата по оптимально низким ценам. Мы напрямую сотрудничаем с производителями, и потому вы можете быть уверены в высочайшем качестве продукции.

Мы напрямую сотрудничаем с производителями, и потому вы можете быть уверены в высочайшем качестве продукции.

Если у вас возникли какие-либо вопросы, вы всегда можете получить информационную консультацию у наших менеджеров. Достаточно позвонить нам по контактным телефонам или написать обращение на электронную почту, и наши специалисты с радостью помогут вам разрешить возникшие трудности.

Стандартные размеры листа ДВП

Выполняя строительно-отделочные работы, чаще всего приобретают целые плиты.

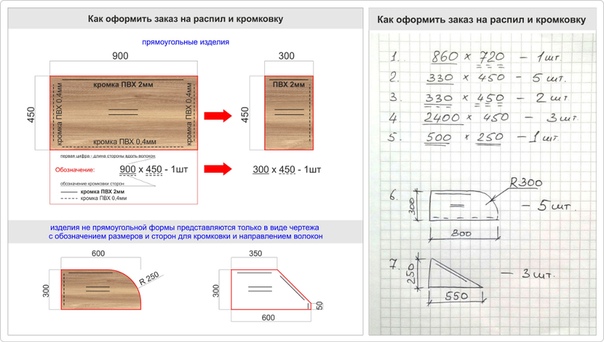

Размер ДВП листа ширина и длина рассчитывают по общей площади, при этом, учитывая запас на раскрой. В некоторых случаях небольшие куски покупают в цехах, которые обрабатывают дерево или используют возможности торгово-производственных фирм, которые распиливают плиты для заготовок. Потом остатки реализуют с помощью розничной торговли, при этом услуги по распиловке включаются в их стоимость.

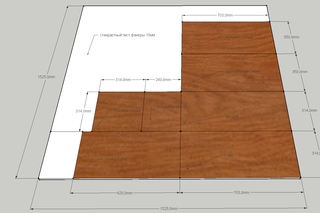

Для экономного раскроя плит при теплоизоляционных и отделочных работах тщательно замеряют стены, потолок или пол. Затем лист ДВП размеры стандарт разных габаритов сравнивают между собой и определяют схему их раскроя и рассчитывают число обрезков. В результате выбирается лучший вариант, который позволит уменьшить количество расходов. ДВП размеры листа нужно знать чтобы выбрать транспорт, удобно хранить этот материал.

Затем лист ДВП размеры стандарт разных габаритов сравнивают между собой и определяют схему их раскроя и рассчитывают число обрезков. В результате выбирается лучший вариант, который позволит уменьшить количество расходов. ДВП размеры листа нужно знать чтобы выбрать транспорт, удобно хранить этот материал.

Стандартные размеры листа ДВП

ДВП по сути – это улучшенный аналог ДСП. Он отличается увеличенной плотностью материала и прочностью. Данные характеристики лучше благодаря тому, что сырье более тщательно измельчается и впоследствии прессуется с помощью высокого давления. Исходя из особенностей изготовления и назначения плиты бывают:

-

мягкими; -

полутвердыми; -

твердыми; -

сверхтвердыми.

В зависимости от плотности размеры ДВП листа стандартные варьируются. Так, длина мягкой плиты может быть от 122 см до 300; полутвердого, твердого сверхтвердого – от 214 до 366. По ширине мягкий лист может быть 120 и 170 см, полутвердый, твердый и сверхтвердый – 122-214 см.

По ширине мягкий лист может быть 120 и 170 см, полутвердый, твердый и сверхтвердый – 122-214 см.

Толщина ДВП листа мягкого колеблется от 0,8 до 2,5 см, полутвердого – 0,6-1,2 см, твердого и сверхтвердого – 0,25-0,6 см.

Узнать основные характеристики и область применения ДВП в следующей статье — ДВП — характеристика и применение

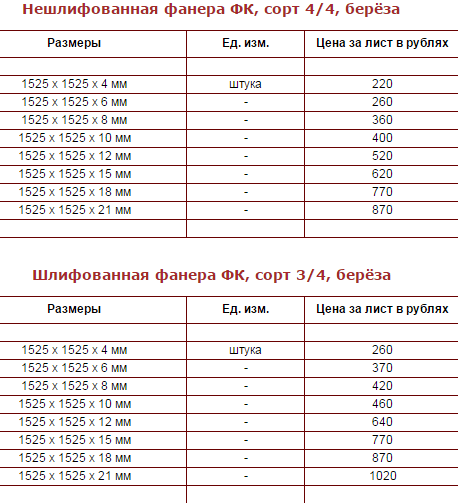

Размеры ДСП: толщина, длинна, ширина

Существует большое количество выпускаемых размеров у различных производителей. Наша компания предлагает вам следующие размеры ДПС:

| Размер ДСП ГОСТ 10632-89 (мм) | Марка Сорт | Производитель |

|---|---|---|

| 10х2800х2070 | ПА-1 | EGGER |

| 16х3500х1750 | ПА-1 | Свеза |

| 16х2800х2070 | ПА-1 | EGGER |

| 16х2750х1830 | ПА-2 | ШКДП |

| 16х2750х1830 | ОШ | ШКДП |

| 18х2440х1830 | ПА-1 | EGGER |

| 22х2440х1830 | ПА-1 | EGGER |

ДСП – один из самых популярных материалов для изготовления различной мебели. ДСП лист прост в монтаже и экономичен. Все это делает ДСП лучшим вариантом для разных сфер строительства.

ДСП лист прост в монтаже и экономичен. Все это делает ДСП лучшим вариантом для разных сфер строительства.

Существует множество компаний, выпускающих ДСП мм разных размеров, начина от плит толщиной в 10 мм и заканчивая листами толщиной в 38 мм. Принято считать ДСП 16 мм средним размером для плит. Наша фирма предлагает клиентам следующие размеры производимых нами ДСП плит.

Поскольку лист ДСП применяется как для изготовления мебели, так и для масштабного строительства, то размеры листов ДСП имеют большое значение. В зависимости от того, для каких целей закупается материал, зависит выбор габаритов плит. К примеру, для монтажа небольшого комода подойдет нарезка ДСП малых размеров, а вот для создания перегородки придется обратиться к серьезным габаритам.

Толщина листов варьируется от 10 ДСП мм до 22 ДСП мм

Самой популярным размером является ДСП 16 мм. Материал с подобными габаритами прекрасно подходит для создания недорогой мебели или в качестве чернового материала.

Листы ДСП крупных размеров применяют для монтажа столешниц или производства массивной мебели. Листы от 10 миллиметровиспользуют для создания небольших кухонных шкафчиков и декоративных элементов.

Чтобы подобрать оптимальный размер листа ДСП, следует обратиться в нашу компанию в Москве, где специалисты помогут определить необходимые габариты плит под ваши потребности. Достаточно позвонить по телефону и получить всю нужную информацию.

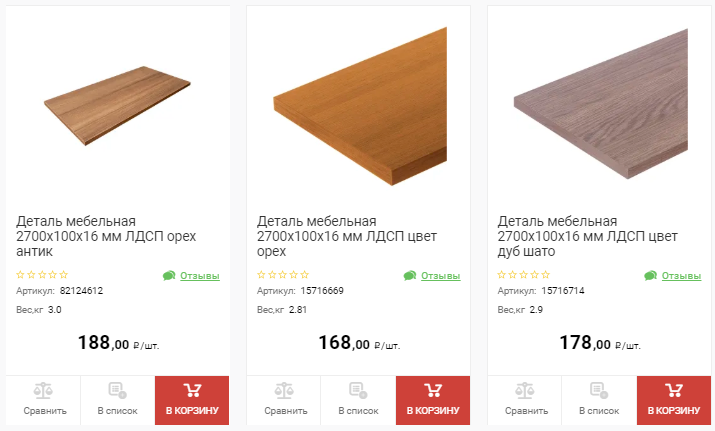

ЛДСП или иначе говоря, ламинированная древесно-стружечная плита представляет собой древесную стружку, спрессованную в лист с применением формальдегидных смол, который выступают в роли связки.

Большинство недорогой мебели выполняют из этого материала. Она служит каркасом для мягкой мебели, выступает в роли временных перегородок или используется для черновой отделки.

Стандартные размеры ламинированных листов ДСП и размеры листа ЛДСП для мебели

ЛДСП (ламинированная древесно-стружечная плита) является одним из самых популярных материалов для производства мебели. Ведущие производители лдсп признают каждый свои стандартные размеры ламинированных листов дсп, попробуем разобраться в этой сетке, ведь правильный выбор размеровлдсп ведет к снижению количества остатков и обрезков, а значит оптимизации производства и сокращению расходов.

Ведущие производители лдсп признают каждый свои стандартные размеры ламинированных листов дсп, попробуем разобраться в этой сетке, ведь правильный выбор размеровлдсп ведет к снижению количества остатков и обрезков, а значит оптимизации производства и сокращению расходов.

«Egger»

Специалисты этой компании пришли к выводу что оптимальные размеры листа лдсп для мебели составляют 2800х2070мм, но при этом компания акцентирует внимание потребителя на большом выборе толщины листов. Кроме стандартных для всех производителей 10,16,18,25мм предлагается еще и лист толщиной 19мм, что открывает больше возможностей некоторым производителям мебели.

«Swisspan»

Сетка размеров лдсп данной компании гораздо более жесткая и выглядит следующим образом:

— 2440х1830х25 мм

2440х1830х22 мм

2440х1830х18 мм

2440х1830х16 мм

2750х1830х16 мм

2750х1830х18 мм

2750х1830х10 мм

Плиты этой марки пользуются неизменным спросом у производителей мебели, а стандартность размеров позволяет оптимально просчитать затраты на производство.

«Kronospan Russia»

Разнообразие размеров листов этой марки ограничивается двумя размерами и различной толщиной: 1830х2070мм и 2800х2620. При этом толщина листа может быть: от 8 мм до 28 мм, включая так же самые популярные толщины (10, 12, 16, 18, 22, 25 мм).

Стоит отметить что спросом пользуются все размеры лдсп 10 мм толщины, т.к. подобные листы традиционно используются при изготовлении тех элементов мебели, которые не несут повышенной нагрузки, а выполняют скорее декоративные функции ( двери, фасады), а значит и не требуют особенной прочности.

Приведенный список размеров конечно не является исчерпывающим, но тем не менее это основные размеры выпускаемые отечественными и зарубежными производителями лдсп в настоящее время, и опираясь на них производитель может найти оптимально решение для своего производства, а значит конечный потребитель сможет получить высокое качество за меньшую цену.

Таблицу стандартных размеров листов ДСП и ЛДСП, Вы можете посмотреть на странице.

какой бывает стандартная толщина и длина? Плиты 4-5 мм и 6 мм, толщина листов для мебели и пола

Размеры и вес листов ДВП — безусловно, важные характеристики, которые имеют большое значении при эксплуатации и монтаже. При этом толщина и длина плит бывает как стандартной, так и нестандартной. Давайте разберемся, какой именно вариант подойдет для конкретной ситуации.

Для чего нужно знать габариты

Древесноволокнистые плиты, которые обладают более плотной структурой, ещё называют оргалитом. Сырьём для производства плит служат отходы на деревоперерабатывающих промышленностях, древесина. В некоторых случаях добавляют бумажную макулатуру. Древесную щепу перерабатывают, измельчают в стружку, затем она перетирается в волокна, которые потом перемешивают со всеми компонентами. А связующим веществом является клей или смола.

А связующим веществом является клей или смола.

Такой материал подходит как для ремонтных работ в доме, так и для конструирования мебели. ДВП обладает более низкой стоимостью, чем натуральная древесина. Также к его главным достоинствам относят влагоустойчивость и большой размер листов. Плотные древесноволокнистые плиты имеют большую пластичность и небольшой вес, а характеристики длительно не меняются даже под воздействием воды.

Во время покупки стоит оценить такие параметры панелей, как их плотность, вес, условия хранения и перемещения сырья. Одну из важных ролей играет толщина и площадь ДВП. Разновидностей панелей множество, но есть определённые параметры, которые имеют важное значение. Помимо этого, рассчитывается отклонение, которое можно допустить при размерах выше нормы, так как это влияет на рабочую площадь, прочность изделия, количество отходов.

Правильно выбранная толщина помогает экономить финансы. Нужно знать размеры толщины листов для того, чтобы материал можно было использовать экономно и эффективно.

Самые популярные размеры в продаже имеют длину от 1 до 3 метров, а ширину 1-2 метра. Перевозить такую конструкцию достаточно тяжело, но стоимость компенсирует все минусы. А большие плиты подходят для строительства в промышленных масштабах.

Для отделки помещений применяют цельные листы. Площадь рассчитывается так, что остаётся запасная часть, которая уходит на раскройку. Маленькие куски можно закупить на специальных фирмах или деревообрабатывающем производстве. Экономную раскройку выполняют с помощью замеров помещения (потолка, стен и пола).

Экономную раскройку выполняют с помощью замеров помещения (потолка, стен и пола).

Следующий этап – составление схем и раскройка материала. Важно правильно рассчитать параметры комнаты, закупить нужное количество листов древесноволокнистых плит. В итоге выбором становится такой вариант, который даст наиболее эффективный расход материалов. Материал с небольшой толщиной и значительной площадью легче всего деформируется. Если необходима более гибкая группа, то стоит выбирать более мягкие ДВП.

Стандартные размеры листов

Плиты с более плотной структурой называют оргалитом. Такие качества можно получить при помощи добавления большего количества сырья, которое прессуют под давлением. Древесноволокнистые плиты имеют большие значения ширины и длины. Помимо этого, сохраняются следующие достоинства сырья: минимальное свойство теплопроводности, высокая изоляция звука, отсутствие вреда для окружающей среды.

Древесноволокнистые плиты имеют большие значения ширины и длины. Помимо этого, сохраняются следующие достоинства сырья: минимальное свойство теплопроводности, высокая изоляция звука, отсутствие вреда для окружающей среды.

ДВП — достаточно дешёвый материал, если сравнивать со стоимостью других материалов за 1 м³.

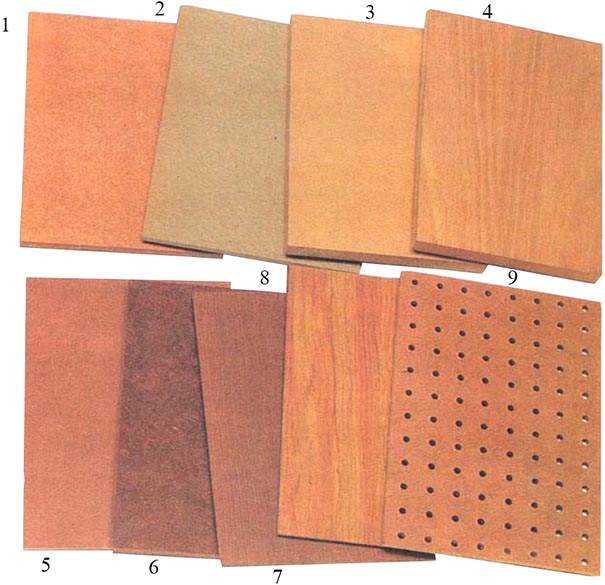

По назначению и особенностям производства плиты можно разделить на мягкие, твёрдые, полутвёрдые и сверхтвёрдые. Стандарт размеров всех плит соответствует техническим требованиям. Все виды мягких плиток имеют длину в сантиметрах 300, 270, 250, 180, 160, 122, а ширину 170 и 122 сантиметра. Для марки М-20 толщина составляет 8 и 12 мм, а для марок М-12 и М-4 – 12, 16 и 25 мм.

Листы полутвёрдой структуры имеют толщину 6, 8 и 12 мм. У твёрдых и сверхтвёрдых толщина составляет 0,32, 0,45 и 0,6 см. Максимальная площадь панелей бывает 610 x 214 см. Мягкий тип стал самым универсальным в строительной промышленности. Такой панелью утепляют и проводят звукоизоляцию помещений.

Максимальная площадь панелей бывает 610 x 214 см. Мягкий тип стал самым универсальным в строительной промышленности. Такой панелью утепляют и проводят звукоизоляцию помещений.

Итак, мягкую плитку используют для разных целей. Например, создание высококачественной тепловой изоляции для комнат и крыш. Совместно применяют минеральную вату, пенопласт. Этот материал ограждает покрытие крыши от воздействия внешних факторов. Эти плиты улучшают акустику помещения. Материал применяют для отделки стен из бетона, дерева, кирпича.

Также листы ДВП могут служить подложкой под покрытие. Толщина древесноволокнистых плит составляет от 7 до 12 мм. Такой тип используют для мебельного производства. Например, этот вариант подходит на место стенок и ящиков для мебели. Ещё одно применение – подкладка для покрытия поверхности пола.

Фанера с твёрдой структурой пригодна при конструировании ящиков, стенок в мебели, дверей в щитовую. Плотность такого материала составляет примерно 1000 кг на 1 м3, а толщина бывает 4, 5, иногда доходит до 6 мм. Фасадную часть этой плиты облагораживают пленкой из синтетики и меланина.

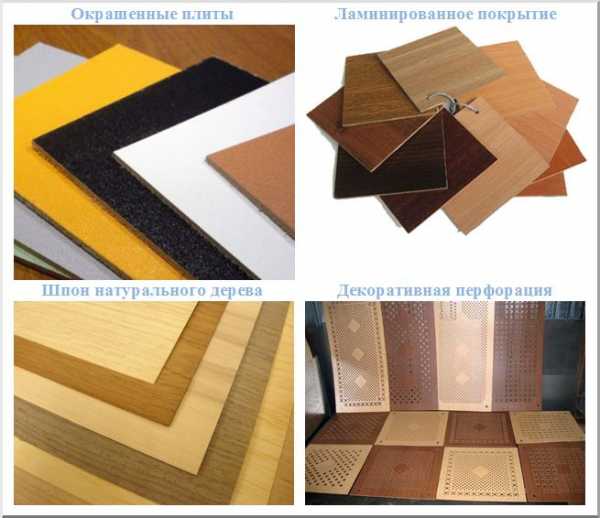

Поверхность бывает глянцевой и матовой, также имитированной под деревянное или плиточное покрытие. Выбрать цвет для материала можно по собственному вкусу. Но у твёрдого материала бывает разная плотность, стойкость и фасадная сторона. Поэтому выделяют несколько типов фасада:

- Одна сторона декоративная. Такой формат обозначается буквой Т.

- Сторона, которая считается лицевой, состоит из тонкой древесины. Обозначается Т-С.

- Панель с высоким уровнем влагоустойчивости имеет формат Т-В.

- Т-СВ – обозначение для панелей с влагоустойчивостью и мелкодисперсным составом.

- С окрашенной лицевой стороной – Т-П.

- У окрашенной стороны мелкодисперсный состав, что обозначается как Т-СП.

- Листы с низкой плотностью – НТ.

Сверхтвёрдая панель имеет плотность около 950 кг на 1 м³. Это материал с достойным уровнем качества. Он отличается значительной простотой и удобством эксплуатации. Для того чтобы получить высокое значение плотности древесноволокнистой плиты, её обрабатывают пектолом. Такой тип ДВП задействуется в сооружении арок, перегородочных сооружений и дверей.

Также эта плитка обладает особой изоляцией от электричества, что даёт возможность встраивать её в дверцы для щитков.

Обрабатывать сверхтвёрдые панели достаточно просто, как и устанавливать в конструкции. Плиты с декоративной стороной обладают не только привлекательным внешним видом, но и отличной стойкостью к влажности. Истирается такой вариант намного дольше обычного. Формируется покрытие постепенно: наносят слои один за другим.

Плиты с декоративной стороной обладают не только привлекательным внешним видом, но и отличной стойкостью к влажности. Истирается такой вариант намного дольше обычного. Формируется покрытие постепенно: наносят слои один за другим.

Ламинированные ДВП бывают задействованы как в черновых, так и в облицовочных работах. В продаже самые популярные панели покрывают смолами синтетического состава. Это поверхностное покрытие прочнее и влагоустойчивее. Ламинация придаёт красивую фактуру для такого материала. Цена за него варьируется исходя из значений высоты, длины, ширины. Выделяют несколько типов ламинарных ДВП:

- Вагонка – материал с обновлённой конфигурацией, которая состоит из соединённых планок между собой, визуально походит на деревянную конструкцию.

- Изделие из плитки с разнообразной площадью. Для любителей нестандартного декора этот вариант станет идеальным.

- Листы с огромным выбором цветов, креплений и фактуры.

В основном плиты имеют толщину от 3 мм до 2,5 см, но для разных групп выделяют свои размеры. К самым толстым листам относят плиты с маленькой и средней плотностью, а их параметры делятся на категории: 8, 10, 12, 16, 25 мм. У полутвёрдых плит толщина может принимать значения 6, 8 или 12 мм. Самые твёрдые виды плит имеют более плотную структуру, а их толщина составляет 3,2, 6 или 4,5 мм.

Стандартные габариты панели примерно имеют одинаковый размер, который зависит от производителя. Диапазон длины находится от 122 до 366 см, а ширины – от 120 и до 214 см. Утверждённые нормативы можно найти в технической документации.

Помимо стандартов, в показателях устанавливают максимальные значения.

Например, для мягкого типа ДВП это значение соответствует 5,5 метрам, а для твёрдого варианта оно составляет 6 метров.

Иногда заказывают модели в форме квадратов. У строителей частных зданий этот материал не пользуется спросом, но он применяется на промышленных предприятиях.

Плотность и вес

Древесноволокнистые плиты производят из древесины, которую перемалывают до волокон. Затем под высокой температурой волокна спрессовываются в однородное сырьё. Также в формировании плиток помогает костра изо льна и отходы из тростника. Исходник измельчают в щепки и проваривают в щелочном растворе. После чего полученное сырьё прессуют под повышенной температурой и высоким давлением (10-50 кгс на 1 см). В зависимости от уровня прессования древесноволокнистой ткани, можно выделить несколько видов:

Исходник измельчают в щепки и проваривают в щелочном растворе. После чего полученное сырьё прессуют под повышенной температурой и высоким давлением (10-50 кгс на 1 см). В зависимости от уровня прессования древесноволокнистой ткани, можно выделить несколько видов:

- Плиты со сверхтвёрдой плотностью имеют объёмную массу от 950 кг на 1 м2.

- Твердые панели с объёмным весом не меньше 850 кг на 1 м2.

- Полутвёрдые плитки с массой от 400 кг на м2.

- Отделочные панели с массой 250-350 кг на 1м2.

- Изоляционные изделия весом до 250 кг на 1м2.

Одной из важных характеристик древесноволокнистой плиты считается плотность, что влияет на вес изделия. Минимальная плотность равна значению 800 кг на м³, а максимальное значение соответствует 1100 кг на м³. Для того чтобы определить, сколько весит всё строительное сырье, рассчитывают сумму объёма всей партии и умножают полученное число на значение плотности. Точное число плотности указывают в документах. Затем строителю будет известно, какой транспорт стоит заказать.

Точное число плотности указывают в документах. Затем строителю будет известно, какой транспорт стоит заказать.

Продукция с мягким составом и маленькой плотностью выполняет декоративную функцию. Максимальное значение составляет не более 400 кг на м3. Минимальное значение плотности ровняется 100 кг на м3. У панелей с промежуточным значением плотности минимальное число соответствует 600 кг на м3.

Как выбрать плиты по толщине и длине

Древесноволокнистые плиты — это популярное сырьё в строительных работах, которое производят на основе древесины. Используют их в разнообразных областях, а одно из главных достоинств – это низкая стоимость, что очень экономно при строительстве. К тому же такое сырьё не подведёт в плохие погодные условия и отслужит долгие годы. Правильно подобранные параметры изделия привнесут пользу в виде изоляции тепла и звука, а поверхность преобразится ровным покрытием.

К тому же такое сырьё не подведёт в плохие погодные условия и отслужит долгие годы. Правильно подобранные параметры изделия привнесут пользу в виде изоляции тепла и звука, а поверхность преобразится ровным покрытием.

Для того чтобы отходы в производстве стали минимальными, важно безошибочно рассчитать габариты строительных конструкций.

Стоит проверить соответствие всех документов и штампов — иначе можно получить некачественный товар, что, безусловно, повлечет довольно большие финансовые потери. А перед самой покупкой нужно ознакомиться с продукцией сразу нескольких фирм, затем уже заказывать ДВП.

Поиск сырья основывается на различиях в толщине, стоимости, размерах древесноволокнистых панелей. Качество прочности и толщины зависят друг от друга. Поэтому выбирать нужно в зависимости от будущего назначения материала. Можно выделить несколько целей:

Можно выделить несколько целей:

- Мягкие плитки с пористым покрытием подходят для обшивки стен и потолка. Их толщину рассчитывают по теплотехнической способности. Такой вид наделён и звукоизоляционным качеством. Обустраивают пол подложкой из панели с толщиной от 8 до 12 мм, что помогает спрятать все неровности пола.

- Полутвёрдый вариант имеет толщину около 12 мм, среднюю прочность, что подходит для конструирования мебели. Его отлично применяют в мебельном производстве, далее из которого конструируют стенки, ящики в шкафах. Что касательно стройки, то такой материал используют для подложки к напольному покрытию.

- Твёрдый вид панелей имеет толщину около 6 мм, это достаточно тонкий материал, но очень прочный, с непористой структурой. Подходит на облицовку перегородок, потолка, стен, дверей.

- Сверхтвёрдая панель имеет высокую плотность и небольшую толщину. Такая панель станет выбором для облицовочных работ. Например, может применяться для оформления облицовки мебели, парадных дверей, покрытия пола.

ДВП – материал, который отличается своей низкой стоимостью и высокой практичностью. Чтобы правильно выбрать материал, нужно подробно изучить технические характеристики, строго следовать технологиям строительства, монтажа. Предварительно изделие осматривают на наличие сколов, повреждений, пятен, трещин или вздутий. Упаковка для сырья должна быть аккуратной, содержать информацию о месте производства, фирме, размерах, дате производства и условиях хранения.

Помимо этого, на упаковке обязательно должен быть штамп, который гарантирует соответствие требований техническому контролю. Если же такие данные отсутствуют, то лучше отказаться от покупки. Крупные фирмы внушают больше доверия, а шанс, что необходимая информация не будет указана, сводится к минимуму. Главное — не забыть предварительно замерить площадь стен, потолка, пола, после чего выбрать нужное изделие будет несложно.

Главное — не забыть предварительно замерить площадь стен, потолка, пола, после чего выбрать нужное изделие будет несложно.

Как правильно и ровно обрезать ДВП для нужного размера и легкой транспортировки, вы можете узнать из следующего видео.

цена за лист, расшифровка, применение

Современная промышленность предлагает на выбор большое количество модификаций изделий из древесных отходов и специально выделанной щепы. Одной из разновидностей такой продукции являются ДВП – плиты из размельченных до мельчайших волокон частей древесины, обработанных методом прессования при высоких температурах.

Что такое ДВП

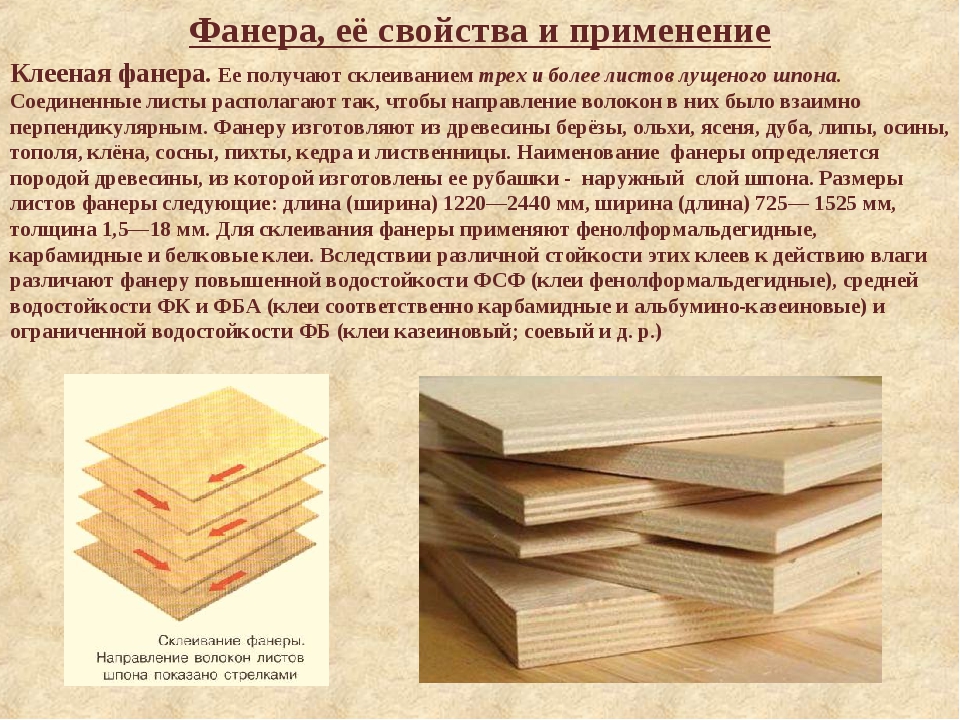

Расшифровка аббревиатуры ДВП полностью передает все особенности формы и внутреннего устройства этого строительного материала. Древесноволокнистые плиты – это конструктивный элемент в виде прямоугольной панели, выполненной из спрессованного древесного волокна. Специфика их производства предполагает применение мощных многоэтажных прессов, сжимающих измельченные элементы древесины, пропитанные различными смолами и парафинами для получения необходимых эксплуатационных свойств.

Существует две технологии производства ДВП:

- Сухая. Древесноволокнистые частицы тщательно высушиваются на воздухе примерно до 5-7% и подаются под пресс, который имеет температуру выше 200° С;

- Мокрая. Все то же самое, только формирование ковра производится в воде. Прессование также горячее, влажность полотен может достигать 70%.

Сухой способ появился в результате научных исследований, направленных на уменьшение времени обработки единицы поверхности под прессом.

Дело в том, что пресс – самое дорогостоящее оборудование, применяемое при изготовлении ДВП, его стоимость может доходить до 20% от общих затрат. Поэтому увеличение его производительности напрямую связано с повышением эффективности производства.

Однако, как это часто бывает, явные плюсы этого нововведения оборачиваются серьезными минусами, с которыми необходимо считаться. При сухой обработке образуется большое количество мелкодисперсной пыли, которая может нанести серьезный вред здоровью людей и создает опасность возгорания. Зато лист ДВП, изготовленный сухим способом, стоит дешевле, хотя и выпускается по ТУ (технические условия, если требуется расшифровка этого термина). ГОСТ же существует лишь на древесноволокнистые плиты «мокрого» производства.

Размеры

Все основные параметры серийно выпускаемых плит ДВП описаны в ГОСТ 4598-86. Среди прочих условий там указаны ограничения на горизонтальные размеры листа и его толщину:

- Длина.

Номинальные значения о 1 220 до 3 660 мм, максимально возможное значение – 6 100 мм;

Номинальные значения о 1 220 до 3 660 мм, максимально возможное значение – 6 100 мм; - Ширина. Номинал 610 – 2 140 мм, максимум – 2 140 мм;

- Толщина 2,5 – 16 мм.

Там же прописаны все допуски, т.е. указано, на сколько миллиметров допускается отклонение от стандартного размера. В зависимости от типа ДВП допуски по длине и ширине составляют от 3 до 5 мм, по ширине – не более 1 мм для всех плит типа М (мягкие) и 0,3 мм для типа Т (твердые). Расшифровка обозначений типов ДВП в зависимости от их прочности также приведена в этом ГОСТ.

В продаже чаще всего встречаются листы шириной 1220 или 1700 мм. Длина их может изменяться от 1240 до 2750 мм.

Цена

Цена листа ДВП также зависит от его типа, размера, степени обработки поверхности и способа производства. Сказать точно, сколько стоит древесноволокнистая плита, практически невозможно, разброс цен достаточно велик. Можно попробовать дать некоторые оценки:

В целом, можно сказать, что доступная цена и хорошие эксплуатационные качества обусловили применение этого материала в самых разных областях: от производства мебели до облицовки внутренних поверхностей и выравнивания напольных или подкровельных покрытий./%D0%9E%D0%B1%D1%89%D0%B5/MDF-7.jpg)

Немного подробнее об использовании ДВП

Древесноволокнистые плиты – отличный материал для тех случаев, когда требуется тем или иным способом быстро и недорого закрыть или выровнять большую площадь. Например:

- Облицовка. Твердая и ровная поверхность ДВП отлично смотрится на стенах, например, хозяйственных построек или общественных помещений;

- Выравнивание полов. После изготовления стяжки или обработки поверхности самовыравнивающейся жидкостью можно положить столько слоев ДВП, сколько нужно для получения твердого горизонтального основания, а затем установить финишное покрытие;

Способы применения ДВП - Звукоизоляция. Плиты средней и большой толщины – хороший звуко- и теплоизоляционный материал. Иногда их используют для образования воздушной прослойки в целях удаления конденсата в зимний период;

- Изготовление элементов мебели. Низкая цена листов ДВП позволяет успешно применять их в качестве декоративных элементов или стенок, не испытывающих сколько-нибудь серьезных нагрузок;

- Производство тары и упаковки.

Древесноволокнистые плиты, выполненные по ГОСТ «мокрым» способом используются для упаковки различного промышленного оборудования или в качестве тары для перевозки инструментов, бытовых приборов или спортивного инвентаря.

Древесноволокнистые плиты, выполненные по ГОСТ «мокрым» способом используются для упаковки различного промышленного оборудования или в качестве тары для перевозки инструментов, бытовых приборов или спортивного инвентаря.

Родственные материалы

Выбирая материал для строительных или облицовочных работ, вы можете встретиться с целым рядом синтетических изделий в виде плит, имеющих различные сокращенные названия: ДСП, ДВП, ОСБ, МДФ. В этих аббревиатурах не мудрено и запутаться, поэтому здесь мы вкратце охарактеризуем основные отличия обсуждаемых нами листов ДВП от других похожих по названию изделий.

Различные виды древесно-волокнистых плит

Скажем сразу, что все эти материалы имеют несколько общих характеристик:

- Все они, так или иначе, призваны заменить цельную древесину;

- При их производстве используются измельченные отходы деревообработки;

- Выпускаются в виде плит довольно значительных размеров и идеальной геометрической формы, так что с их помощью можно быстро закрыть большие площади рабочей поверхности.

Однако в силу наличия определенной разницы в технологии производства данные материалы имеют разные свойства и, следовательно, различные сферы применения.

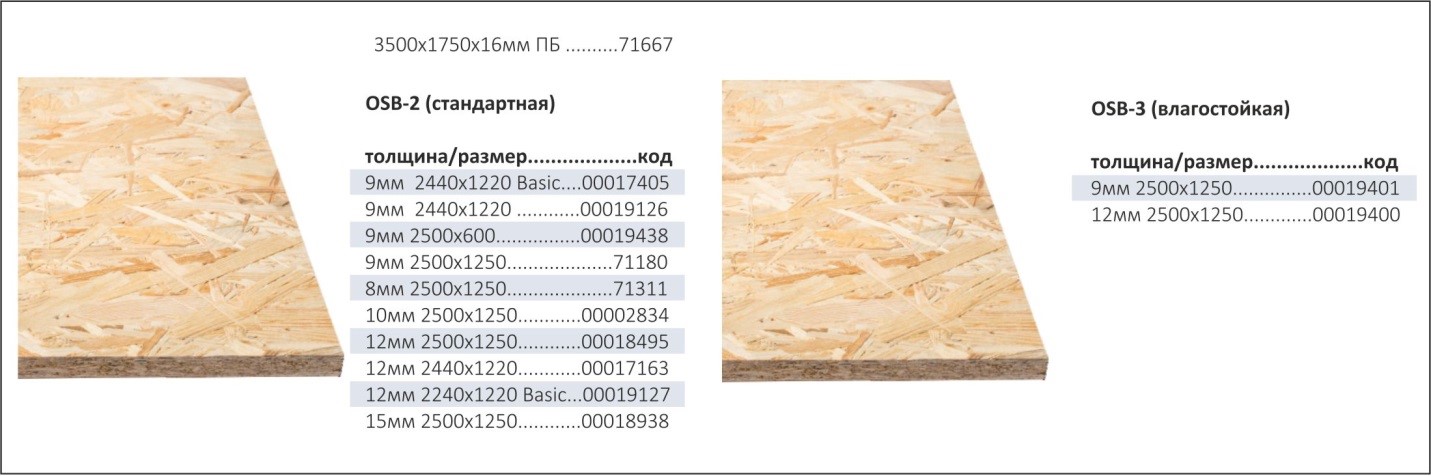

- ОСБ – особый вид строительного материала, довольно подробно рассмотренный нами в нескольких предыдущих статьях, поэтому его мы обсуждать не будем;

- ДСП – плиты из древесных стружек. Технология производства схожа с изготовлением ДВП – стружка вместе со связующим заполнителем подвергается горячему прессованию и затем формуется. При этом получаются довольно толстые и прочные плиты, которые используются при облицовке или производстве фасадов недорогой мебели;

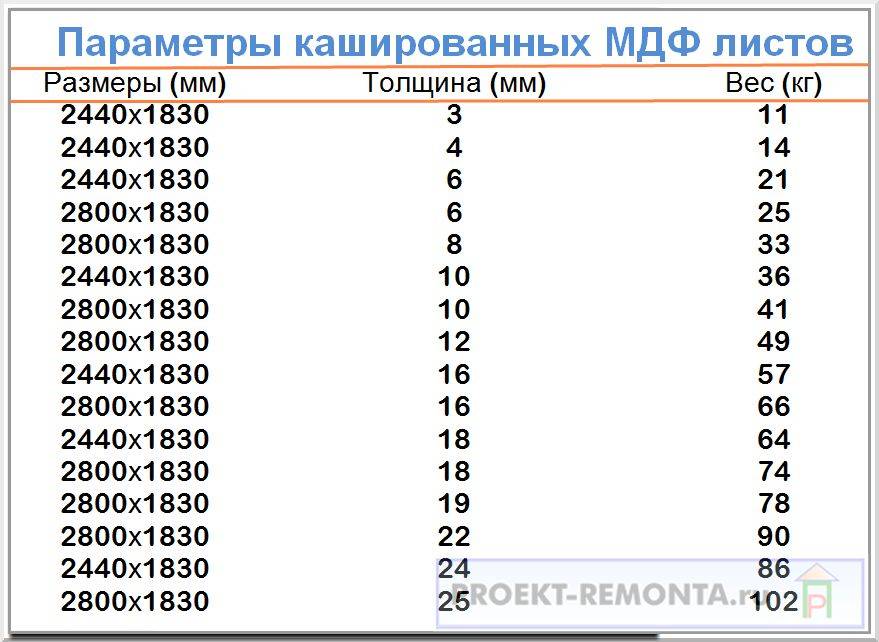

- МДФ – это немного улучшенная модификация «сухого» способа изготовления ДВП. Основное отличие заключается в том, что склеивание волокон в процессе прессования происходит за счет натуральных компонентов, в частности, продукта, выделяющегося при нагреве древесины – лигнина. Поэтому МДФ является гораздо более экологически чистым материалом, чем все остальные перечисленные здесь изделия.

Название МДФ произошло от английского MediumDensityFiberboard, хотя известна и более вольная расшифровка – «модифицированная древесная фанера».

МДФ – это гораздо более прочный материал, чем ДВП или ДСП, он лучше удерживает фурнитуру и может подвергаться значительным нагрузкам. Поэтому в настоящее время он практически вытеснил своих конкурентов при производстве мебельных фасадов. Плиты ДВП в мебельной промышленности используются обычно для устройства задних стенок, внутренних полок, дна для мебельных ящиков и других элементов, которые не предназначены для удержания сколько-нибудь значительного веса.

Ламинированнная ДСП – размеры — mebeldok.com

Ламинированная древесно-стружечная плита (ЛДСП) на сегодняшний день считается основным материалом для производства офисной и школьной, кухонной и детской мебели. Ведущие производители выпускают ЛДСП прямоугольной формы, но с разными параметрами толщины, длины и ширины листа. Такое разнообразие форматов плит позволяет мебельщику выбрать нужный размер для каждого изделия, дабы максимально снизить количество отходов и обрезков. Ну, а если на рынке мебельных материалов представлена ламинированная ДСП размеры которой у каждого производителя отличаются между собой, то нам есть смысл детально разобраться в этом вопросе.

Ну, а если на рынке мебельных материалов представлена ламинированная ДСП размеры которой у каждого производителя отличаются между собой, то нам есть смысл детально разобраться в этом вопросе.

ЛДСП от компании «Swisspan»

Под торговой маркой Swisspan производится большое количество форматов древесных плит, которые пользуются спросом у производителей мебели. Компания выпускает следующие размеры ламинированных ДСП:

- 2440х1830 мм толщиной 25 мм

- 2440х1830 мм толщиной 22 мм

- 2440х1830 мм толщиной 18 мм

- 2440х1830 мм толщиной 16 мм

- 2750х1830 мм толщиной 16 мм

- 2750х1830 мм толщиной 18 мм

- 2750х1830 мм толщиной 10 мм.

Плиты толщиной 16мм и 18 мм используются для изготовления гардеробных и шкафов-купе. Более толстые листы ЛДСП прекрасно подходят для производства столешниц кухонных столов и других элементов мебели, на которые приходятся повышенные нагрузки.

ЛДСП от компании «Egger»

Компания «Egger» предлагает производителям мебели свои варианты оптимальных параметров плит. Этой компанией на рынок строительных материалов поставляется ламинированная ДСП, размеры которой стандартны и составляют 2800 мм на 2070 мм. При этом компания «Egger» делает акцент на разнообразие вариантов толщины. Кроме привычных листов толщиной в 10 мм, 16 мм, 18 мм и 25 мм, данный производитель, изготавливает также 19-миллиметровые плиты.

ЛДСП от компании «Kronospan Russia»

Производитель «Kronospan Russia» выпускает ламинированные ДСП в двух вариантах ширины, двух вариантах длины и с разной толщиной:

- ширина: 1830 мм или 2070 мм,

- длина: 2800 мм или 2620 мм,

- толщина: 8, 10, 12, 16, 18, 22, 25, 28 мм.

Самые тонкие плиты отлично подходят для производства тех элементов мебели, которые в процессе эксплуатации подвергаются минимальным нагрузкам. Также, ДСП толщиной 8 и 10 мм вставляется в качестве наполнения в рамочные фасады МДФ или раздвижные двери для шкафов-купе.

Приведенный перечень размеров плит является стандартным вариантом для большинства отечественных и зарубежных производителей. Благодаря тому, что ДСП изготавливается из натурального древесного сырья и содержит минимум формальдегидов, а декоративная ламинирующая пленка характеризуется многообразием расцветок, оттенков и текстур – данный вид материала пользуется заслуженной популярностью.

ДВП

— обзор | Темы ScienceDirect

11.6.1 Бумага

Картон и картон — это термины, используемые для гофрированного картона, материала, обычно используемого для ящиков. Этот продукт на бумажной основе доступен во многих различных стилях и весах, предназначенных для использования с широким спектром пищевых продуктов. Спрос на гофрированный картон неуклонно растет в среднем на 2–3% в год в Европе, где он доминирует с долей рынка 63% по сравнению с другими альтернативами упаковочного материала, такими как пластик (FEFCO 2011).

Согласно данным Совета по гофроупаковке, продукт легко идентифицировать. Гофрированный картон в своей основной конструкции состоит из двух основных компонентов: дугообразного волнистого слоя, называемого «рифленый», который наклеивается между двумя гладкими листами, называемыми «вкладыши» (The Corrugated Packaging Allowance, 2005). Вместе они образуют двойное лицо. Рифленая подкладка может быть разных размеров, каждый размер обозначается буквой от A до E. Размер A имеет самые большие канавки, а E — самые маленькие. Сорта присваиваются в зависимости от плотности и толщины бумаги.

Гофрированный картон в своей основной конструкции состоит из двух основных компонентов: дугообразного волнистого слоя, называемого «рифленый», который наклеивается между двумя гладкими листами, называемыми «вкладыши» (The Corrugated Packaging Allowance, 2005). Вместе они образуют двойное лицо. Рифленая подкладка может быть разных размеров, каждый размер обозначается буквой от A до E. Размер A имеет самые большие канавки, а E — самые маленькие. Сорта присваиваются в зависимости от плотности и толщины бумаги.

Канавки являются важным элементом гофрированного материала. Они придают контейнерам прочность и добавляют защиту. Когда канавки прикреплены к облицовке клеем, они сопротивляются изгибу и давлению со всех сторон (fibrebox.org). Когда кусок гофрированного картона помещается на его конец, канавки образуют жесткие колонны, способные выдерживать вес без сжатия. Это позволяет ставить много коробок друг на друга. Когда давление прикладывается к боковой стороне доски, пространство между канавками служит подушкой для защиты содержимого контейнера, обеспечивая тем самым защиту от ударов. Канавки также обеспечивают изоляцию от резких перепадов температуры. Вкладыши, расположенные на внешних сторонах, защищают канавки от повреждений и увеличивают общую прочность контейнера.

Канавки также обеспечивают изоляцию от резких перепадов температуры. Вкладыши, расположенные на внешних сторонах, защищают канавки от повреждений и увеличивают общую прочность контейнера.

Для транспортировки продукции обычно используется двусторонний гофрированный картон. Материалы, используемые для внутреннего и внешнего слоев, определяются продуктом, который он будет удерживать. Например, внутренний слой может иметь покрытие для защиты от влаги, в то время как внешний слой обычно печатается для идентификации содержимого и для отображения в торговых точках (FEFCO, 2011).

Гофрированные материалы соответствуют стандартам, гарантирующим, что коробки, отправляемые по железной дороге или грузовиком, не выходят из строя во время транспортировки. Первые правила, установленные в Соединенных Штатах, были введены в 1906 году. Гофрированный картон должен защищать от разрыва, выдерживать нагрузки при грубом обращении, выдерживать вес, помещенный на верхнюю часть коробки, и допускать максимальный вес содержимого, которое можно безопасно разместить. в коробке. Эти размеры обычно печатаются на внешней стороне контейнера.

в коробке. Эти размеры обычно печатаются на внешней стороне контейнера.

Влияние типа и толщины панели на моментное сопротивление резьбовых угловых соединений и жесткость четырехэлементных шкафов :: Биоресурсы

Юксель, М., Йилдирим, Н., Касал, А., Эрдил, Ю. З., и Демирджи, С. (2014). «Влияние типа и толщины панели на моментное сопротивление резьбовых угловых соединений и жесткость четырехэлементных шкафов», BioRes. 9 (4), 6340-6349.

Abstract

Целью данного исследования было изучить влияние типа панели и толщины панели на моментное сопротивление угловых соединений L-типа и характеристики прогиба четырехэлементных шкафов. Для создания четырехэлементных шкафов использовались три различных панели на основе древесины, а именно ДСП (ДСП), ДВП средней плотности (МДФ) и фанера окумэ ( Aucoumea klaineana ) (PW) с двумя разными уровнями толщины.Все угловые соединения и корпуса были собраны саморезами 4 x 50 мм без клея. Шкафы с четырьмя элементами были испытаны под статической нагрузкой путем опоры в трех точках. Кроме того, были испытаны моментные сопротивления однотипных шарнирных угловых соединений L-типа при статических сжимающих и растягивающих нагрузках. Результаты испытаний показали, что самые высокие значения жесткости наблюдались при толщине слоя 15 мм. Это показало, что фанеру толщиной 15 мм можно использовать вместо фанеры толщиной 18 мм. Шкафы из ПБ и МДФ 16 мм показали более высокие значения жесткости, чем шкафы из МДФ, ПВ и ПБ 18 мм.Результаты испытаний также показали, что панели толщиной 15 мм и 16 мм могут иметь почти такую же жесткость, как панели толщиной 18 мм.

Кроме того, были испытаны моментные сопротивления однотипных шарнирных угловых соединений L-типа при статических сжимающих и растягивающих нагрузках. Результаты испытаний показали, что самые высокие значения жесткости наблюдались при толщине слоя 15 мм. Это показало, что фанеру толщиной 15 мм можно использовать вместо фанеры толщиной 18 мм. Шкафы из ПБ и МДФ 16 мм показали более высокие значения жесткости, чем шкафы из МДФ, ПВ и ПБ 18 мм.Результаты испытаний также показали, что панели толщиной 15 мм и 16 мм могут иметь почти такую же жесткость, как панели толщиной 18 мм.

Скачать PDF

Полная статья

Влияние типа панели и толщины панели на моментное сопротивление винтовых угловых соединений и жесткость четырехэлементных шкафов

Мехмет Юксель, a, * Надир Йилдирим, b Али Касал, a Юсуф Зия Эрдил, a и Сельчук Демирджи c

Целью данного исследования было изучить влияние типа панели и толщины панели на моментное сопротивление угловых соединений L-типа и характеристики прогиба четырехэлементных шкафов. Для создания четырехэлементных шкафов использовались три различных панели на основе древесины, а именно ДСП (ДСП), ДВП средней плотности (МДФ) и фанера окумэ ( Aucoumea klaineana ) (PW) с двумя разными уровнями толщины. Все угловые соединения и корпуса были собраны саморезами 4 x 50 мм без клея. Шкафы с четырьмя элементами были испытаны под статической нагрузкой путем опоры в трех точках. Кроме того, были испытаны моментные сопротивления однотипных шарнирных угловых соединений L-типа при статических сжимающих и растягивающих нагрузках.Результаты испытаний показали, что самые высокие значения жесткости наблюдались при толщине слоя 15 мм. Это показало, что фанеру толщиной 15 мм можно использовать вместо фанеры толщиной 18 мм. Шкафы из ПБ и МДФ 16 мм показали более высокие значения жесткости, чем шкафы из МДФ, ПВ и ПБ 18 мм. Результаты испытаний также показали, что панели толщиной 15 мм и 16 мм могут иметь почти такую же жесткость, как панели толщиной 18 мм.

Для создания четырехэлементных шкафов использовались три различных панели на основе древесины, а именно ДСП (ДСП), ДВП средней плотности (МДФ) и фанера окумэ ( Aucoumea klaineana ) (PW) с двумя разными уровнями толщины. Все угловые соединения и корпуса были собраны саморезами 4 x 50 мм без клея. Шкафы с четырьмя элементами были испытаны под статической нагрузкой путем опоры в трех точках. Кроме того, были испытаны моментные сопротивления однотипных шарнирных угловых соединений L-типа при статических сжимающих и растягивающих нагрузках.Результаты испытаний показали, что самые высокие значения жесткости наблюдались при толщине слоя 15 мм. Это показало, что фанеру толщиной 15 мм можно использовать вместо фанеры толщиной 18 мм. Шкафы из ПБ и МДФ 16 мм показали более высокие значения жесткости, чем шкафы из МДФ, ПВ и ПБ 18 мм. Результаты испытаний также показали, что панели толщиной 15 мм и 16 мм могут иметь почти такую же жесткость, как панели толщиной 18 мм.

Ключевые слова: ДВП средней плотности; ДСП; Жесткость; Четырехсторонние шкафы; Угловые соединения L-образные

Контактная информация: a: Кафедра деревообрабатывающей промышленности, технологический факультет, Университет Мугла Сытки Кочман, Мугла, 48000, Турция; b: Университет штата Мэн, Ороно, ME 04469, США; c: Школа профессионального образования Эге, Программа мебели и декора, Университет Эге, 35100, Борнова / Измир, Турция; * Автор для переписки: myuksel @ mu. edu.tr

edu.tr

ВВЕДЕНИЕ

Корпусная мебель — одна из важнейших категорий производимой и используемой сегодня мебели. Он широко используется в домах, офисах и промышленных зданиях для складских целей. Из-за увеличения затрат на ответственность, связанных с производством корпусной мебели с плохой конструкцией, использование рациональных методов проектирования корпусной мебели станет первоочередной задачей, особенно в мебельной промышленности корпусного типа, где каждому покупателю продаются большие количества одинаковой конструкции .

В отличие от жесткой рамной конструкции, прочность и жесткость которой определяется жесткостью на изгиб балок и колонн, прочность и жесткость панельной конструкции почти полностью зависит от жесткости ее пластин на кручение (Eckelman 1967).

В настоящее время соединения без клея являются обычным явлением в мебельном строительстве, поскольку их использование позволяет транспортировать мебель в разобранном состоянии и собирать на месте, и такой подход значительно снижает транспортные расходы.Несмотря на их широкое использование, были проведены ограниченные исследования прочности и жесткости винтовых соединений.

Винты

используются в производстве мебели на протяжении двух-трех столетий, в основном для усиления других конструкций или для крепления таких деталей, как клеевые блоки. Их также можно использовать в качестве основных соединителей. Их способность противостоять вытягиванию и поперечным нагрузкам делает винты отличным крепежом для мебели. Они по-прежнему широко используются для крепления фурнитуры к мебели, но они также широко используются вместо других крепежных элементов, таких как дюбели и гвозди, для образования структурных несущих соединений.

Винтовые крепления широко используются для выполнения угловых стыков мебельных шкафов с клеем и без него. Рациональная конструкция корпусной мебели, изготовленной с помощью шурупов, требует информации о ее жесткости в ДСП (ДСП) и ДВП средней плотности (МДФ).

Котас (1957, 1958a, b) провел первые известные исследования структурных характеристик корпусной мебели; результаты его исследований позже были включены в небольшое руководство по проектированию. Лин и Экельман (1987) провели исследование, чтобы определить влияние жесткости суставов на жесткость корпуса; они указали, что соединения действительно оказывают значительное влияние на жесткость, и производители могут захотеть использовать соединения, обеспечивающие наибольшую жесткость в их конструкциях.Kasal et al. (2008) изучал влияние размера винта на несущую способность и жесткость пятисторонних мебельных ящиков, изготовленных из МДФ и ПБ. Пятисторонние корпуса были протестированы при статической нагрузке путем опоры в трех точках, и было обнаружено, что корпуса из МДФ обладают значительно большей несущей способностью, чем корпуса из полибутилена, но значимость жесткости корпусов из МДФ по сравнению с корпусами из полибутилена зависит от диаметра винта. Жесткость угловых соединений влияет на прочность корпусной мебели. Прогиб корпусной мебели, содержащей полки, можно уменьшить, увеличив жесткость угловых соединений (Cai and Wang 1993).

До 90% (или более) всей мебели, производимой в Европе, изготовлено из древесных плит, особенно с использованием ДСП и МДФ (BioMatNet 2003). Стало очевидно, что моментное сопротивление стыков зависит от материала панели, типа клея и стыков (Tankut and Tankut 2009). Образцы с кромочной полосой, которая используется для покрытия открытых сторон материалов, дали более высокое диагональное растяжение и прочность на сжатие, чем контрольные образцы. Угловые соединения LamMDF (ламинированная древесноволокнистая плита) были прочнее, чем угловые соединения LamPB (ламинированная древесно-стружечная плита).Что касается типа кромочной ленты, кромочная облицовка меламинового типа дает больше прочности на диагональное растяжение и сжатие, чем другие. Наименьшая прочность на растяжение и сжатие была получена у кромкооблицовочного материала из ПВХ (Tankut and Tankut 2010).

Это предварительное исследование было направлено на определение влияния типа панели и толщины панели на моментное сопротивление угловых соединений L-типа и жесткость четырехэлементных шкафов, сохраняя все другие факторы (размер винта, тип винта и т. Д.) Постоянными.

ЭКСПЕРИМЕНТАЛЬНАЯ ИНФОРМАЦИЯ

В этом исследовании использовались три разных типа панелей (PB, MDF, PW) и две разные толщины панелей (от 18 мм до 16 мм для PB и MDF, от 18 мм до 15 мм для PW). Это наиболее часто используемые типы панелей и толщины панелей в мебельной промышленности (BioMatNet 2003).

Было по 5 повторов. Соответственно, в общей сложности было изготовлено 60 образцов угловых соединений L-типа (30 на сжатие, 30 на растяжение) и 30 четырехэлементных шкафов для испытаний на сопротивление статическому моменту и жесткость.Всего в этом исследовании было подготовлено и протестировано 90 образцов.

Таблица 1. Экспериментальный план исследования

Подготовка и построение образцов

Угловые соединения L-образные

У каждого экземпляра было по две части, названные лицом и прикладом. Размеры лицевого элемента составляли 320 200 мм для всей толщины панели, а размеры стыкового элемента составляли 320 182 мм для панелей толщиной 18 мм, 320 x 184 мм для панелей толщиной 16 мм и 320 x 185 мм для PW толщиной 15 мм. панель (рис.1). Члены соединялись друг с другом 3 винтами. Стальные шурупы для дерева с крестообразным шлицем 4 x 50 мм и углом резьбы 40 ± 3 градуса были использованы для создания угловых соединений четырехэлементных шкафов в соответствии с тем, что обычно используется в мебельной промышленности. Диаметр корня, внешний диаметр и резьба на шаг составляли 2,4 ± 0,25, 4,0 ± 0,3 и 1,8 мм для винтов соответственно.

Винты забивались по центру толщины стыкового элемента, в котором были просверлены пилотные отверстия. На рисунке 1 показано типичное размещение винтов в угловых соединениях L-типа, использованных в данном исследовании.Диаметр пилотных отверстий составлял примерно 80% диаметра основания шурупов, а глубина пилотных отверстий была равна примерно 75% глубины проникновения шурупов (Eckelman 2003). Образцы угловых соединений L-типа перед испытанием хранили в камере кондиционирования при 20 ºC ± 2 и 65 ± 3% относительной влажности, чтобы избежать колебаний содержания влаги.

Рис. 1. Общая конфигурация образца углового соединения L-типа и типичное расположение винтов (размеры в мм)

Шкафы четырехкомпонентные

Общая конфигурация четырехкомпонентных шкафов, использованных в данном исследовании, показана на рис.2. Четырехэлементные шкафы были изготовлены из панелей PB и MDF толщиной 16 мм и 18 мм и панелей PW okoume ( Aucoumea klaineana ) толщиной 15 мм и 18 мм. Четырехсторонний шкаф состоит из верхней, нижней и боковых панелей из того же материала. Четырехэлементные шкафы были сконструированы путем сборки боковых панелей на верхнюю и нижнюю панели. В конструкции испытательных шкафов используются полноразмерные листы 3660 x 1830 мм из ПБ и МДФ толщиной 18 мм, полноразмерные листы 2800 x 2100 мм из ПБ толщиной 16 мм, полноразмерные листы 2440 x 2100 мм из МДФ толщиной 16 мм, 2200 Полноразмерные листы толщиной 1700 мм PW толщиной 16 и 18 мм были разрезаны на верхнюю, нижнюю и боковые панели; затем эти панели были рассчитаны на окончательные ширину и длину элемента.Окончательные размеры каждого четырехстороннего ящика были основаны на обычно используемых размерах навесного шкафа: высота 650 мм, глубина 320 мм, ширина 650 мм. Все процедуры сборки и сборки были такими же, как и при сборке угловых соединений L-типа, чтобы обеспечить разумное сравнение.

Точно так же четырехэлементные шкафы хранились в камере кондиционирования при 20 ºC ± 2 и относительной влажности 65 ± 3% перед испытанием, чтобы также избежать колебаний содержания влаги.

Фиг.2. Общая конфигурация и диаграмма деформации четырехэлементного шкафа, поддерживаемого в трех точках при статическом испытании (размеры в мм)

Методы испытаний и нагружения

Физические и механические свойства PB, MDF и PW были испытаны в соответствии с процедурами, описанными в ASTM D 4442 (2003) и ASTM D 1037 (2001). Кроме того, сила фиксации болтов панелей PB, MDF и PW с краев и лицевых сторон была определена в соответствии с процедурами, установленными Erdil et al. (2002). Диаметр и глубина проникновения пилотных отверстий были такими же, как при сборке углового соединения L-типа и четырехэлементных шкафов, чтобы обеспечить разумное сравнение. Все испытания крепления винтов проводились на универсальной испытательной машине с усилием 50 кН. Скорость нагружения 2 мм / мин. Предельные нагрузки были приняты как прочность удержания материалов винтами.

Испытания на сопротивление моменту

Все испытания проводились на универсальной испытательной машине мощностью 50 кН при скорости нагружения 6 мм / мин (рис.3). В установке для испытания на растяжение нижняя часть каждой из двух опор шарниров была помещена на ролики так, чтобы два соединительных элемента могли свободно перемещаться наружу и оставаться свободными от ограничений при нагрузке на шарнир. Нагрузка продолжалась до тех пор, пока в образцах не произошло разрушение или полное разделение. Значения предельной приложенной нагрузки, F , измеренные в Н, были преобразованы в соответствующие значения моментного сопротивления с помощью выражений: M c = L c x F и M t = L t x F / 2, для сжатия и растяжения соответственно. M c и M t , измеренные в Нм, представляют собой моментные сопротивления для образцов, подвергнутых нагрузкам сжатия и растяжения, соответственно. Моментные рычаги ( L c , L t ) были рассчитаны как 0,129 м (панель толщиной 18 мм), 0,130 м (панель толщиной 16 мм) и 0,131 м (панель толщиной 15 мм) и использовались в качестве постоянное значение, соответственно, для нагрузки сжатия и растяжения.

Рис.3. Диаграмма, показывающая формы нагружения образцов, подвергнутых сжатию (а) и растяжению (б). Буква «R» обозначает силу реакции (размеры в мм).

Статические испытания четырехместных шкафов

Четырехэлементные шкафы были испытаны на статические нагрузки, и были составлены диаграммы сила-прогиб для оценки жесткости четырехэлементных шкафов. На рис. 2 показаны условия нагрузки и поддержки четырехэлементных шкафов.

Все испытания проводились на универсальной испытательной машине с усилием 50 кН при скорости нагружения 6 мм / мин.Нагрузка прикладывалась со свободного угла. Сам четырехсторонний шкаф был закреплен на этом основном каркасе с помощью трех опор. Эти опоры были собраны на столе с помощью гаек и болтов. Сначала были протестированы некоторые случаи для определения предельных разрушающих нагрузок. Значения усилий и прогиба в случаях регистрировались до 70% — 80% этих предельных разрушающих нагрузок. Во время статических испытаний были зафиксированы виды отказов и прогибы в вертикальном ( Y ) направлении. Значения жесткости были рассчитаны в Н / мм путем нескольких измерений нагрузки vs. отклонение в упругом, очевидно линейном диапазоне, а затем подгонка их в линию регрессии методом наименьших квадратов.

Статистический анализ данных

Несмотря на то, что в исследовании использовались три различных типа панелей, в анализе было описано шесть уровней для одного фактора (типа панели), чтобы практически сопоставить влияние толщины с фактором типа панели; , то есть вместо двух факторов (тип панели и толщина панели) была использована процедура однофакторного дисперсионного анализа.Основная причина, побудившая использовать этот подход, заключалась в том, что толщина панелей PW отличалась от других. Подводя итог, были выполнены односторонние процедуры общей линейной модели ANOVA для отдельных данных для моментных сопротивлений угловых соединений L-типа при нагрузках сжатия и растяжения и значений жесткости четырехэлементных шкафов с целью анализа влияния типа панели на моментное сопротивление. угловых соединений L-образного типа и значений жесткости четырехчленных шкафов.

Результаты

ANOVA показали, что моментные сопротивления угловых соединений L-типа и жесткость четырехэлементных шкафов статистически различались на уровне значимости 5% (таблица 2).

Процедура множественных сравнений с наименьшей значимой разницей (LSD) на уровне значимости 5% была проведена для определения средних различий моментных сопротивлений угловых соединений и значений жесткости четырехэлементных шкафов, испытанных с учетом результатов дисперсионного анализа, упомянутых выше.

Таблица 2. Результаты дисперсионного анализа для моментных сопротивлений при нагрузках на сжатие и растяжение, а также значения жесткости

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Физико-механические свойства материалов, использованных в испытаниях, приведены в таблице 3 . Модуль сдвига панелей МДФ показал более высокие значения, чем у панелей PW и PB. На жесткость четырехкомпонентных шкафов влиял модуль сдвига панелей. Самые высокие значения модуля сдвига наблюдались для МДФ 18 мм, а самые низкие значения были получены для 18 мм ПБ. За исключением панелей МДФ для значений модуля сдвига, было определено, что менее толстые панели давали более высокую жесткость, чем панели более толстых с точки зрения как модуля сдвига, так и значений прочности IB (внутреннего связывания).

Для панелей МДФ, 18-миллиметровые панели в среднем примерно на 8% больше, чем 16-миллиметровые. В аналогичном исследовании сопротивления изгибающему моменту угловых соединений было показано, что значения модуля упругости и модуля жесткости МДФ выше, чем у ПБ (Maleki et al. 2012), как и ожидалось.

Таблица 3. Физические и механические свойства панелей, использованных в исследовании

Сила удержания винтов (от края и торца) из ПБ, МДФ и ПВ, использованных в испытаниях, представлена в Таблице 4.16 мм PB и 15 мм PW дали более высокую прочность удержания винта от края, чем 18 мм PB и PW, соответственно. Для панелей МДФ различия в силе удержания шурупов на кромках панелей 16 мм и 18 мм не были значительными. Можно ясно видеть, что согласно результатам, было обнаружено, что сила удержания панелей винтами от края и прочность панелей IB значительно больше влияет на жесткость четырехэлементных шкафов, чем на модуль сдвига панелей. Таким образом, можно утверждать, что жесткость четырехэлементных шкафов зависела от жесткости соединения больше, чем от свойств отдельных панелей, таких как MOE и модуль сдвига.Согласно результатам, приведенным в Таблице 3, панели PW толщиной 15 мм показали на 34% более высокую прочность IB, чем панели PW 18 мм, а в соответствии с Таблицей 4, панели PW толщиной 15 мм показали на 20% большую прочность удержания винтов от края, чем панели. панелей PW 18 мм.

Логично предположить, что сила удержания винта от края и прочность панелей IB отражают жесткость соединений. Сила удержания винтами 18 мм панелей MDF и PW с лицевой стороны оказалась выше, чем 16 мм MDF и 15 мм PW, соответственно.Напротив, для панелей PB 16 мм панели давали более высокую прочность крепления винтами с лицевой стороны, чем панели 18 мм. Vassiliou (2005) аналогичным образом обнаружил, что MDF имеет более высокую прочность крепления винтов, чем PB. Они сравнили различные типы винтов и определили, что МДФ обеспечивает на 40% большую прочность крепления винтов, чем ПБ, для винтов того же типа.

Таблица 4. Прочность удерживания винтов панелей, используемых при изготовлении образцов

* В скобках указаны коэффициенты вариации (COV)

Установлено, что режимы разрушения угловых соединений L-типа аналогичны.Все совместные отказы произошли между 60 и 90 секундами. Угловые соединения L-типа открывались медленно, а не внезапно. Разрушение соединений, изготовленных из PB, MDF и PW, началось с вдавливания головок винтов в торцевой элемент с последующим отрывом винтов от стыковых элементов вместе с некоторым материалом сердечника вместе с расщеплением кромок вокруг винтов. Образцы PB показали большее количество материала сердечника, прикрепленного к винтам, чем образцы MDF и PW. Раскол вокруг винтов у образцов МДФ был больше, чем у ПБ.

При испытаниях на жесткость к корпусам прикладывались статические нагрузки до 70–80% предельных разрушающих нагрузок; поэтому ожидаемые типичные прогибы отдельных панелей и целых корпусов произошли.

Таблица 5. Среднее моментное сопротивление угловых соединений L-типа и жесткость четырехэлементных шкафов

LSD критическое значение для растяжения = 7,849 Нм, для сжатия = 8,826, для жесткости = 41,21 Н / мм , HG: однородная группа

Средние значения моментного сопротивления угловых соединений L-типа и значения жесткости четырехэлементных шкафов и их коэффициенты вариации приведены в таблице 5.Результаты испытаний показали, что на моментное сопротивление угловых соединений L-типа и значения жесткости четырехэлементных шкафов существенно влияли тип панели и ее толщина. В целом, угловые соединения L-образного типа и четырехэлементные шкафы, изготовленные из 15 мм PW, показали самые высокие показатели.

Значительную разницу между PW 15 мм и 18 мм можно объяснить разницей в толщине. Также можно предположить, что 15 мм PW имеет более высокое качество изготовления, где 15 мм PW в основном демонстрируют более высокие механические свойства (MOE, MOR и IB), чем 18 мм PW.Образцы, изготовленные из МДФ, показали более высокие значения, чем образцы, изготовленные из ПБ, для двух уровней толщины. Эти различия в значениях моментного сопротивления и жесткости можно объяснить различиями в плотности и механических свойствах, таких как прочность на изгиб ( MOR ), прочность внутренней связи ( IB ), модуль сдвига ( G ) и прочность удержания винта, равная панели. Фактом является то, что большинство прочностных свойств, особенно крепление винтов, у PW выше, чем у MDF, аналогично плотность и большинство прочностных свойств MDF выше, чем у PB.

Моментное сопротивление угловых соединений L-типа

Таблица 5 дает сравнительные ранжированные средние значения моментного сопротивления угловых соединений L-типа при растяжении и сжатии относительно влияния взаимодействия типа панели и толщины панели. Наибольшие моментные сопротивления были получены у образцов 15 мм PW, 16 мм MDF, 18 мм PW и 18 мм MDF при растягивающих нагрузках. Однако различия моментных сопротивлений между образцами, построенными из упомянутых панелей, не были статистически значимыми.Наименьшие моментные сопротивления были получены у образцов из ПБ толщиной 18 мм. При сжимающих нагрузках наибольшие моментные сопротивления наблюдались у образцов PW 18 мм. Наименьшие значения моментного сопротивления были получены для образцов из полибутилена толщиной 18 мм как при растяжении, так и при сжатии.

Группирование данных для соединений, подвергшихся испытанию на растягивающую нагрузку, дало среднее моментное сопротивление 81,42 Нм, в то время как группирование данных для соединений, испытанных при сжимающей нагрузке, дало среднее значение предельного моментного сопротивления, равное 73.70 Нм.

Жесткость четырехэлементных шкафов

Таблица 5 показывает ранжированные средние сравнения значений жесткости четырехэлементных шкафов, испытанных в отношении взаимодействия типа материала и толщины. Результаты показали, что самые высокие значения жесткости были получены в четырехэлементных шкафах PW толщиной 15 мм, 196,6 Н / мм, что на 52,4% выше, чем у следующего по величине материала по жесткости — МДФ 16 мм. Предполагается, что при изготовлении корпусов произошли некоторые отличия по жесткости соединений.Наименьшие значения жесткости были получены в четырехсекционных шкафах из ПБ 18 мм.

Согласно результатам испытаний, четырехэлементные шкафы толщиной 15 или 16 мм показали значительно более высокие значения жесткости по сравнению с панелями толщиной 18 мм. Значения жесткости четырехэлементных шкафов PB 16 мм были выше, чем четырехэлементных шкафов PW 18 мм. Лучший материал — PW, оптимальная толщина — 15 мм. Как и следовало ожидать, значения модуля жесткости отдельных панелей и полных четырехэлементных шкафов сильно взаимосвязаны.

В целом было обнаружено, что толщина в большей степени влияет на жесткость четырехэлементных шкафов. При увеличении толщины панелей жесткость четырехэлементных шкафов значительно уменьшилась.

ВЫВОДЫ

В этом предварительном исследовании было исследовано влияние типа панели и толщины панели на моментное сопротивление угловых соединений L-типа и значения жесткости четырехэлементных шкафов, предполагая, что все угловые соединения L-типа и четырехэлементные шкафы были собраны и изготовлены. однородно.

Результаты показали, что четырехэлементные шкафы, изготовленные из панелей толщиной 15 мм или 16 мм, имеют более высокие значения моментного сопротивления и жесткости, чем панели толщиной 18 мм. Кроме того, было определено, что среди материалов PW показал более высокие характеристики, чем MDF и PB, как и ожидалось. Поэтому при производстве корпусов можно рекомендовать 15 мм PW в качестве типа панели вместо 18 мм и МДФ, ПБ. Однако производственные затраты и непокрытые поверхности PW — это проблемы, которые необходимо преодолеть, чтобы использовать их в мебельной промышленности.

Наконец, можно сделать вывод, что механические свойства конструкции углового соединения четырехэлементных шкафов с винтами сильно зависят от типа и толщины панели, если другие факторы (размер винта, типы винтов, центры винтов, и т. Д. .) Остаются постоянными. . Это исследование предоставляет ключевую информацию о том, как тип и толщина панели повлияли на угловые соединения корпусной мебели и свойства жесткости. Дальнейшая работа будет включать изучение потенциальных решений для использования четырехсторонних шкафов PW в мебельной промышленности.

ССЫЛКИ

Американское общество испытаний и материалов (ASTM). (2001). «Стандартные методы испытаний для оценки свойств древесных волокон и древесно-стружечных панелей», ASTM D1037-99.

Американское общество испытаний и материалов (ASTM). (2003). «Стандартные методы испытаний для прямого измерения содержания влаги в древесине и древесных материалах», ASTM D4442-92.

BioMatNet (2003). «Композитные панели с высокой добавленной стоимостью за счет переработки отходов лигноцеллюлозных материалов», проект QLK5-1999-01221.Заключительный отчет. Европейская комиссия. Брюссель.

Цай, Л., и Ван, Ф. (1993). «Влияние жесткости углового соединения на прогиб корпусной мебели», Holz als Roh- und Werkstoff 51, 406-408.

Экельман, К. А. (1967). «Мебельная механика: анализ панельной корпусной и корпусной мебели», Purdue Univ. Agri. Expt. Sta. Прог. Репт. №: 274, West Lafayette, Ind.

Экельман, К. А. (2003). «Учебное пособие по проектированию изделий и прочному дизайну мебели», Purdue Univ., Вест-Лафайет, Индиана, .

Erdil, Y.Z., Zhang, J., and Eckelman, C.A. (2002). «Удерживающая способность шурупов для фанеры и ориентированно-стружечной плиты», Forest Prod. J. 52 (6), 55-62.

Kasal, A., Zhang, J., Yuksel, M., and Erdil, Y.Z. (2008). «Влияние размеров винтов на несущую способность и жесткость пятисторонней мебели, изготовленной из ДСП и ДВП средней плотности», Forest Product Journal 58 (10), 25-32.

Котас, Т.(1957). «Теоретический и экспериментальный анализ конструкции шкафа», Совет по развитию мебели, Res. Репт. №: 6, Лондон .

Котас, Т. (1958a). «Жесткость корпусной мебели», Prezem. Drzenwy. №: 10 и 11: стр. 10-14, 15-18, Варшава.

Котас, Т. (1958b). Руководство по дизайну корпусной мебели , Pergamon Press, Нью-Йорк.

Лин, С. К., и Экельман, К. А. (1987). «Жесткость мебельных корпусов с различными конструкциями шарниров», Forest Product Journal 37 (1), 23-27.

Maleki, S., Haftkhani AR, Dalvand M., Faezipour M. и Tajvidi M. 2012. «Сопротивление изгибающему моменту угловых соединений, построенных с помощью шлицевого соединения, при диагональном растяжении и сжатии», Journal of Forestry Research 23 (3), 481-490

Танкут, А. Н., Танкут, Н. (2009). «Исследования влияния типов крепежа, клея и композитных материалов на прочность угловых соединений в конструкции корпусной мебели», Материалы и конструкция 30, 4175-4182.

Танкут, А. Н., Танкут, Н. 2010. «Оценка влияния типа и толщины кромочной ленты на прочность угловых соединений в корпусной мебели», Материалы и конструкция 31, 2956-2963.

Статья подана: 4 апреля 2014 г .; Рецензирование завершено: 18 июня 2014 г .; Доработанная версия получена и принята: 20 августа 2014 г .; Опубликовано: 2 сентября 2014 г.

Как применять ДВП в мебельных изделиях

ДВП

, также известное как древесноволокнистая плита высокой плотности (HDF) , является отличным выбором для изготовления широкого спектра изделий.Он чем-то похож на древесноволокнистую плиту средней плотности (МДФ) и ДСП, но по своей конструкции делает ее на плотнее и прочнее, чем другие материалы. Он изготовлен из взорванных древесных волокон, которые сильно сжимаются под действием тепла и давления в процессе мокрой обработки, а , в отличие от цельной древесины, очень однородный, без зерен.

Tablex, экологически чистый древесноволокнистый картон от Betanzos HB, входит в число лучших древесноволокнистых плит высокой плотности , используемых в производстве мебельных изделий.

Почему ДВП отлично подходит для изготовления мебели?

Прежде чем быть принятым в другие области применения, такие как панели , напольные покрытия, украшения, строительство и упаковка, , среди прочего, ДВП долгое время использовался для разработки широкого спектра мебельной продукции. Его универсальность, физическая и механическая стойкость, а также хорошая реакция на влажность делают его отличным выбором материала для различных типов мебельной продукции, включая интерьер диванов , днища ящиков, конструкции основания кроватей, спинки мебели, комоды ящиков, офисные столы и многое другое. .

Древесные плиты HDF

имеют одинаковую толщину, плотность и внешний вид. Во время строительства в процессе могут быть добавлены некоторые материалы для улучшения определенных свойств древесноволокнистого картона, таких как устойчивость к влаге и истиранию, , а также для повышения его прочности и долговечности. Кроме того, древесноволокнистые плиты HDF можно легко резать, фрезеровать, формировать и сверлить с помощью стандартных рабочих инструментов, что позволяет плотникам легко использовать их в производстве мебели .

Плита ХДФ может быть надежно приклеена или закреплена гвоздями, шурупами или скобами. Еще одна причина, по которой с ней легко работать во многих областях применения в мебельном строительстве. ДВП высокой плотности также можно ламинировать с помощью различных покрытий, таких как бумажные покрытия, ламинированная бумага, керамика, пластик, шпон и винил , чтобы придать им особый желаемый вид мебели. Например, древесный шпон можно приклеить к плите HDF, чтобы придать ей вид твердой древесины.

Основные преимущества ДВП по сравнению с мебельной продукцией:

- Устойчивость к погодным условиям — Древесноволокнистая плита высокой плотности отлично переносит или противостоит влаге, истиранию, температуре, пятнам и выцветанию.

- Простота работы — плиты HDF упрощают работу как плотникам, так и домашним мастерам. Доски можно легко разрезать, формировать, фрезеровать и просверливать с помощью стандартных рабочих инструментов. Их также можно легко закрепить шурупами, скобами или гвоздями.

- Отделки по индивидуальному заказу — ДВП можно ламинировать с различными покрытиями для достижения определенной желаемой отделки мебели, например, из массива дерева.

- Прочность и долговечность — ДВП из-за своей высокой плотности обеспечивает большую прочность мебельной продукции и, следовательно, гарантирует им более длительный срок службы по сравнению с другими материалами, такими как древесно-стружечные плиты, которые могут легко расколоться или потрескаться.

Руководство по физическому применению древесноволокнистых плит в мебельных изделиях

При использовании плит HDF в строительстве мебели существует несколько ключевых рекомендаций , которых человек должен придерживаться для достижения успешных результатов.Сюда входят:

Что делать при раскрое ДВП?

Для резки древесноволокнистых плит высокой плотности рекомендуется использовать торцовочную пилу , поскольку она больше подходит для выполнения прямых пропилов. Циркуль или копировальная пила могут использоваться, когда резка изогнутых, неровных или вдоль внутренних краев. Электропила может применяться, когда требуется скорость и обширная резка.

Для создания рисунков и узоров на доске, чтобы придать мебели уникальную отделку или внешний вид, рекомендуется использовать инструмент для надрезания.Помните, что перфорированный картон или перфорированный картон Tablex легко доступны, поэтому нет необходимости делать ненужные перфорации в вашем дизайне. Круглые отверстия могут быть созданы с помощью спирального сверла или скобы и сверла, а неровные края могут быть сглажены мелкозернистой наждачной бумагой. Hardboard также отлично подходит для лазерной / плазменной резки с числовым программным управлением.

Кондиционирование панелей ДВП

Перед нанесением древесноволокнистые панели должны быть хорошо кондиционированы в течение не менее 48 часов перед нанесением , поставив их по отдельности на длинный край.Это позволяет им, как и в случае с любыми деревянными панелями, уравновеситься с существующими условиями в помещении перед нанесением.

Обрамление и крепление плит ХДФ при строительстве

Плиты HDF

следует прикреплять только к прямым элементам каркаса, которые обладают адекватными свойствами удерживания гвоздей. Твердая подкладка необходима для досок толщиной менее 3/16 дюйма.

Гвоздями и шурупами ДВП

При забивании гвоздями в первую очередь следует закрепить центр доски, а остальную часть доски — от центра к краям. Прибивание гвоздями должно выполняться перпендикулярно к поверхности и на расстоянии 8 дюймов друг от друга на промежуточных опорах, но 4 дюйма по краям. Рекомендуются гвозди с кольцевым стержнем, и они должны быть достаточно длинными, чтобы проникать в основание гвоздя не менее чем на дюйма.

Головки гвоздей можно скрыть, погрузив их под поверхность плиты и заполнив отверстия для гвоздей подходящим материалом перед грунтованием. Не рекомендуется забивать доски толщиной менее 3/16 дюйма.

При прикручивании досок необходимо предварительное просверливание.

- Использование клея — Клеи можно использовать, когда требуется скорость в конструкции мебели или когда плиты HDF имеют толщину менее 3/16 дюйма. Однако при использовании клеевого средства многие экологические характеристики бордюра будут потеряны.

- Отделка — Поверхность мебельного изделия должна быть чистой и сухой при подготовке к отделке. Первый слой следует наносить очень аккуратно, и он должен быть совместим с последующими верхними покрытиями.Здесь важны инструкции производителя.

ДВП высокой плотности — один из лучших материалов для изготовления мебели. Их преимущества огромны, и поставщики плит высокой плотности или поставщики древесноволокнистых плит высокой плотности могут обозначить для вас еще больше преимуществ плит HDF для вашего конкретного применения.

Если вы профессиональный покупатель (торговец деревом, импортер или дистрибьютор) , заинтересованный в получении дополнительной информации о ДВП и возможностях, обратитесь в нашу международную группу продаж . Betanzos HB — производитель из Испании. Мы производим продукцию в соответствии с высокими стандартами ЕС в отношении качества и юридической безопасности , а также , который также защищен стабильным обменным курсом евро.

Работа с МДФ — FineWoodworking

Следующая статья впервые была размещена в нашем новом номере стенда «Встраиваемые» в 2006 году.

Рискуя вызвать презрение некоторых пуристов, я здесь, чтобы сделать смелое заявление: для окрашенных краснодеревщиков нет лучшего и более подходящего продукта, чем ДВП средней плотности (МДФ).И практически любой вид, доступный в качестве облицовки фанеры лиственных пород, также доступен с сердечником из МДФ.

Нет, конечно, идеального материала, но в случае с МДФ плюсы намного перевешивают минусы. МДФ недорого и чрезвычайно прочен, а его толщина всегда остается неизменной (в отличие от большинства фанеры). В некотором смысле использование МДФ более экологично, чем использование твердых пиломатериалов, поскольку существует неисчерпаемый возобновляемый запас сырья, из которого изготавливается МДФ, — запаса, который будет доступен для будущих поколений.С другой стороны, листы МДФ тяжелые, и пыль, которая поднимается при резке и фрезеровании материала, в лучшем случае может раздражать; в худшем случае, чрезмерное воздействие может быть опасным для здоровья.

Что такое МДФ?

До проведения исследований для подготовки этой статьи я мало знал о МДФ, кроме того, что это древесный композит. Я получил в руки отраслевые документы, которые описывают состав и производство МДФ в терминах, которые звучат почти так же, как и в медицинских школах: целлюлозные волокна, трахеиды, пендисторы и дефибраторы.Проще говоря, большинство МДФ можно определить как панели, изготовленные из древесины, измельченной до крошечных волокон, нагретой, смешанной с клеем, спрессованной до постоянной толщины, высушенной и разрезанной по размеру.

В отрасли различают три класса плотности МДФ: низкую (вес менее 40 фунтов на куб. Фут), стандартную (от 40 до 50 фунтов на куб. Фут) и высокую (более 50 фунтов на куб. Фут). . на куб. фут). И, как и любой другой продукт, производимый на конкурсной основе, существует огромное разнообразие видов и качества, даже в пределах марки стандартной плотности, составляющей большую часть производимой и продаваемой МДФ.Узнайте больше о строительстве из МДФ.

Смолы карбамидоформальдегидные (УФ) были основным клеем для промышленности композитных панелей с момента ее создания вскоре после Второй мировой войны. Смолы UF придают готовым панелям прочность и стабильность по разумной цене, но обладают лишь ограниченной влагостойкостью. Они также выделяют небольшое количество формальдегида, который может раздражать глаза и дыхательную систему и, возможно, вызывать более серьезные проблемы со здоровьем у людей с крайней чувствительностью к нему.Если вы или член вашей семьи относитесь к этой категории, вы можете купить панель без формальдегида. Корпорация Medite производит Medex и Medite II — влагостойкие панели МДФ для внутренних работ, выделяющие чрезвычайно низкий уровень формальдегида.

Смолы UF, обогащенные меламином, и фенолформальдегидные (PF) смолы — это клеи, которые иногда используются для повышения водостойкости конечного продукта. По той же причине для изготовления панелей из агрофибров используются метилдиизоцианатные клеи. Водонепроницаемого МДФ не существует, но Medex, который был разработан для неструктурных применений с высокой влажностью, таких как столешницы, шкафы для ванных комнат, плинтусы и окрашенные подоконники, имеет высокую водостойкость.

«Руководство для покупателей и спецификаторов», опубликованное Ассоциацией композитных панелей, перечисляет несколько предприятий в Канаде, которые производят МДФ для наружного применения, используя в качестве сырья ель и сосну.

Для поверхностей, которые будут окрашены, МДФ не имеет себе равных.