Калькулятор расчета пеноблоков

Строительные блоки из ячеистого пенобетона в последние 30-40 лет стали использоваться намного активнее благодаря своим улучшенным технико-эксплуатационным характеристикам. Состав пенобетона уникален: это, кроме портландцемента и воды, пенообразователь, который в определенных условиях при изготовлении изделий начинает выделять газы, образующие пустотелые ячейки в материале.

Поэтому изделие после застывания рабочей массы получается легким и прочным. Пенобетон идеален для малоэтажного и индивидуального строительства, так как технология производства ячеистых кирпичей дешевая, а конструктивные единицы – прочные и долговечные. Но необходимо знать точный расход на 1 кубический метр. Чтобы не тратить лишние деньги на их приобретение, воспользуйтесь нашим калькулятором расчета пеноблоков.

Содержание

- В чем преимущества и недостатки газобетона?

- Преимущества

- Недостатки

- Размеры блоков и размеры кладки

- Порядок кладки блоков

- Как рассчитать количество пеноблоков для строительства дома

Пенобетон, или газобетон – стройматериал, из-за своей дешевизны и надежности очень распространенный. Кроме того, существует еще много положительных свойств и характеристик, на которые застройщики обращают внимание в первую очередь. Для блоков стандартного размера 20х30х60 мм это такие параметры:

Кроме того, существует еще много положительных свойств и характеристик, на которые застройщики обращают внимание в первую очередь. Для блоков стандартного размера 20х30х60 мм это такие параметры:

- Высокий коэффициент теплоизоляции – его значения указаны в таблице ниже. Здания не требуют дополнительного утепления;

- Быстрый монтаж на специальный клей для пеноблоков. Маленький зазор между изделиями обеспечивается высокой точностью размеров строительных изделий, поэтому качество соединения увеличивается, а расход клея для пеноблоков на 1 м2 уменьшается на 20-25%. Кроме того, больший, чем у кирпича, размер также позволяет увеличить скорость кладки;

- Дешевое производство и недорогой строительный процесс за счет экономии на доставке и перемещению по стройплощадке.

| Строительный материал | Марка | Теплопроводность Вт/м°С | |

| Песок | Зола | ||

| Теплоизоляционный | D300 | 0,09 | 0,09 |

| D400 | 0,11 | 0,1 | |

| D500 | 0,13 | 0,13 | |

| Конструкционно-теплоизоляционный | D500 | 0,14 | 0,14 |

| D600 | 0,15 | 0,14 | |

| D700 | 0,19 | 0,16 | |

| D800 | 0,22 | 0,19 | |

| D900 | 0,25 | 0,21 | |

| Пеноблок конструкционный | D1000 | 0,3 | 0,234 |

| D1100 | 0,35 | 0,27 | |

| D1200 | 0,39 | 0,3 | |

| Штукатурный слой | — | 0,59 | — |

| Кирпичное сооружение | — | 0,57 | — |

Существует и два основных отрицательных момента:

- Высокий коэффициент влагопоглощения на куб.

Этот недостаток исправляется гидроизоляцией стен здания, что делает строительство дороже;

Этот недостаток исправляется гидроизоляцией стен здания, что делает строительство дороже; - Уменьшенная, в сравнении с бетоном и кирпичом, прочность. Срок эксплуатации сооружений из пенобетона – до 50-100 лет;

- Непрезентабельный экстерьер изделий, заставляющий прибегать к наружной отделке зданий.

Преимущества

При соблюдении ГОСТ в производстве пеноблоков его достоинства заключаются в следующем:

- Прочность изделия может достигать значения 1200кг/м2;

- Длительный срок службы – до 50-100 лет при правильных условиях эксплуатации;

- Легкий вес (35 кг при размерах 20х30х60 см, или 580 кг на куб), упрощенный монтаж и, за счет этого, сокращение времени строительства;

- Благодаря небольшому весу всего сооружения, для здания из пеноблоков можно возводить МЗЛФ или столбчатый фундамент, что значительно дешевле других проектов;

- Низкая теплопроводность (0,1-0,4 Вт/м°С) и высокий коэффициент звукоизоляции (48 Дб на квадратный метр) благодаря пористой структуре материала;

- Высокая огнестойкость (группа НГ) и пожаробезопасность;

- Легкость в механической обработке: блоки легко режутся, пилятся, строгаются и сверлятся.

Это качество позволяет быстро и легко прокладывать в стенах из пеноматериала прокладывать трассы для различных инженерных коммуникаций;

Это качество позволяет быстро и легко прокладывать в стенах из пеноматериала прокладывать трассы для различных инженерных коммуникаций; - Низкая стоимость производства пеноблоков, низкий расход клея на пеноблоки;

- Высокая биологическая стойкость – здание не склонно к грибковым заболеваниям и развитию плесени на пенобетонных стенах;

- Поддержание в доме из пенобетонных изделий оптимального микроклимата из-за его пористости, позволяющей стенам «дышать».

| Свойства | Параметр |

| Масса | Вес — от 6 до 35 кг |

| Плотность | Обозначение – D, значение — 500-1300 кг/м3 |

| Размеры | Стандартный блок имеет размер 20х30х60 см |

| Влагопоглощение | 15-20% на 1 м3 |

| Теплопроводность | 0,1-0, 5 Вт/М°К |

| Предел прочности на сжатие | 2,0-7,0 МПа |

| Состав | Цемент, пенообразователь, песок, вода |

| Звукопоглощение | ≤ 48 Дб |

Недостатки

Главный и самый распространенный недостаток пеноблоков – несоблюдение ГОСТ при изготовлении строительных изделий. Из физико-технических показателей отмечаются следующие недостаточно высокие параметры:

Из физико-технических показателей отмечаются следующие недостаточно высокие параметры:

- Каркасная технология строительства, требующая достаточно высоких трудозатрат и высокой квалификации строителей. Хотя строительство из кирпича, дерева или бетона все равно обходится намного дороже;

- Пористость стройматериала – это высокое влагопоглощение, что ухудшает характеристики воздухообмена;

- Необходимость наружной и внутренней декоративной отделки здания из-за малопривлекательного внешнего вида стен из пенобетона;

- Хрупкость материала;

- Отделочные работы рекомендуется проводить только через 2-4 месяца после окончания строительства;

- Пеноблоки необходимо покрывать специальными ЛКМ или слоем штукатурки;

- При укладке изделий на клей для пеноблоков обязательно встраивать арматуру для увеличения прочности и надежности сооружения. Стандартный расход на 1 куб.м. – согласно рекомендациям производителя;

- Длительный набор остаточной прочности после сдачи объекта в эксплуатацию – как минимум, четыре недели;

- Высокая вероятность усадки здания, что может привести к появлению трещин в стенах.

Размеры блоков и размеры кладки

Согласно ГОСТ 13015.1, разработано десять типоразмеров, предназначенных для пеноблока на клей, и восемь — для возведения стен на цементно-песчаном строительном растворе.

Для клеевой кладки разработаны следующие типоразмеры (в см):

- 18,8 х 30,0 х 58,8;

- 18,8 х 25,0 х 58,8;

- 28,8 х 20,0 х 58,8;

- 18,8 х 20,0 х 38,8;

- 28,8 х 25,0 х 28,8;

- 14,4 х 30,0 х 58,8;

- 11,9 х 25,0 х 58,8;

- 8,8 х 30,0 х 58,8;

- 8,8 х 25,0 х 58,8;

- 8,8 х 20,0 х 39,8.

Для цементной кладки разработаны следующие типоразмеры (в см):

- 19,8 х 29,5 х 59,8;

- 19,8 х 24,5 х 59,8;

- 29,8 х 19,5 х 59,8;

- 19,8 х 19,5 х 39,8;

- 29,8 х 24,5 х 29,8;

- 9,8 х 29,5 х 59,8;

- 9,8 х 24,5 х 59,8;

- 9,8 х 19,5 х 39,8.

Максимальное значение длины изделия по ГОСТ 21520-89600 – 60 см.

Порядок кладки блоков

- Кладка начинается с самого высокого угла фундамента;

- Клеевой состав толщиной 5-6 мм наносится на гидроизоляцию фундамента при помощи зубчатого шпателя.

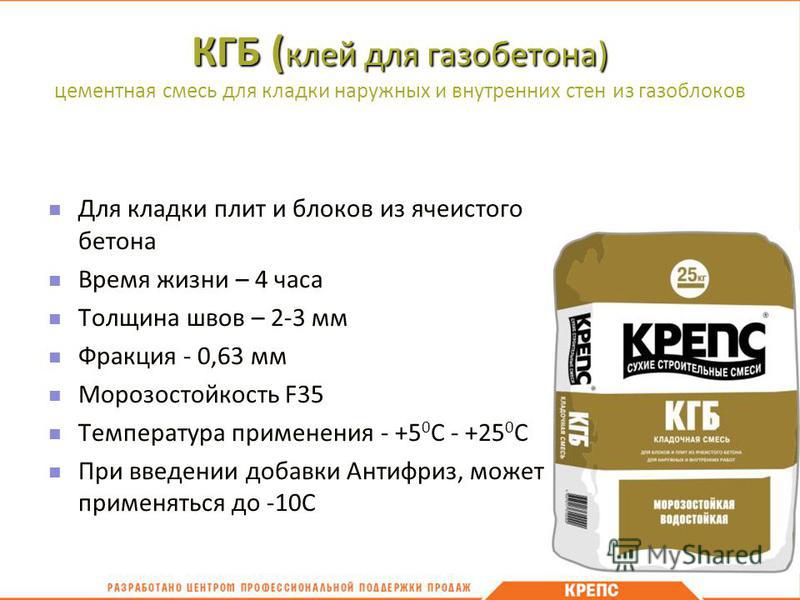

Следующие ряды укладываются на слой клея толщиной 2-3 мм. Расход клеевого раствора на м2 — около 1,5–1,6 кг сухой смеси при толщине слоя 1 мм;

Следующие ряды укладываются на слой клея толщиной 2-3 мм. Расход клеевого раствора на м2 — около 1,5–1,6 кг сухой смеси при толщине слоя 1 мм; - Первые кирпичи устанавливаются по углам основания, чтобы по ним можно было ориентироваться. Блоки должны нависать над цоколем на 30–50 мм, чтобы обеспечить защиту фундамента от влаги;

- Каждый блок уплотняется резиновой киянкой, горизонтальность кладки контролируется строительным уровнем. Для выравнивания ряда используют рубанок;

- Вдоль стены при помощи штробореза на первом ряду прорезается канавка, в которую укладывается арматура;

- Остальные ряды укладываются так же, но со смещением, в шахматном порядке, чтобы обеспечить перевязку блоков между собой;

- Армировать можно не каждый ряд, а через три на четвертый. Кроме арматуры, можно использовать армосетку;

- Внутренние перегородки стыкуются с наружной стеной на 50% по длине пеноблока. Стыки также армируются;

- Для формирования оконных и дверных проемов используются заводские перемычки из пенобетона.

Соединения также усиливаются арматурной связкой;

Соединения также усиливаются арматурной связкой; - После возведения стен по всему периметру коробки и внутренним несущим стенам устанавливается съемная опалубка. Конструкция армируется и заливается бетонным раствором на высоту 200-300 мм;

- После затвердения бетона армопояс утепляется, на него укладываются потолочные плиты перекрытия.

Как рассчитать количество пеноблоков для строительства дома

Чтобы провести точный расчет количества ячеистых блоков, нужны такие значения:

- Толщина внутренних перегородок и несущих стен;

- Периметр здания и высота стен;

- Общий объем всех пустот в здании (окна, двери, другие проемы).

Учитываются попутные отходы из-за хрупкости материала – они составят 3-5%.

Перед тем, как рассчитать общий результат, определяют количество единиц для внутренних перегородок отдельно, для несущих стен – отдельно. Хорошие результаты дает онлайн калькулятор, но можно воспользоваться и ручными расчетами.

- Рассчитывается общая длина стен – перегородок и несущих конструкций;

- Рассчитывается общая площадь проемов;

- Рассчитывается общий объем кладки для перегородок и несущих стен — высота, длина и толщина стены перемножаются, результаты суммируются;

- Из объема стен вычитается объем дверных и оконных проемов;

- Объем кладки делится на объем проемов.

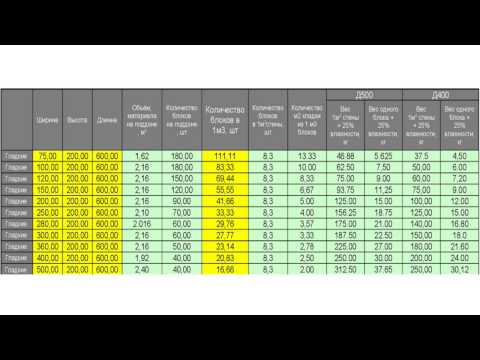

Для несущей кладки используется пеноблок D600 размером 20х30х60 см, объемом 0,036 м3, который укладывается на ребро, по толщине в два слоя. Для внутренних перегородок используется изделие марки D600 размером 10х30х60 см, объемом 0,018 м3, кладка плашмя.

Читайте далее:

Калькулятор расчета бетона при заливке строительных конструкций

Как сделать расчет рулонов обоев, точный калькулятор расчета

Калькулятор расчета котлована, стоимость земляных работ, расчет объема котлована разной формы

Расчет гипсокартона на перегородку — нормы расхода, калькулятор

Калькулятор расчета гипсокартона на потолок

Расход затирки для плитки на 1 м<sup>2</sup> — калькулятор, формула расчета

Расход клея для пеноблоков на 1 м3

Содержание

- Размеры блоков и размеры кладки

- Какой должна быть толщина слоя клея?

- Как максимально уменьшить толщину клеевого слоя?

- Расход клея на кубический и квадратный метр кладки

- Сколько нужно клея на кубометр кладки?

- Сколько нужно клея на 1 кв.

м поверхности стены?

м поверхности стены?

Кладка пенобетонных блоков на клей имеет следующие особенности:

1. Следует использовать блоки точной геометрической формы. Точность выдерживания размеров должна быть в несколько миллиметров.

Если разброс больше 5 – 7 мм, то или вырастет расход клея, или увеличится трудоемкость. Нужно будет каждый уложенный ряд вручную специальной теркой выравнивать по высоте до разницы в 2 – 4 мм на нескольких метрах.

2. Главное правило установки пенобетонных блоков на клей – полное заполнение всех без исключения швов – пустот быть не должно.

В составе клеевых смесей в качестве заполнителей вместо песка, имеющего высокую теплопроводность, используются вермикулиты, перлиты и другие подобные им вещества с низкой теплопроводностью. Поэтому делать «пустошовку» в швах нет никакой необходимости, т.к. тонкий слой не создаст заметных мостиков холода и не увеличит расход на 1 м3.

Клеем заполняются все швы без исключения

При возведении стены клей, выступивший на ее наружную или внутреннюю сторону, нужно снимать сразу, сколько бы его ни было. После его схватывания при удалении наплывов скалыванием можно легко повредить стену.

После его схватывания при удалении наплывов скалыванием можно легко повредить стену.

3. Первый ряд при любой разновидности пенобетонных блоков устанавливается на цементно-песчаном растворе, расстеленном слоем до 2 см на гидроизоляционном слое по верху фундамента.

4. Раскладка клея на стене слоем в 2 – 4 мм производится ковшом с плоской стороной, имеющей зубчатую кромку. Он называется ковш-шпатель. Можно использовать и обычный зубчатый шпатель.

Один из видов ковшей-шпателей

5. Каждый установленный блок выравнивается по уровню резиновым молотком.

Если наружная стена будет отделываться, например, клинкерным кирпичом, то выравнивают внутреннюю плоскость стены. Это позволит уменьшить слой внутренней отделки и расход материала.

6. При кладке в два ряда, клеем нужно заполнять и вертикальные швы между рядами.

7. Если требуется армирование рядов металлической сеткой, то ее устанавливают в канавки, прорезанные штроборезом, дисковой электропилой или болгаркой.

Размеры блоков и размеры кладки

Большая часть пеноблоков, продающихся на рынке, произведена с использованием ГОСТ 21520-89. Наиболее популярными являются пеноблоки, имеющие размеры, в мм:

- 200 х 300 х 600;

- 200 х 200 х 600;

- 100-, 200- , 300- и 400 х 600 х 250 мм;

- 600х300, 588х288, 500х300, 400х200, третий размер у всех – 200 мм.

Используются и полистирол-бетонные блоки – смесь цемента, кварцевого песка и гранулированного пенополистирола.

Их размеры тоже задаются по ГОСТ 21520-89, в мм:

- длина от 598 до 288;

- высота от 298 до 88;

- толщина от 300 до 195.

Наиболее популярными являются пенополистирольные блоки с размерами, в мм:

- стеновые – 588х300х188 и 588х380х300;

- перегородочные – 588×600×92;

- перемычки – 380х300х1300.

Какой должна быть толщина слоя клея?

Сколько нужно клея зависит от того с какой точностью изготовлены пеноблоки.

При точности изготовления в ± 1 мм можно обеспечить швы толщиной от 1,4 до 2 мм. Если точность изготовления ± 2-3 мм, то толщина клея будет не менее 3-4 мм.

Если точность изготовления ± 2-3 мм, то толщина клея будет не менее 3-4 мм.

Использование клея позволяет делать швы толщиной всего несколько миллиметров

При меньшей точности изготовления пеноблоков стоит задуматься о целесообразности использования клея и перейти на цементно-песчаный раствор.

Как максимально уменьшить толщину клеевого слоя?

При несоблюдении толщины слоя клея при кладке и/или низкой точности изготовления, верхняя поверхность уложенного ряда может иметь разброс плоскостности более 2 – 3 мм. Это повлечет за собой увеличение расхода клея на кладку следующего ряда.

Помочь в этом случае могут специальные терки, которыми можно срезать выступающие участки до требуемой величины. Это приведет к увеличению общей трудоемкости, но позволит выровнять ряд и вести стройку дальше.

Расход клея на кубический и квадратный метр кладки

Подходов для определяется количества клеевой смеси существует ровно два, и сформулировать их можно следующим образом.

Сколько нужно клея на кубометр кладки?

Общий объем кладки в кубических метрах (куб. м или м3) можно взять из проекта. Но проект разрабатывается только при серьезном подходе к строительству.

Использование при кладке раствора имеет массу минусов

Если расчет делать самостоятельно, то из общего объема стен в кубометрах нужно вычесть объем (в куб. м), занимаемый окнами, дверьми, в т.ч. и межкомнатными, бетонными перемычками над ними (считаются тоже м3). Нужно учесть и объем монолитного железобетонного пояса под межэтажные и потолочные перекрытия (тоже в куб. м). Но даже такой расчет не даст точного количества, ведь на стену толщиной в 0,45 м его нужно одно количество, а на стену в 0,288 м нужно меньше.

Сколько нужно клея на 1 кв. м поверхности стены?

Тут расчет будет вестись, учитывая общую площадь поверхности только стен, опять же без окон и дверей. При этом наружная площадь естественно будет больше внутренней. И опять не будет учтена толщина стены.

Практический опыт показывает, что количество сухой смеси на 1 м2 шва толщиной в 1 мм колеблется от 1,4 до 1,7 кг. При пересчете на куб. метр и увеличенном шве расход будет от 13 – 15 до 23 – 25 кг.

‘;

blockSettingArray[0][«setting_type»] = 6;

blockSettingArray[0][«elementPlace»] = 15;

blockSettingArray[1] = [];

blockSettingArray[1][«minSymbols»] = 0;

blockSettingArray[1][«minHeaders»] = 0;

blockSettingArray[1][«text»] = ‘

‘;

blockSettingArray[1][«setting_type»] = 6;

blockSettingArray[1][«elementPlace»] = 15;

var jsInputerLaunch = 15;

Поделиться с друзьями:

Калькулятор эпоксидной смолы – Рассчитайте необходимое количество эпоксидной смолы

Этот пост может содержать партнерские ссылки. Мы можем получать небольшую комиссию от покупок, сделанных через них, без каких-либо дополнительных затрат для вас. Вы помогаете поддержке Resin-expert.com

Расчет необходимого количества эпоксидной смолы может быть достаточно сложным. Поэтому для этой цели мы создали калькулятор эпоксидной смолы, с помощью которого можно очень легко рассчитать необходимое количество смолы. Также можно рассчитать правильное соотношение смешивания эпоксидной смолы.

Поэтому для этой цели мы создали калькулятор эпоксидной смолы, с помощью которого можно очень легко рассчитать необходимое количество смолы. Также можно рассчитать правильное соотношение смешивания эпоксидной смолы.

Прямоугольный расчет смолы

Соотношение смешивания смолы и отвердителя зависит от производителя и продукта. Эти характеристики указаны на упаковке.

Расчет смолы

Соотношение смешивания смолы и отвердителя зависит от производителя и продукта. Эти характеристики указаны на упаковке.

Сколько эпоксидной смолы мне нужно?

Расчет для определения необходимого количества эпоксидной смолы представляет собой простой расчет объема. Вы просто умножаете длину заливки на глубину заливки на среднюю ширину заливки, а затем конвертируете в литры. При расчете средней ширины заливки вы можете измерить ширину через каждые 6 дюймов вдоль всей заготовки, а затем разделить на общее количество измерений ширины, которые вы сделали, чтобы определить среднее значение.

Толщина заливки?

Большинство эпоксидных смол предназначены для самовыравнивания и создания слоя толщиной 1/8 дюйма. Это достаточно густо для вас? Если вы пытаетесь создать более толстый слой эпоксидной смолы, вам понадобится намного больше. Если вы хотите создать более тонкое покрытие, вам понадобится меньше, но вам, вероятно, не стоит этого делать. Эпоксидные смолы должны осесть на слой толщиной 1/8 дюйма, что составляет 0,125; легко добавить больше к этому, но очень трудно сделать его тоньше, сохраняя при этом уровень.

Чтобы сделать его более толстым, также необходимо использовать плотину или форму, чтобы удерживать все внутри. Это означает, что вам может не понадобиться столько дополнительной эпоксидной смолы, сколько вы думаете, чтобы создать более толстый слой, поскольку эпоксидная смола не будет стекать. края.

Общее правило для покрытия эпоксидной смолой

Существует общее правило, которое поможет вам понять, сколько эпоксидной смолы вам нужно. Для эпоксидного покрытия один галлон смеси (по полгаллона смолы и отвердителя) покроет двенадцать квадратных футов при толщине 1/8 дюйма. Это может варьироваться в зависимости от бренда, поэтому всегда проверяйте инструкции производителя, чтобы быть уверенным.

Для эпоксидного покрытия один галлон смеси (по полгаллона смолы и отвердителя) покроет двенадцать квадратных футов при толщине 1/8 дюйма. Это может варьироваться в зависимости от бренда, поэтому всегда проверяйте инструкции производителя, чтобы быть уверенным.

Всегда держите под рукой больше эпоксидной смолы, чем вам кажется. Лучше иметь более чем достаточно, чем недостаточно, иначе вам, вероятно, придется заново шлифовать всю поверхность и снова заливать ваш проект.

Заливка слоями

Большинство эпоксидных покрытий, таких как эпоксидная смола для столешниц и барных стоек, требуют тонкой заливки не более ¼ дюйма на одно нанесение. Если эти типы эпоксидных смол залить более толстым слоем, вы рискуете получить ускоренную реакцию, что приведет к нагреву эпоксидной смолы, которая в конечном итоге может треснуть, появиться рыбий глаз или пожелтеть. Понимание желаемой толщины конечного проекта имеет решающее значение для расчета необходимой эпоксидной смолы для данного проекта. Для более глубокой заливки используйте заливочную смолу, которая может заливать до 2 дюймов за один раз.

Для более глубокой заливки используйте заливочную смолу, которая может заливать до 2 дюймов за один раз.

Покрытие инкапсуляции

Если вы будете инкапсулировать элементы в своем проекте, вам может потребоваться дополнительная эпоксидная смола. Все инкапсулируемые элементы должны быть герметизированы перед нанесением слоя эпоксидной смолы. Если эти элементы не будут запечатаны заранее, они могут впитать эпоксидную смолу и в конечном итоге испортить предмет.

Этого можно добиться, погрузив предметы в правильно смешанную порцию эпоксидной смолы или нанеся очень тонкий слой эпоксидной смолы. Запечатывая инкапсулированные предметы, вы можете снизить вероятность образования пузырей на краях/поверхностях инкапсулированных предметов. Не забудьте учесть дополнительную эпоксидную смолу, которая может потребоваться для этого шага.

Объем защитного слоя VS Объем залитого покрытия

Защитный слой представляет собой очень тонкий слой, предназначенный для герметизации поверхности пористой подложки. При наливании эпоксидной смолы на пористую поверхность могут образовываться избыточные пузырьки, поскольку эпоксидная смола впитывается и заполняет все пустоты, что в конечном итоге приводит к выделению воздуха. При нанесении тонкого герметизирующего слоя (т. е. 1/32 дюйма) воздух может подняться к поверхности легче, чем при нанесении более толстого заливочного слоя (т. е. 1/4 дюйма). Кроме того, если в исходном защитном слое появляются дефекты, часто их легче исправить тонким слоем заливки, чем шлифованием через толстую заливку.

При наливании эпоксидной смолы на пористую поверхность могут образовываться избыточные пузырьки, поскольку эпоксидная смола впитывается и заполняет все пустоты, что в конечном итоге приводит к выделению воздуха. При нанесении тонкого герметизирующего слоя (т. е. 1/32 дюйма) воздух может подняться к поверхности легче, чем при нанесении более толстого заливочного слоя (т. е. 1/4 дюйма). Кроме того, если в исходном защитном слое появляются дефекты, часто их легче исправить тонким слоем заливки, чем шлифованием через толстую заливку.

Заливной слой предназначен для окончательного покрытия и часто бывает намного толще. Для большинства эпоксидных смол требуется заливка не более 1/4 дюйма на одно применение. Таким образом, заливочное покрытие часто бывает между 1/8 и 1/4″. Если проект изначально был загерметизирован тонким герметизирующим слоем, то в заливочном слое пузырей должно быть не так много. Именно поэтому этот слой можно наливать более обильно.

Некоторые советы по смешиванию эпоксидной смолы

Наливайте эпоксидную смолу и отвердитель только в чистый пластиковый, металлический или невощеный бумажный стаканчик для смешивания. Не используйте стеклянные или пенопластовые чашки для смешивания, так как эпоксидная смола может растворять многие типы вспененных материалов, таких как пенополистирол. Стеклянные чашки для смешивания не рекомендуются из-за потенциальной опасности выделения экзотермического тепла в результате реакции.

Не используйте стеклянные или пенопластовые чашки для смешивания, так как эпоксидная смола может растворять многие типы вспененных материалов, таких как пенополистирол. Стеклянные чашки для смешивания не рекомендуются из-за потенциальной опасности выделения экзотермического тепла в результате реакции.

Тщательно перемешайте два компонента. При более низких температурах добавьте к перемешиванию еще минуту. Затем соскребите со стенок и дна кастрюли по мере перемешивания. Используйте плоский конец палочки для смешивания, чтобы добраться до внутреннего угла горшка. При отверждении эпоксидной смолы выделяется тепло, поэтому не используйте пенопластовые или стеклянные емкости для смешивания.

Если необходимо добавить какие-либо пигменты, красители, загустители или другие добавки, добавьте их в смешанную эпоксидную смолу и тщательно перемешайте перед заливкой.

Как только эпоксидная смола будет полностью перемешана, ее следует залить или нанести. Не оставляйте эпоксидную смолу в чашке для смешивания дольше, чем это необходимо, так как реакция отверждения уже началась во время смешивания двух компонентов.

Соотношение смешивания смолы по объему или по весу?

Способ смешивания смолы зависит от используемого продукта. Поскольку смола и отвердитель могут иметь разную плотность, их взвешивание не сработает, особенно если вам нужно отмерить большое количество смолы и отвердителя, так как это становится неточным.

Итак, сначала ознакомьтесь с инструкцией производителя о том, как нужно взвешивать – по весу или по объему.

Затем проверьте соотношение смешивания продукта, который вы используете. Литейная смола часто имеет более сложное соотношение смешивания, в то время как «обычная» эпоксидная смола для менее глубоких применений имеет соотношение смешивания 1:1. Но также и более сложные отношения не являются проблемой, так как мы обеспечим вас нашим калькулятором смолы.

Затем вы можете определить полное количество смолы, которое вам нужно, и, если оно больше, вы можете разбить этот объем на меньшие количества смолы и отвердителя, которые вы можете смешать отдельно.

Совет: если вы хотите запечатать поверхность эпоксидной смолой Tabletop, вы можете рассчитать глубину примерно 1/16 дюйма.

[button color=”btn-primary” size=”btn-md” shape=”btn-rounded” контур=”false” block=”false” target=”” rel=”” href=”https://resin- expert.com/en/best-epoxy-resin»] Найдите лучшую эпоксидную смолу для вашего проекта[/button]

[лимит сообщений в блогах = «15» orderby = «date» order = «desc» layout = «small»]

Лучшее подробное руководство – FOAMTECH

Перейти к содержимому

Вспененный материал EVA: лучшее подробное руководство

Вспененный ЭВА можно найти практически везде!

Они обычно предоставляются поставщиками пеноматериала EVA в виде листов пеноматериала EVA, рулонов пеноматериала EVA, матов-пазлов из пеноматериала EVA, лент пеноматериала EVA и так далее.

Но знаете ли вы этот вспененный материал? Здесь мы покажем вам, как лучше узнать пеноматериалы EVA.

Но знаете ли вы этот вспененный материал? Здесь мы покажем вам, как лучше узнать пеноматериалы EVA.

Просто следуйте за нами, как показано ниже! Вы узнаете, что такое пена EVA, как этот вспененный материал производится и изготавливается производителями пенопласта. Это может определенно помочь вам, когда вы хотите купить пенопластовые листы EVA.

Определение вспененного материала EVA

Вспененный EVA (этилен-винилацетат) изготовлен из смешанных сополимеров этилена и винилацетата. В одном листе пенопласта EVA весовая доля винилацетата обычно колеблется от 10 до 40%. Полиэтиленовый материал является еще одним важным элементом для производства вспененного ЭВА. Изменение количества пенообразующих добавок и катализаторов в процессе формования пены EVA может повлиять на ее плотность, твердость, цвет, упругость и так далее.

9Вспененные материалы 0136 EVA имеют пенопластовую структуру с закрытыми порами. Они обладают множеством отличных характеристик, включая хорошую водо- и влагостойкость, отличную амортизацию и амортизацию, сильную теплоизоляцию и долговечность и т. д. Они довольно часто используются в различных отраслях промышленности, поэтому мы можем обнаружить их во многих местах и продуктах. такие как стельки для обуви, коврики из мягкого пеноматериала, упаковка из пеноматериала, блок для йоги, доска для плавания, подложка для пола, изготовленные на заказ компоненты из пеноматериала EVA и так далее.

д. Они довольно часто используются в различных отраслях промышленности, поэтому мы можем обнаружить их во многих местах и продуктах. такие как стельки для обуви, коврики из мягкого пеноматериала, упаковка из пеноматериала, блок для йоги, доска для плавания, подложка для пола, изготовленные на заказ компоненты из пеноматериала EVA и так далее.

Посмотрите: вот как изготавливаются листы из вспененного этиленвинилацетата

После следующих 4 производственных процессов мы увидим полный лист вспененных материалов из этиленвинилацетата. Вы также можете посмотреть это видео о процессе производства пенопласта EVA.

* Подготовка рецептуры пластикового сырья для вспененного этиленвинилацетата Предварительное получение точной химической формулы может стать хорошим началом для производства вспененного этиленвинилацетата надлежащего качества. Во-первых, наши специалисты должны очень тщательно работать над пропорциями каждого пластикового сырья и катализаторов, которые будут смешаны вместе.

Основные материалы включают пластиковые частицы сополимера этилена и винилацетата и полиэтилена, наполнитель из карбоната кальция и талька, вспенивающий агент AC, сшивающий агент DCP, стимулятор пенообразования из оксида цинка, смазывающий агент из стеариновой кислоты.

Помимо вышеупомянутых основных элементов, чтобы выделить наши пенопластовые материалы EVA, для их изготовления используются некоторые необходимые вспомогательные вещества. Черный и белый цвета являются типичными цветами для пены EVA. Для производства вспененного ЭВА различных цветов в производстве широко используются цветные суперконцентраты для придания цветам вспененных материалов ЭВА. Кроме того, для повышения тепло- и огнестойкости листа пенопласта EVA мы добавляем в химическую формулу огнезащитные добавки. Кроме того, для упаковки ценных электронных устройств из антистатической пены EVA мы можем использовать антистатический агент для производства материалов из антистатической пены EVA.

После того, как все химическое сырье проверено и готово, мы можем перейти к следующему процессу.

* Banbury Mixer Processing

Как только у нас будет правильное соотношение пластикового сырья и добавок, наш производственный оператор поместит их в наше смесительное оборудование Banbury. Внутренний смеситель имеет полностью и хорошо герметичный контейнер, который имеет достаточную емкость для хранения большого количества производственного сырья. Он также работает очень эффективно и очень полезен для массового производства в больших объемах.

В этом процессе предварительно подготовленный материал подвергается химическому перемешиванию путем нагрева и давления внутри смесителя Бенбери. Для фактической работы нашим специалистам необходимо установить правильную температуру нагрева и давление внутреннего смесителя. По истечении определенного периода времени, настроенного нашим оператором, обработка сырья может быть завершена.

На рисунке ниже вы можете увидеть, как выглядит полуфабрикат после первого рабочего потока. Сырье EVA смешивают с другими пластиковыми материалами и катализаторами.

Изначально они были твердыми материалами, а теперь под воздействием тепла и высокого давления становятся слипшимися и липкими, как картофельное пюре.

Изначально они были твердыми материалами, а теперь под воздействием тепла и высокого давления становятся слипшимися и липкими, как картофельное пюре.

* Лист материала EVA, обработанный экструдером и конвейером

Когда пластиковая смесь в виде пюре окажется под рукой, наш заводской оператор поместит ее в экструдер. Перед запуском листового экструдера нашим специалистам необходимо отрегулировать подходящую рабочую скорость машины. Также они будут тщательно работать, чтобы убедиться, что листы экструдированного пенопласта EVA имеют желаемую толщину, которая будет использоваться для процесса вспенивания.

После помещения в экструдер пластиковая смесь в виде пюре сжимается под высоким давлением, создаваемым машиной. Важная часть этого процесса заключается в том, что изгиб в виде пюре проходит через металлические ролики, превращая их в плоские листы. Перед началом работы большие металлические ролики конвейера были настроены на соответствующую рабочую скорость.

Листы EVA, которые мы получим после этого процесса, не являются вспененным материалом. По своей природе они представляют собой пластиковые листы высокой плотности и готовы к последней и самой важной части – процессу вспенивания.

Листы EVA, которые мы получим после этого процесса, не являются вспененным материалом. По своей природе они представляют собой пластиковые листы высокой плотности и готовы к последней и самой важной части – процессу вспенивания.

* Процесс вспенивания с помощью машины для вулканизации форм EVA

Наше оборудование для вспенивания работает как тостер. Наши специалисты настроят пенообразователь на правильную рабочую температуру и давление. Различная температура может повлиять на плотность, упругость и качество листа пенопласта EVA. В этом процессе мы будем использовать вышеупомянутые листы EVA высокой плотности, чтобы завершить весь процесс. Наш заводской оператор соберет несколько кусков этих листов и аккуратно сложит их в стопки. Затем стопки листов EVA будут хорошо помещены в форму для вспенивания, которая изготовлена из высококачественной нержавеющей стали и может выдерживать высокие температуры и давление. Кроме того, поскольку вспененные материалы EVA формируются в форме, размер формы, по-видимому, определяет размер листов пенопласта EVA.

Обычно толстый лист пенопласта EVA имеет длину 2 м и ширину 1 м. Для длинных рулонов EVA у нас есть специальная машина для их изготовления, и мы можем сделать их длиннее и шире.

Обычно толстый лист пенопласта EVA имеет длину 2 м и ширину 1 м. Для длинных рулонов EVA у нас есть специальная машина для их изготовления, и мы можем сделать их длиннее и шире.

Внутри формы для вспенивания листы EVA, смешанные с катализаторами, фактически подвергаются процессу вулканизации. После периода нагревания при высокой температуре они, наконец, будут вспенены и станут листами из пенопласта EVA желаемого цвета, плотности и т. Д. Только что готовые пенопластовые материалы из EVA представляют собой толстые листы, но они достаточно гибкие и удобные для изготовления. любых толщин, форм, рулонов и так далее. Ниже мы познакомим вас с некоторыми стандартными способами изготовления листов из пенопласта EVA.

Взгляните на спецификацию пенопластового листа EVA

Размер: около 2 м в длину, 1 м в ширину и от 0,5 мм до 100 мм в толщину. На самом деле это зависит от размера форм для пенообразования, которыми обладают производители пенопласта. (Максимальная ширина рулона пенопласта EVA может достигать 2 м, а максимальная длина может составлять 100 м и более.

)

)

Цвет: черный и белый являются типичными цветами; Также доступна синяя, красная, зеленая, желтая пена EVA.

Плотность: от 33 кг/м³ до 280 кг/м³

Твердость: от 15 до 80 градусов по Шору C; 40-градусная пена EVA является наиболее широко используемой моделью.

Примечание. Вспененные материалы EVA также классифицируются и различаются в зависимости от их упругости, твердости, поверхности и пенообразующей структуры ячеек.

Для получения более подробной информации вы можете связаться с нами или обратиться за помощью в наш отдел технических продаж по адресу [email protected].

Каковы преимущества вспененного материала EVA по свойствам

Поскольку вспененный материал EVA имеет много превосходных преимуществ и характеристик для реальных применений, он стал одним из самых популярных вспененных материалов. Здесь мы проиллюстрируем некоторые преимущества, которые это приносит.

Амортизация

Вспененные материалы EVA представляют собой смесь вспененного пластика и каучука, а не твердого и твердого пластика и резины.

Как правило, для вспененных материалов EVA низкой и средней плотности они могут быть естественно эластичными и гибкими. И они также жестче, чем мягкий пенополиуретан. Поскольку они обладают хорошей амортизирующей способностью при экономичной стоимости, люди часто используют их в качестве амортизирующих материалов. Вы можете найти их во многих продуктах, включая наколенники, коврики из пены EVA, пенопластовую упаковку и вкладыши, даже на лужайке для гольфа, где люди используют большой лист пены EVA в качестве подушки под землей.

Как правило, для вспененных материалов EVA низкой и средней плотности они могут быть естественно эластичными и гибкими. И они также жестче, чем мягкий пенополиуретан. Поскольку они обладают хорошей амортизирующей способностью при экономичной стоимости, люди часто используют их в качестве амортизирующих материалов. Вы можете найти их во многих продуктах, включая наколенники, коврики из пены EVA, пенопластовую упаковку и вкладыши, даже на лужайке для гольфа, где люди используют большой лист пены EVA в качестве подушки под землей.

Упругость

Как упоминалось ранее, при производстве листов пены EVA мы можем добавлять элементы из натурального каучука и другие упругие добавки. Таким образом, мы можем сформулировать высокоэластичный вспененный материал EVA, как только мы используем эти эластичные элементы. Иногда клиенту требуется высокоэластичная пена EVA, и на самом деле это смесь EVA и пенорезины. Высокоэластичные вспененные материалы EVA могут широко использоваться для повышения амортизации и долговечности изделий.

В некоторых продуктах из пенопласта вы можете увидеть высокоэластичные пенопластовые материалы EVA, такие как лезвия швабры, пенопластовые уплотнения, пенопластовые прокладки, подушки сидений и так далее.

В некоторых продуктах из пенопласта вы можете увидеть высокоэластичные пенопластовые материалы EVA, такие как лезвия швабры, пенопластовые уплотнения, пенопластовые прокладки, подушки сидений и так далее.

Изоляция

Пена EVA представляет собой вспененный материал с закрытыми порами. Они, естественно, хорошо изолируют. Кроме того, другие пенопласты с закрытыми порами обладают лучшими изоляционными свойствами, чем пенопласты с открытыми порами. Для производства вспененные материалы EVA должны пройти процедуру вулканизации, при которой они формируются из сшитых молекулярных структур с закрытыми ячейками. Изоляционные способности пенопласта EVA включают в себя тепло и теплоизоляцию. Он может выдерживать температуру от минус 30 градусов по Цельсию до 80 градусов по Цельсию. Кроме того, мы также можем добавить огнезащитные добавки и антистатические вещества для улучшения изоляционных характеристик пеноматериалов EVA.

Сопротивление

Сопротивляемость вспененных материалов EVA аналогична их изоляции.

Но здесь, когда мы говорим о его стойкости, имеется в виду устойчивость к растворителям и шуму. Благодаря своей пенопластовой структуре с закрытыми порами пеноматериалы EVA различной плотности или твердости могут обладать отличной устойчивостью к воде, влаге, маслам и звуку. Благодаря закрытой ячеистой структуре пена имеет гладкую и плоскую поверхность, что повышает ее сопротивление. Как видите, в некоторых продуктах, таких как подложка для пола, пена EVA обладает отличной стойкостью.

Но здесь, когда мы говорим о его стойкости, имеется в виду устойчивость к растворителям и шуму. Благодаря своей пенопластовой структуре с закрытыми порами пеноматериалы EVA различной плотности или твердости могут обладать отличной устойчивостью к воде, влаге, маслам и звуку. Благодаря закрытой ячеистой структуре пена имеет гладкую и плоскую поверхность, что повышает ее сопротивление. Как видите, в некоторых продуктах, таких как подложка для пола, пена EVA обладает отличной стойкостью.

Плавучесть

Материалы ЭВА широко используются для морских продуктов и приложений. Пена EVA имеет сильную плавучесть благодаря закрытой ячеистой структуре. Они отлично противостоят воде. Также вы должны знать, что вспененные материалы EVA низкой и средней плотности легкие и портативные. Эти преимущества делают их весьма подходящими и выдающимися для морских продуктов. Вы можете легко увидеть вспененные материалы EVA для водных поплавков, подушек для лодок, плавательных досок и даже в качестве пенопластовых деталей в спасательных жилетах.

Долговечность

Пластмассовые материалы естественным образом подходят для длительного использования. В пену EVA можно добавить натуральный каучук и материал EPDM, которые могут не только повысить ее устойчивость, но и повысить ее долговечность и сделать ее пригодной для длительного использования. Резиновые материалы долговечны, но они настолько тяжелы, что иногда их неудобно и нельзя носить с собой. По сравнению с резиновыми материалами пена EVA более портативна и ее легко перемещать. После добавления эластичной добавки для производства пена EVA может работать лучше, чем резиновые материалы, а также обеспечивать длительный срок службы.

Как мы производим вспененный материал EVA

Людям обычно не нужны большие и толстые листы вспененного этиленвинилацетата, поэтому у нас есть больше возможностей для производства вспененного материала, чтобы адаптировать эти листы из вспененного материала. Ниже мы познакомим вас с некоторыми популярными и эффективными методами изготовления вспененных материалов EVA.

Шлифование пены

Как вы, возможно, знаете, исходные листы пенопласта EVA, выходящие из установки для вспенивания, имеют толщину до 100 мм. Они настолько толстые, что клиенты обычно просят нас предоставить им более тонкие пенопластовые листы. Кроме того, удаление пенопласта всегда является первым шагом для остальных процессов производства пенопласта. Для этого мы оснастили профессиональным ножом для пены, который можно использовать для расщепления листов пены EVA до любой желаемой толщины. Также машину можно использовать для снятия других листов пенопласта, таких как листы пенополиэтилена, листы пенополиуритана, листы пенорезины и так далее. Нашим техникам нужно сначала отрегулировать наш пенопластовый нож, и они пропустят большие листы пенопласта через острые лезвия. Тогда у нас скоро будут листы или блоки из пенопласта EVA нужной вам толщины с жесткими допусками.

Распиловка пенопластаПроцесс распиловки в основном используется нами для резки нестандартных листов пенопласта, блоков и полос.

Это очень удобный и эффективный способ изготовления вспененных материалов EVA. После получения листов пенопласта EVA нужной толщины путем шлифовки, наш заводской персонал будет манипулировать станком для резки пенопласта, чтобы разрезать листы пенопласта до нужной длины и ширины. Методы распиловки относятся к 2 способам: один — вертикальный распил, а другой — горизонтальный распил. Наша фабрика больше всего использует вертикальную распиловку. Наши сотрудники поместят пенопластовые листы на платформу пильного станка. Они тщательно проверят нужный размер и отрегулируют машину. Затем они запускают станок для распиловки пенопласта и просто пропускают листы пенопласта или блоки через режущий диск на высокой скорости. Мы, наконец, в кратчайшие сроки предоставим заказчику пенопластовые листы, блоки и полосы нужного размера.

Это очень удобный и эффективный способ изготовления вспененных материалов EVA. После получения листов пенопласта EVA нужной толщины путем шлифовки, наш заводской персонал будет манипулировать станком для резки пенопласта, чтобы разрезать листы пенопласта до нужной длины и ширины. Методы распиловки относятся к 2 способам: один — вертикальный распил, а другой — горизонтальный распил. Наша фабрика больше всего использует вертикальную распиловку. Наши сотрудники поместят пенопластовые листы на платформу пильного станка. Они тщательно проверят нужный размер и отрегулируют машину. Затем они запускают станок для распиловки пенопласта и просто пропускают листы пенопласта или блоки через режущий диск на высокой скорости. Мы, наконец, в кратчайшие сроки предоставим заказчику пенопластовые листы, блоки и полосы нужного размера.

Высечка по индивидуальному заказу

Вы можете видеть, что высечка используется во многих отраслях промышленности, таких как бумажная упаковка, где люди используют штамп из стали для вырезания бумажной коробки.

Мы используем высечку таким же образом для изготовления пенопласта. Для изготовления нестандартных деталей из пенопласта высечка часто используется для упаковки из пенопласта EVA, вставок из пенопласта, профилей из пенопласта, пенопластовых прокладок и прокладок. Наиболее важными частями использования высечки из пенопласта являются правильные чертежи САПР для нестандартных деталей из пенопласта. Затем мы разработаем стальную пресс-форму для высечки в соответствии с компьютеризированным чертежом изделия. Как только пресс-форма для высечки будет готова, мы будем использовать лист пенопласта EVA с пресс-формой для работы в оборудовании для высечки. Они помогут нам правильно и быстро изготовить детали из пенопласта на заказ. Для некоторых сложных упаковок из пенопласта EVA мы также можем использовать клеевое ламинирование, чтобы склеить две или более пенопластовых частей вместе. Таким образом, они могут функционировать как единое целое.

Мы используем высечку таким же образом для изготовления пенопласта. Для изготовления нестандартных деталей из пенопласта высечка часто используется для упаковки из пенопласта EVA, вставок из пенопласта, профилей из пенопласта, пенопластовых прокладок и прокладок. Наиболее важными частями использования высечки из пенопласта являются правильные чертежи САПР для нестандартных деталей из пенопласта. Затем мы разработаем стальную пресс-форму для высечки в соответствии с компьютеризированным чертежом изделия. Как только пресс-форма для высечки будет готова, мы будем использовать лист пенопласта EVA с пресс-формой для работы в оборудовании для высечки. Они помогут нам правильно и быстро изготовить детали из пенопласта на заказ. Для некоторых сложных упаковок из пенопласта EVA мы также можем использовать клеевое ламинирование, чтобы склеить две или более пенопластовых частей вместе. Таким образом, они могут функционировать как единое целое.

Пенопластовое ламинирование

Пенопластовое ламинирование необходимо, когда клиенты хотят, чтобы материалы из вспененного этиленвинилацетата имели липкую клейкую основу, войлочную поверхность, тканевую и пленочную подложку, или когда изготовление нестандартного пеноматериала требует ламинирования пенопластом для облегчения.

Наши возможности ламинирования пены являются ключевыми для изготовления пенопластовых композитов EVA для проектов клиентов. Методы ламинирования можно разделить на две основные категории: первое ламинирование PAS, а также клеевое ламинирование и другое ламинирование горячим способом. Для первого требуются клейкие материалы, такие как клей-расплав или акриловый клей, и подложка для разделительной пленки. Другой в основном работает с машиной горячего нагрева, где нагретые поверхности пены могут быть липкими и ламинированными вместе. Пена EVA Такие продукты, как ленты из пены EVA, клейкая прокладка из EVA и пенопластовая подложка для пола с серебряной фольгой или пленкой, для достижения которых используется ламинирование.

Наши возможности ламинирования пены являются ключевыми для изготовления пенопластовых композитов EVA для проектов клиентов. Методы ламинирования можно разделить на две основные категории: первое ламинирование PAS, а также клеевое ламинирование и другое ламинирование горячим способом. Для первого требуются клейкие материалы, такие как клей-расплав или акриловый клей, и подложка для разделительной пленки. Другой в основном работает с машиной горячего нагрева, где нагретые поверхности пены могут быть липкими и ламинированными вместе. Пена EVA Такие продукты, как ленты из пены EVA, клейкая прокладка из EVA и пенопластовая подложка для пола с серебряной фольгой или пленкой, для достижения которых используется ламинирование.

Контурная резка с ЧПУ Для сложной пенопластовой упаковки, такой как ящики для управления инструментами с вырезами разной толщины внутри, мы предлагаем использовать контурный гравер с ЧПУ. Контурная резка с ЧПУ может хорошо работать для индивидуальной резки пенопласта с различной толщиной выреза.

Это точный и эффективный способ использования. Перед использованием этого метода необходимо подтвердить компьютеризированные чертежи деталей из пенопласта. К тому же чертежи для контурной резки с ЧПУ обычно представляют собой файлы 3D-версии. Наши специалисты настроят станок с ЧПУ с правильной статистикой, совместимой с 3D-чертежом детали из пенопласта. Также станок можно использовать для резки вспененных материалов EVA толщиной около 8 мм. Контурная резка с ЧПУ часто используется для изготовления вставок из защитной пены EVA, а также упаковки из пенополиэтилена.

Это точный и эффективный способ использования. Перед использованием этого метода необходимо подтвердить компьютеризированные чертежи деталей из пенопласта. К тому же чертежи для контурной резки с ЧПУ обычно представляют собой файлы 3D-версии. Наши специалисты настроят станок с ЧПУ с правильной статистикой, совместимой с 3D-чертежом детали из пенопласта. Также станок можно использовать для резки вспененных материалов EVA толщиной около 8 мм. Контурная резка с ЧПУ часто используется для изготовления вставок из защитной пены EVA, а также упаковки из пенополиэтилена.

Термоформование пены

Когда люди хотят, чтобы вспененные материалы EVA были более эластичными и долговечными, термоформование пены может быть хорошим способом. С помощью этой техники также можно изготавливать 3D-детали из пенопласта на заказ. Взгляните на пенопластовые наколенники и вставки для наколенников, чтобы узнать о преимуществах термоформования пеноматериала. Для использования этого метода изготовления необходимо разработать нестандартную форму деталей из пенопласта в соответствии с чертежом продукта САПР.

Затем мы будем использовать наши вспененные материалы EVA и разработанную форму, работающую с нашим оборудованием для термоформования. Термоформование, как вы можете видеть, буквально связано с нагревом и температурой. Наши технические специалисты будут тщательно работать, чтобы настроить термоформовочные машины с соответствующей температурой нагрева и давлением. Изготовленные на заказ детали из пеноматериала EVA будут формоваться в пресс-форме при нагревании и давлении. Большинство 3D-деталей из пенопласта используют технику термоформования пены, включая подушку сиденья лодки и другие нестандартные детали из пенопласта.

Затем мы будем использовать наши вспененные материалы EVA и разработанную форму, работающую с нашим оборудованием для термоформования. Термоформование, как вы можете видеть, буквально связано с нагревом и температурой. Наши технические специалисты будут тщательно работать, чтобы настроить термоформовочные машины с соответствующей температурой нагрева и давлением. Изготовленные на заказ детали из пеноматериала EVA будут формоваться в пресс-форме при нагревании и давлении. Большинство 3D-деталей из пенопласта используют технику термоформования пены, включая подушку сиденья лодки и другие нестандартные детали из пенопласта.

Изделия из пенопласта EVA

Используя материалы из пенопласта EVA различных цветов и плотности, а также различные технологии производства пенопласта, мы можем производить гораздо больше изделий из пенопласта, чем вы можете себе представить. Наконец, мы покажем вам некоторые продукты из пены EVA.

Стелька для обуви из ЭВА

Вспененный материал из ЭВА является одним из самых популярных материалов для стельки обуви.

Пена EVA, используемая в обувной промышленности, занимает до 60% всего количества пены EVA. Стелька из ЭВА в основном изготавливается методом литья под давлением из пеноматериала. Этот метод отличается от метода формованного вспенивания, который мы представили в начале этой статьи. Для получения дополнительной информации вы можете взглянуть на материал подошвы обуви SoleTech EVA.

Пена EVA, используемая в обувной промышленности, занимает до 60% всего количества пены EVA. Стелька из ЭВА в основном изготавливается методом литья под давлением из пеноматериала. Этот метод отличается от метода формованного вспенивания, который мы представили в начале этой статьи. Для получения дополнительной информации вы можете взглянуть на материал подошвы обуви SoleTech EVA.

Игрушка из ЭВА

Поскольку вспененный ЭВА доступен в различных цветах, он легко привлекает внимание детей. Они также могут быть легко изготовлены для любых нестандартных размеров и форм. Игрушки и поделки из ЭВА включают в себя строительные блоки из ЭВА, мечи из ЭВА, маски из ЭВА, листы для поделок из пенопласта и так далее.

Упаковка из пенопласта EVA Материалы из пенопласта EVA идеально подходят для изготовления упаковки из пенопласта. Это натуральный амортизирующий и эластичный материал. Они также могут быть гибко изготовлены с помощью многих машин и методов, таких как высечка и контурная резка с ЧПУ.

Вы всегда можете найти их в упаковках продуктов и вкладышах.

Вы всегда можете найти их в упаковках продуктов и вкладышах.

Доска для плавания

Как упоминалось выше, пенопласт EVA обладает хорошей плавучестью и прекрасно плавает под водой. С другой стороны, вспененные материалы EVA могут быть изготовлены с низкой плотностью и легким весом. Поэтому они вполне подходят для использования на морском рынке. Доска для плавания — это один из продуктов, изготовленных из пеноматериалов EVA.

Коврики-головоломки из пенопласта

Коврики-головоломки из пенопласта EVA изготавливаются из формованных вспененных материалов EVA, обычно с противоскользящей текстурной отделкой на поверхности. Они довольно популярны для использования во многих случаях, таких как домашние полы, подвальные полы, домашний спортзал, студии боевых искусств и т. Д. Людям нравится их использовать, потому что их довольно легко установить с помощью блокирующих выступов. Также пенопластовая плитка-головоломка может обеспечить хороший амортизирующий комфорт для напольного покрытия.

Ролик и блок из вспененного этиленвинилацетата

Вспененный материал из этиленвинилацетата часто используется при разработке товаров для занятий спортом. Ролики и блоки из пеноматериала EVA в настоящее время являются популярными продуктами для йоги. Ролики из пеноматериала могут быть изготовлены как методом термоформования, так и методом литья под давлением. С другой стороны, пеноблоки EVA изготавливаются путем распиливания пенопласта на заказ. Они также доступны во многих цветах на выбор клиента. Также здесь есть подробное руководство о том, как правильно использовать ролик из пеноматериала.

Лента из вспененного этиленвинилацетата Используя возможности ламинирования и разрезания вспененного материала, материалы из вспененного этиленвинилацетата могут быть изготовлены в виде лент из вспененного материала с клейкой стороной или без нее. Их можно использовать во многих местах, где необходимы уплотнение и амортизация. Они также являются недорогим заменителем пенорезиновых лент, таких как неопрен, смесь нитрила ПВХ и так далее.

Этот недостаток исправляется гидроизоляцией стен здания, что делает строительство дороже;

Этот недостаток исправляется гидроизоляцией стен здания, что делает строительство дороже; Это качество позволяет быстро и легко прокладывать в стенах из пеноматериала прокладывать трассы для различных инженерных коммуникаций;

Это качество позволяет быстро и легко прокладывать в стенах из пеноматериала прокладывать трассы для различных инженерных коммуникаций;

Следующие ряды укладываются на слой клея толщиной 2-3 мм. Расход клеевого раствора на м2 — около 1,5–1,6 кг сухой смеси при толщине слоя 1 мм;

Следующие ряды укладываются на слой клея толщиной 2-3 мм. Расход клеевого раствора на м2 — около 1,5–1,6 кг сухой смеси при толщине слоя 1 мм; Соединения также усиливаются арматурной связкой;

Соединения также усиливаются арматурной связкой;

м поверхности стены?

м поверхности стены?