Состав цемента: характеристики и свойства цемента

Цемент – распространенный строительный материал, используемый чаще всего в качестве вяжущего в строительных смесях и растворах. Представляет собой мелкодисперсный порошок серого цвета с зеленоватым или другим оттенком. После взаимодействия с водой цемент и продукты на его основе образуют пластичную массу, которая при твердении трансформируется в искусственный камень.

Сырье для изготовления цемента

Сырьем для производства цемента являются горные породы, добываемые открытым способом:

- Карбонатные – мел, известняки, известняки-ракушечники, доломит, мергель, туф. В промышленном производстве используются в основном известняки. Точное количество компонента зависит от его свойств и минерального состава. Чем больше в составе породы веществ с кристаллической структурой, тем выше температура плавления.

- Глинистые – глина, глинистые сланцы, лесс, суглинки, монтмориллонит.

Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего.

Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего. - Добавки. Их перечень определяется в зависимости от свойств, которые необходимо получить. Обычно добавки содержать глинозем, железо, кремний. Для их изготовления используют различные производственные отходы – доменную пыль и другие.

Единой формулы химического состава цемента не существует, так как производители предлагают большое количество разновидностей этого строительного материала с различными эксплуатационными характеристиками.

Наиболее распространен в строительстве портландцемент – без минеральных добавок и с минеральными добавками.

Существуют определенные ограничения по минимально допустимым ических соединений, из которых состоит портландцемент:

- CaO – 62%;

- SiO2 – 20%;

- Al2O3 – 4%;

- Fe2O3 – 2%;

- MgO – 1%.

Химические составы в процентах некоторых типов цементов

| Химический состав, % | Характеристика | ||||

| CaO | SiO2 | Al2O3 | Fe2O3 | Другие оксиды | |

| Портландцемент | |||||

| 63…66 | 21…24 | 4…8 | 2…4 | 3…5 | Нормально твердеющий |

| Глиноземистый цемент | |||||

| 35…43 | 5…10 | 39…47 | 2…15 | 1,5…2,5 | Быстро твердеющий |

Что такое цементный клинкер?

Основной компонент производства цемента – клинкер. Это промежуточный полуфабрикат, получаемый обжигом смеси известняка (мела, мергеля или других пород) в количестве 75% и 25% глины. Сырьевые компоненты плавятся с образованием гранул. Клинкер перемалывают и соединяют с молотыми добавками.

Сырьевые компоненты плавятся с образованием гранул. Клинкер перемалывают и соединяют с молотыми добавками.

Весь процесс изготовления цементного вяжущего можно условно разделить на 3 этапа:

- изготовление клинкера обжигом – основной процесс, наиболее затратный и трудоемкий;

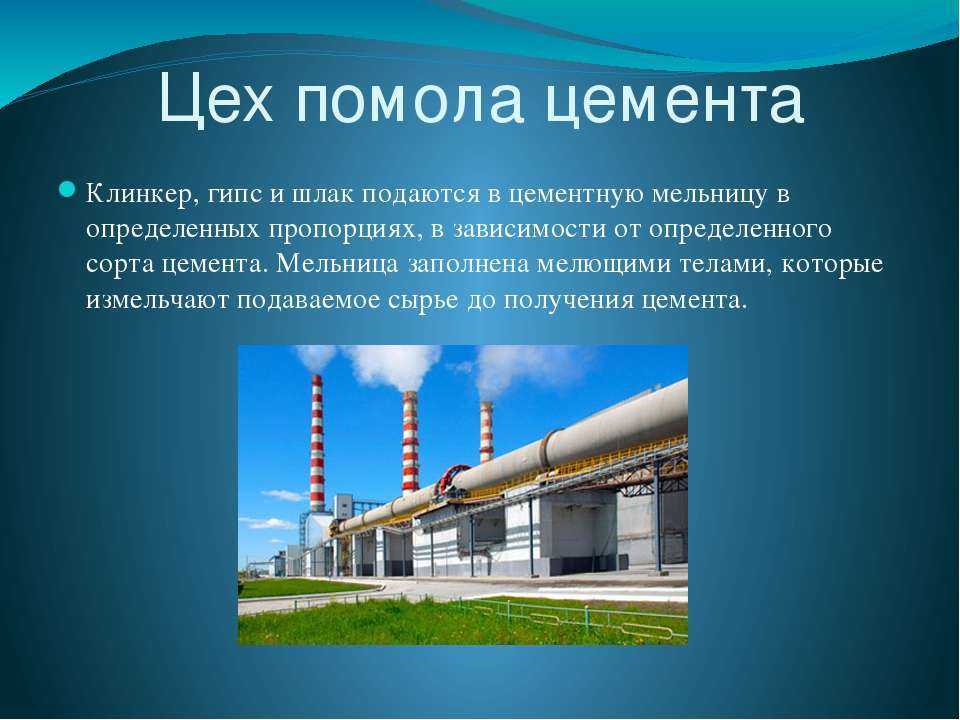

- помол клинкера до образования тонкодисперсного порошка;

- смешивание клинкерного порошка с порошкообразными добавками.

Изготовление клинкера делится на следующие этапы:

- доставка сырья для клинкера на цементный завод;

- измельчение сырьевых компонентов;

- смешивание компонентов в пропорциях, указанных в техдокументации, для последующего обжига.

Технологии производства цемента

Существует несколько технологий производства цемента.

Конкретный вид производства определяется тем, из чего делают цемент:

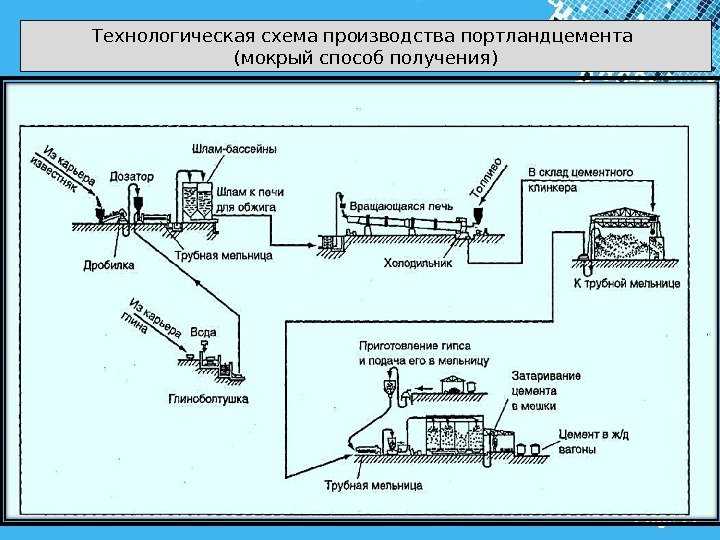

- Мокрый. Клинкер изготавливается из мела, глины и воды. К измельченным компонентам добавляют воду.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C. - Сухой. Все компоненты – известняк, глина, добавки дробятся в сухом виде. Готовые порошки смешиваются в закрытых боксах с помощью подачи воздуха. Эта методика часто используется производителями, благодаря простоте реализации и относительно невысоким затратам. При производстве нет водяных испарений. Такой способ требует небольших затрат энергоносителей. Он оптимален для однородных сырьевых компонентов.

- Комбинированный.

Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

Цемент, независимо от того, из чего он состоит и каким способом приготовлен, складируется в специальных башнях – силосах, в которых, благодаря проветриванию, материал не слеживается, сохраняя рабочие характеристики.

К потребителю цемент поступает навалом или расфасованным в бумажные мешки.

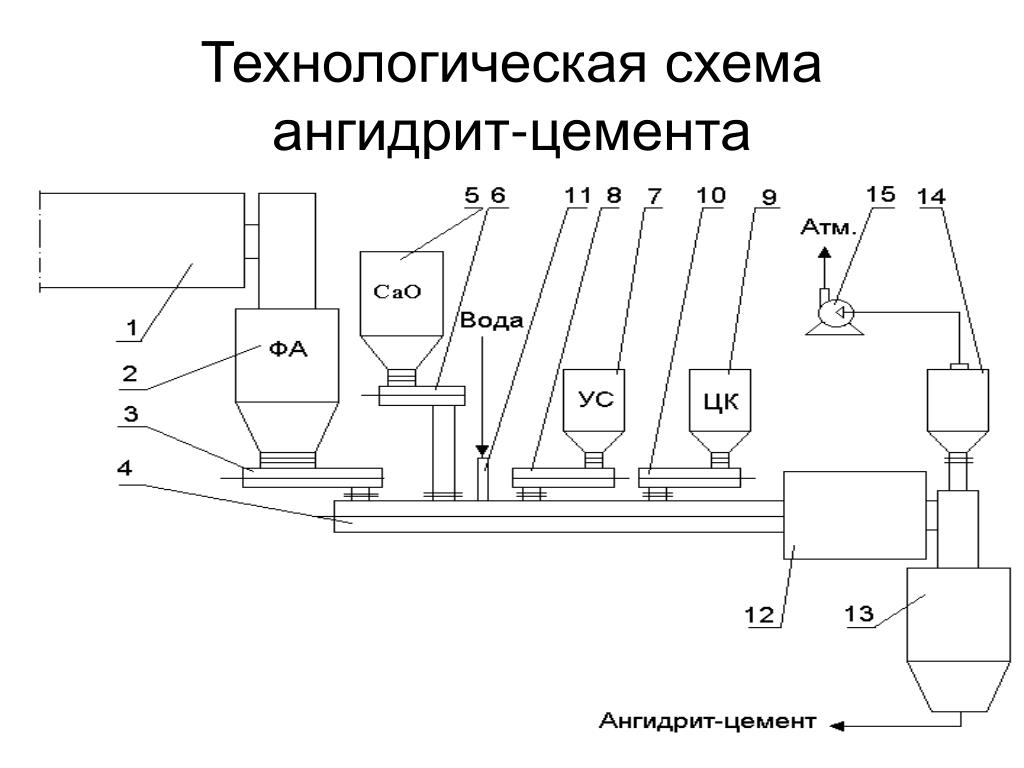

Производство бесклинкерного цемента

Сырьем для бесклинкерного цемента являются доменный или гидравлические шлаки, активаторы и другие дополнительные компоненты. Смесь из подготовленных и взятых в нужных пропорциях компонентов, дробят и перемалывают до мелкодисперсного со стояния. Для бесклинкерного цемента характерны:

- устойчивость к различным воздействиям окружающей среды;

- экономичность производства, благодаря невысоким энергозатратам;

- утилизация отходов металлургических и других производств, что положительно влияет на состояние окружающей среды;

- различные цвета и свойства конечного продукта, которые можно получать без изменения основных этапов технологического процесса и привлечения дополнительного оборудования.

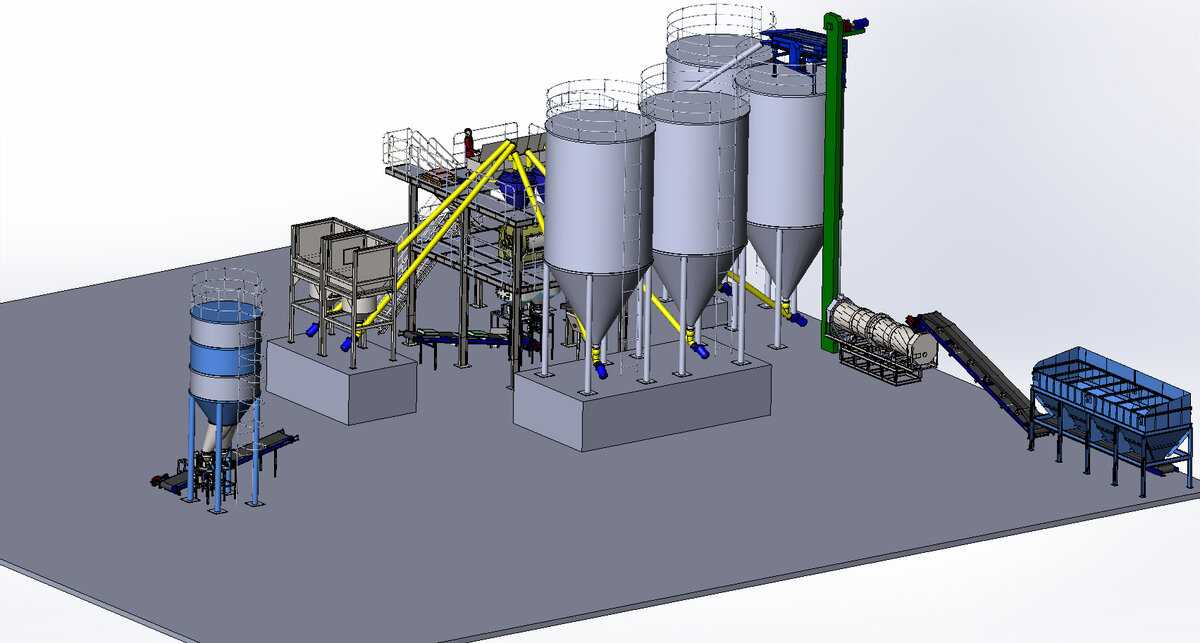

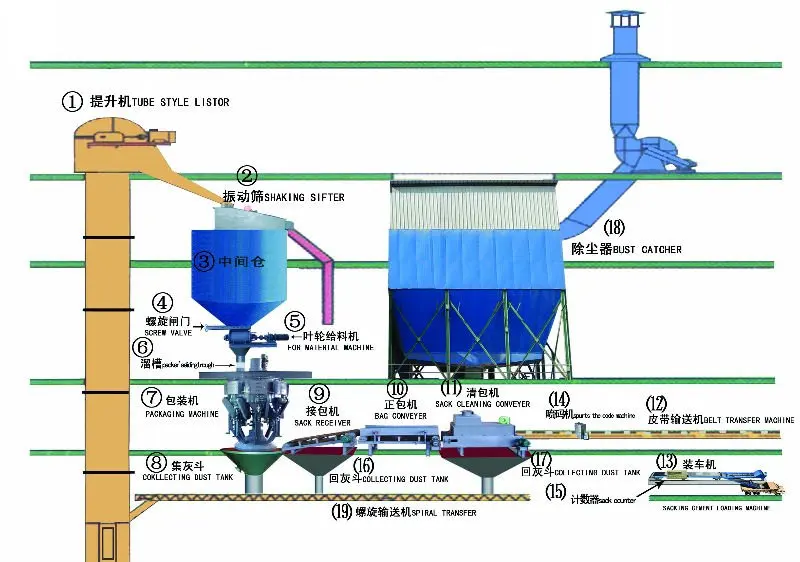

Основное оборудование для изготовления цемента

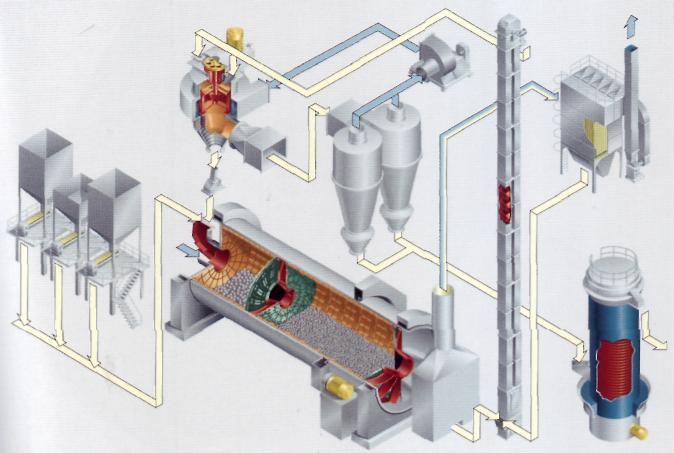

При производстве вяжущего используются следующие основные виды оборудования:

- техника для добычи сырья и его транспортировки к месту изготовления;

- линия дробления сырья;

- печи для высокотемпературной обработки;

- линия дробления полученного клинкера, дозирования и смешивания молотого клинкера с добавками;

- оборудование для фасовки готового продукта в бумажные мешки.

Типы цемента и сферы их использования

Выпускается множество разновидностей вяжущего с разными эксплуатационными и декоративными характеристиками. Основные виды:

- Портландцемент. Этот тонкодисперсный порошок серого цвета с зеленоватым оттенком является наиболее распространенным строительным материалом, широко используемым в индивидуальном, масштабном жилищном и промышленном строительстве. Отдельно не применяется. Выступает компонентом строительных смесей и растворов.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта. - Сульфатостойкий. Устойчив к химически активным средам. Применяется для бетонирования подземных и подводных конструкций.

- Глиноземный. В состав добавляют гипс и глиноземистый шлак, благодаря котором вяжущее быстро схватывается и приобретает марочную прочность. Глиноземный цемент используется при строительстве конструкций, работающих в условиях высокой влажности.

- Кислотоупорный. При его производстве используются кварцевый песок и кремнефтористый натрий. В качестве жидкости для затворения используется не вода, а жидкое стекло.

- Шлакопортландцемент. В состав этого вяжущего добавляют гранулы шлака (примерно 25%). Материал применяется в крупномасштабном строительстве.

Из чего сделан цемент и как его получают?

Цемент – самый распространенный строительный материал. Без него не построить ни одно сооружение. Он используется везде – от фундамента до внутренней отделки. В переводе с латыни слово «цемент» (caementum) означает «битый камень». Такой материал представляет собой ни что иное, как неорганическое, выпущенное искусственным путем, вяжущее вещество. А получают его из клинкера.

Что такое клинкер

И вот тут-то кое-кто придет в недоумение: «Как из клинкера? Ведь это же брусчатка, кирпич или специальная керамическая плитка!». Увы, это не совсем так, поскольку все вышеперечисленные материалы сами сделаны из того самого клинкера, потому часто в народе им же и называются.

На самом деле клинкер – всего лишь вид глины. Причем, чем меньше в ней содержится солей, тем она лучше. Чтобы получить цемент, глину спекают при температуре около 1 450 градусов. А дальше образовавшиеся гранулы размалывают в порошок и смешивают с гипсом. И только после добавляют наполнители и модифицирующие добавки, определяющие марку цемента.

Чтобы получить цемент, глину спекают при температуре около 1 450 градусов. А дальше образовавшиеся гранулы размалывают в порошок и смешивают с гипсом. И только после добавляют наполнители и модифицирующие добавки, определяющие марку цемента.

Вы, наверное, замечали, как на стенах или заборах из симпатичного клинкерного кирпича появляются белые разводы. Это высолы. Они возникают тогда, когда конечный продукт изготавливался из клинкера с большим содержанием солей. В результате от намокания они проникают наружу и буквально уродуют фасад строения. Пройдет ни один год, пока атмосферные осадки не удалят все соли, содержащиеся в таком кирпиче.

Как выглядит базовый состав цемента

Так получается отличное связующее. При разведении его водой образуется пастообразный пластичный материал, который прекрасно держится на шероховатых поверхностях. Со временем он превращается в твердый искусственный камень. Правда, в раствор добавляют еще наполнитель – песок. Без него по крепкому и плотному застывшему цементному раствору пошли бы трещины или расколы.

Химический состав готового цемента выглядит примерно так:

- оксид кальция (СаО) – 67%;

- диоксид кремния (SiO2) – 22%;

- окись алюминия (Al2O3) – 5%;

- оксид железа (Fe2O3) – 3%;

- прочие соединения – 3%.

Это базовый состав. А дальше, в зависимости от видов модифицирующих добавок цементы разделяют на такие виды:

- ПЦ – портландцемент;

- ШПЦ – шлаковый;

- А – пуццолановый;

- БЦ – белый;

- ВРЦ – водонепроницаемый расширяющийся;

- ВБЦ – водонепроницаемый безусадочный;

- ГФЦ – гидрофобный;

- ГЛЦ – глиноземный;

- МГЦ – магнезиальный;

- специальный (сульфатостойкий, кислотоупорный, цветной, тампонажный и пр.).

Что такое качественный цемент

ГОСТ 21108-2003 регламентирует характеристики строительных цементов.

Ранее в России сертификация цемента осуществлялась по ГОСТ 10178-85. Однако в последнее время все больше предприятий сертифицируется как раз по новому стандарту — ГОСТ 21108-2003. Этот документ ужесточил требования к качеству связующего и к условиям проведения испытаний.

Однако в последнее время все больше предприятий сертифицируется как раз по новому стандарту — ГОСТ 21108-2003. Этот документ ужесточил требования к качеству связующего и к условиям проведения испытаний.

Кроме того, новые требования полностью адаптированы под европейские стандарты. Это позволяет нашим производителям предлагать свою продукцию на мировых рынках. Ведь по качеству российские цементы абсолютно не уступают зарубежным. Да и стоимость их вполне конкурентоспособна.

ГОСТ 31108-2003 преобразует понятие «марка цемента» (обозначается буквой М) в термин «класс прочности» (обозначается литерой В). Правда, учитывая, что потребители по старинке ориентируются как раз на марку связующего, на упаковке, предназначенной для внутри российского употребления, присутствует двойная маркировка – и буква «М», и буква «В».

Цемент – важнейший компонент в производстве бетона. Компания «СпецМонолитСтрой» использует только высококачественный сертифицированный цемент от лучших производителей. Однако даже такой материал проходит внутризаводской контроль в лаборатории ОТК. Мы занимаемся продажей бетона более 30 лет и дорожим репутацией больше, чем прибылью. Поэтому если хотите приобрести отличный товарный бетон любой марки, обращайтесь – нам есть что вам предложить!

Однако даже такой материал проходит внутризаводской контроль в лаборатории ОТК. Мы занимаемся продажей бетона более 30 лет и дорожим репутацией больше, чем прибылью. Поэтому если хотите приобрести отличный товарный бетон любой марки, обращайтесь – нам есть что вам предложить!

Простая английская Википедия, бесплатная энциклопедия

Из Простая английская Википедия, бесплатная энциклопедия

Пантеон Адриана в Риме является примером римского бетонного строительства.

Внешний вид Римского Пантеона, до сих пор являющегося самым большим (диаметром 43,4 м) монолитным неармированным бетонным куполом. [1]

Современное здание: Бостонская ратуша (завершено в 1968 г.) построено в основном из бетона, как сборного, так и монолитного.

Бетон, используемый для строительства зданий

Бетон – важный материал для изготовления различных зданий и сооружений. Это композит, состоящий из портландцемента, песка, гравия или заполнителя и воды в различных пропорциях в зависимости от задачи.

Это композит, состоящий из портландцемента, песка, гравия или заполнителя и воды в различных пропорциях в зависимости от задачи.

Бетон используется больше, чем любой другой искусственный материал в мире. [2] По состоянию на 2006 год ежегодно производится около 7,5 миллиардов кубометров бетона — более одного кубометра на каждого человека на Земле. [3]

Ингредиенты смешиваются в пасту, что-то вроде теста для хлеба. Затем бетон заливают в каркас. Через несколько часов затвердевает. Бетон затвердевает в результате химической реакции, известной как гидратация. Вода вступает в реакцию с цементом, который связывает другие компоненты вместе, в конечном итоге создавая прочный материал, похожий на камень.

Бетон используется для изготовления тротуаров, труб, архитектурных конструкций, фундаментов, автомагистралей, мостов, многоэтажных парковок, стен, оснований для ворот, заборов и столбов и даже лодок.

Его самым большим преимуществом является то, что он связывает кирпичи и камни лучше, чем любой другой метод, известный человечеству.

Бетон прочен на сжатие, но слаб на растяжение. Для некоторых целей его нужно армировать стальными стержнями. Здания из железобетона могут соединять все части вместе, фундаменты, стены, полы и крыши, но бетонная конструкция не делает здания сейсмостойкими.

Бетону 5600 лет до н.э. Его не изобрели римляне, но они им активно пользовались. Некоторые виды бетона водонепроницаемы, а некоторые даже затвердевают под водой.

Существует множество добавок, которые ускоряют схватывание бетона, замедляют схватывание, делают его более прочным, уменьшают коррозию и так далее. Римляне обнаружили, что добавление вулканического пепла дает бетон, который затвердевает под водой. Римляне также знали, что добавление конского волоса делает бетон менее склонным к растрескиванию при схватывании, а добавление крови делает его более морозоустойчивым. [4]

Современный бетон был изготовлен в 1756 году британским инженером Джоном Смитоном. Он добавил в цемент гальку и кирпичную крошку. В 1824 году английский изобретатель Джозеф Аспдин изобрел портландцемент, который до сих пор остается основным цементом, используемым в производстве бетона. Он сжег измельченный известняк и глину вместе. Процесс обжига изменил химические свойства материалов, и Аспдин создал более прочный цемент, чем можно было произвести только из простого измельченного известняка. [5]

В 1824 году английский изобретатель Джозеф Аспдин изобрел портландцемент, который до сих пор остается основным цементом, используемым в производстве бетона. Он сжег измельченный известняк и глину вместе. Процесс обжига изменил химические свойства материалов, и Аспдин создал более прочный цемент, чем можно было произвести только из простого измельченного известняка. [5]

В 19 веке французским садовником Жозефом Монье в 1849 году был изобретен железобетон (запатентован в 1867 году). [5] Франсуа Куанье изучил и усовершенствовал его. Это бетон со стальными стержнями, называемыми арматурными стержнями (арматурными стержнями). Стекловолокно или пластиковое волокно начинают заменять стальные стержни.

Многие современные химические вещества могут быть добавлены в смесь для достижения специальных целей. «Суперпластификаторы» — это химические вещества, улучшающие удобоукладываемость, что означает способность придавать бетону форму до того, как он затвердеет. Пигменты могут изменить тусклый серый цвет. Ингибиторы коррозии могут уменьшить ржавчину на стальных стержнях. «Воздухововлечение» — это выдувание маленьких пузырьков в бетоне до того, как он затвердеет. Это помогает бетону выдерживать замерзание и оттаивание в холодном климате. Доменный шлак можно смешивать с бетоном. Он превращает цвет в почти чисто белый и делает бетон прочнее.

Пигменты могут изменить тусклый серый цвет. Ингибиторы коррозии могут уменьшить ржавчину на стальных стержнях. «Воздухововлечение» — это выдувание маленьких пузырьков в бетоне до того, как он затвердеет. Это помогает бетону выдерживать замерзание и оттаивание в холодном климате. Доменный шлак можно смешивать с бетоном. Он превращает цвет в почти чисто белый и делает бетон прочнее.

- ↑ Римский пантеон: триумф бетона

- ↑ Ломборг, Бьёрн (2001). Эколог-скептик: измерение реального состояния мира . п. 138. ISBN 978-0-521-80447-9 .

- ↑ «Товарная сводка полезных ископаемых — цемент — 2007». Географическая служба США. 1 июня 2007 г. Проверено 16 января 2008 г. .

- ↑ Краткая история бетона

- ↑ 5.0 5.1 Беллис, Мэри. «История бетона и цемента». О.com. Проверено 25 января 2011 г. .

- Проект бетона Архивировано 5 января 2009 г. в Wayback Machine

Как производится цемент

vimeo.com/video/465943977″ frameborder=»0″ allow=»autoplay; fullscreen»>

Посетите сайт ShapedbyConcrete.com, чтобы узнать больше о том, как цемент и бетон формируют мир вокруг нас.

Портландцемент является основным компонентом бетона. Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем для затвердевания.

Цемент изготавливается из тщательно контролируемой химической комбинации кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, которое растирается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале 19 века, сжигая порошкообразный известняк и глину в своей кухонной плите. С помощью этого грубого метода он заложил основу для промышленности, которая ежегодно перерабатывает буквально горы известняка, глины, цементной породы и других материалов в порошок настолько мелкий, что он проходит через сито, способное удерживать воду.

С помощью этого грубого метода он заложил основу для промышленности, которая ежегодно перерабатывает буквально горы известняка, глины, цементной породы и других материалов в порошок настолько мелкий, что он проходит через сито, способное удерживать воду.

Лаборатории цементных заводов проверяют каждый этап производства портландцемента с помощью частых химических и физических испытаний. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Наиболее распространенным способом производства портландцемента является сухой способ. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает размер породы до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до 3 дюймов или меньше.

Щебень смешивают с другими ингредиентами, такими как железная руда или летучая зола, измельчают, смешивают и подают в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных цилиндрических стальных вращающихся печах, облицованных специальным огнеупорным кирпичом. Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

Мелкоизмельченное сырье или суспензия подается в верхнюю часть. В нижней части находится ревущий взрыв пламени, создаваемый точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа при принудительной тяге.

Когда материал проходит через печь, некоторые элементы удаляются в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выходит из печи в виде серых шариков размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей.

Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего.

Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C. Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта.