Технология производства | Газметаллпроект

Главная»Продукция»Технология производства

Технология производства портландцемента

Портландцемент – это гидравлическое вяжущее вещество, твердеющее в воде и на воздухе и представляющее собой продукт тонкого измельчения клинкера, получаемого путем обжига до спекания искусственной сырьевой смеси.

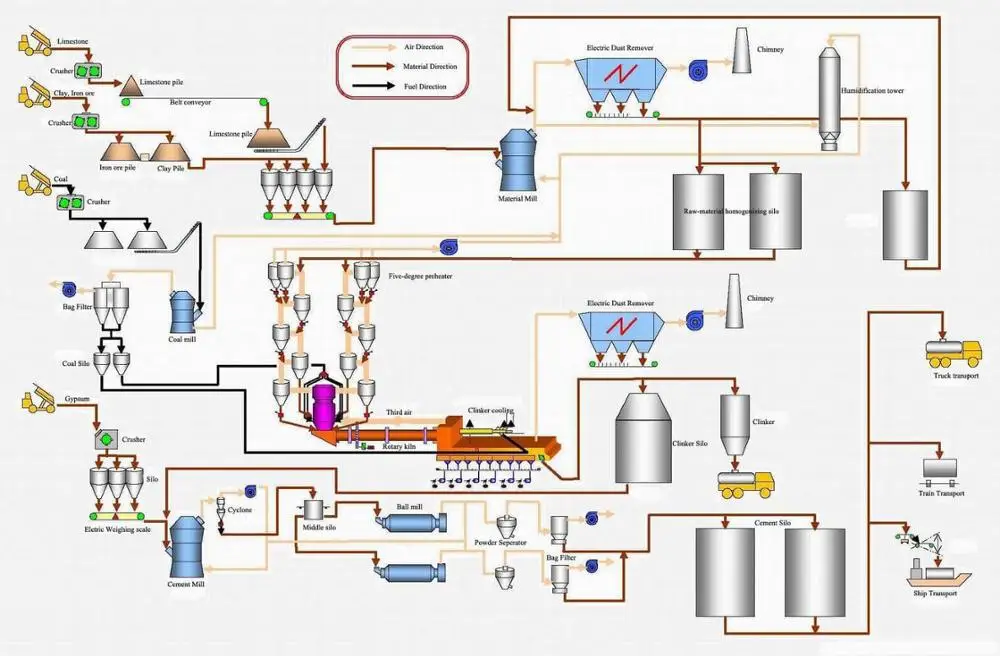

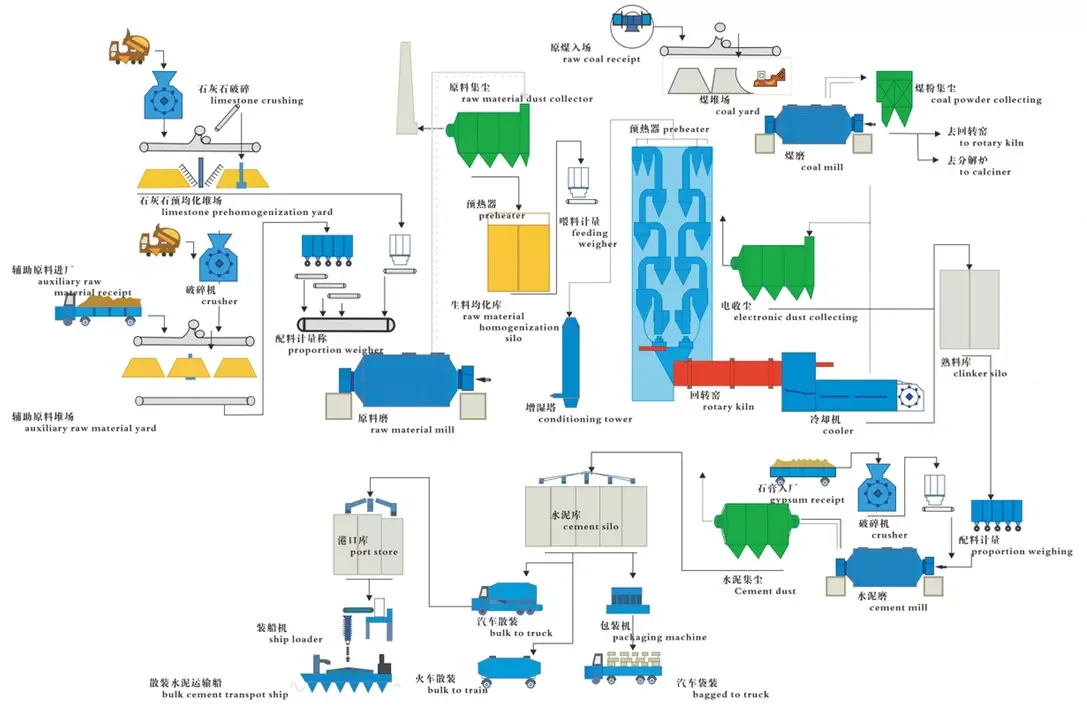

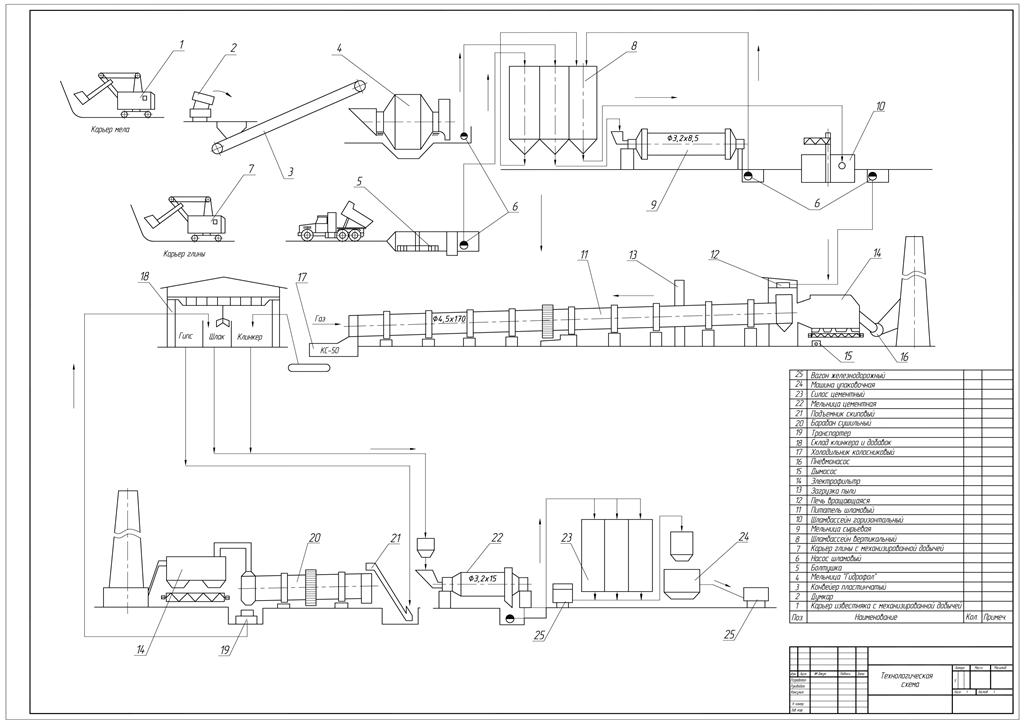

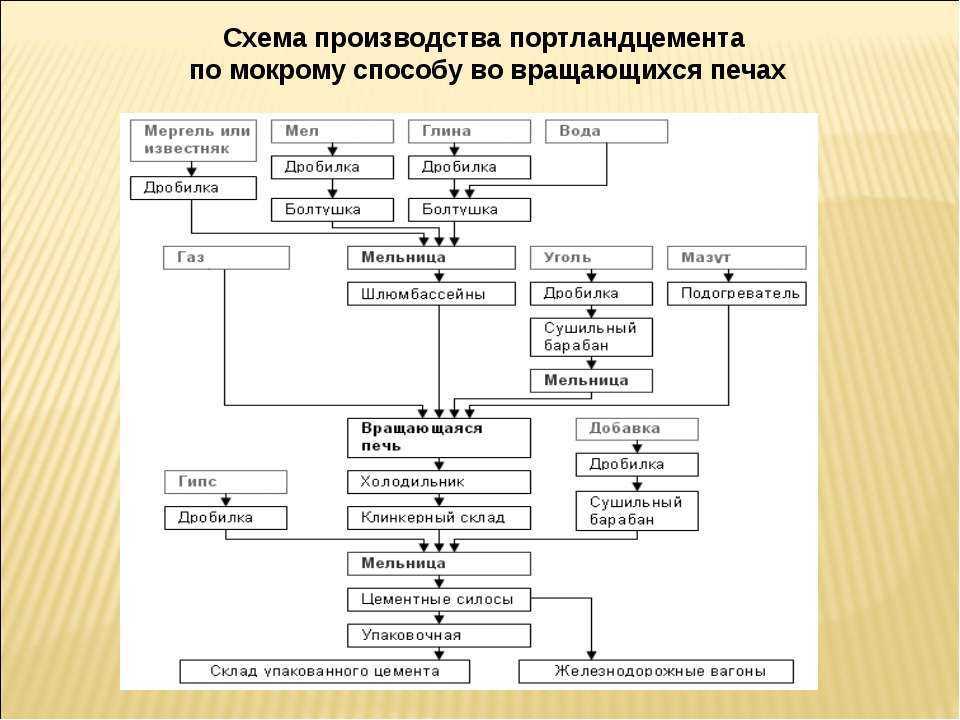

Производство портландцемента включает в себя следующие основные этапы: добыча сырья; приготовление сырьевой смеси; обжиг сырьевой смеси и получение клинкера; совместный помол клинкера с гипсом, а в некоторых случаях также с различными добавками, способными придать портландцементу специальные свойства, причем первые три этапа являются наиболее энергоемкими и дорогостоящими, на них приходится около 70% себестоимости цемента.

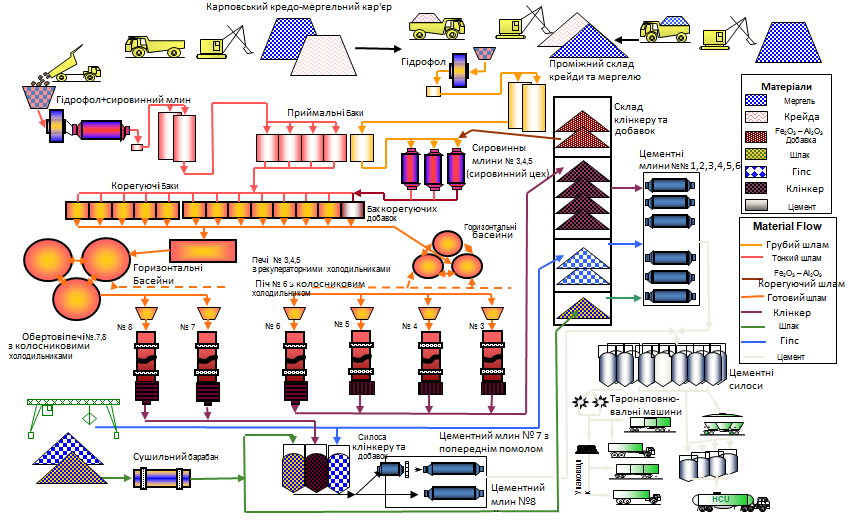

При производстве портландцемента необходимо сочетание в сырьевой смеси карбонатного и глинистого компонентов, которые в разных пропорциях содержатся в мергеле – горной породе, их которой состоят склоны Маркхотского хребта. Помимо основных материалов при производстве портландцемента используются также различные корректирующие добавки (железосодержащие, алюминатные и т.д.).

Помимо основных материалов при производстве портландцемента используются также различные корректирующие добавки (железосодержащие, алюминатные и т.д.).

Добыча мергеля осуществляется открытым способом в карьерах. Карьеры мергеля разрабатываются горизонтальными уступами высотой от 15до 20м. Основными процессами при добыче и переработке мергеля являются производство вскрышных работ, разрушение и добыча материала, погрузка экскаваторами и внутрикарьерное транспортирование карьерными самосвалами. Мергель из карьера поступает в дробильное отделение, где подвергается одно – либо двухстадийному дроблению в щековых, ударно – отражательных, молотковых дробилках. Дробленый мергель по системе транспортеров поступает на склад.

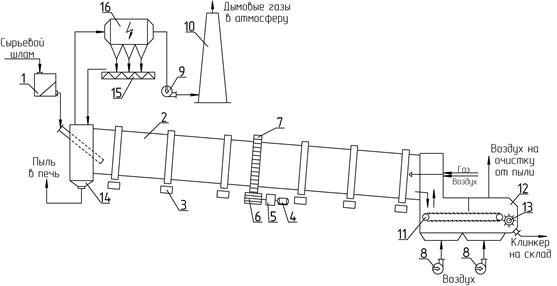

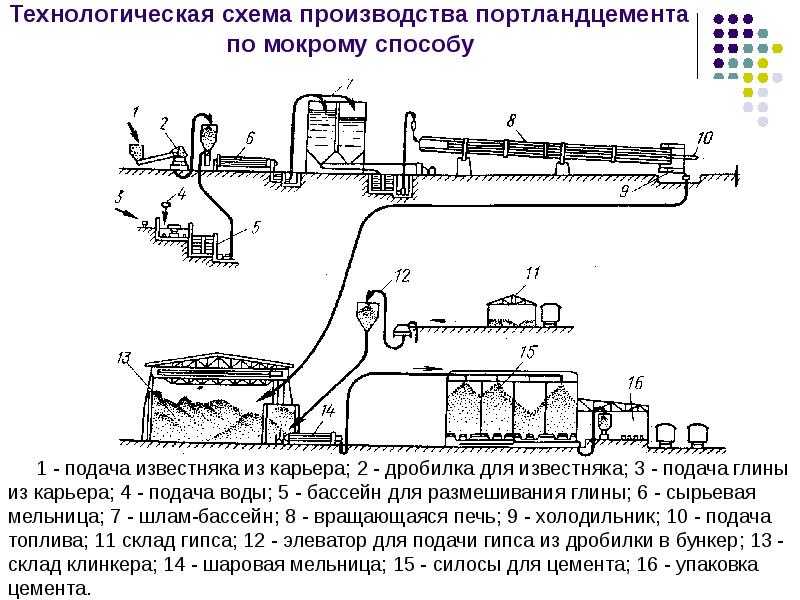

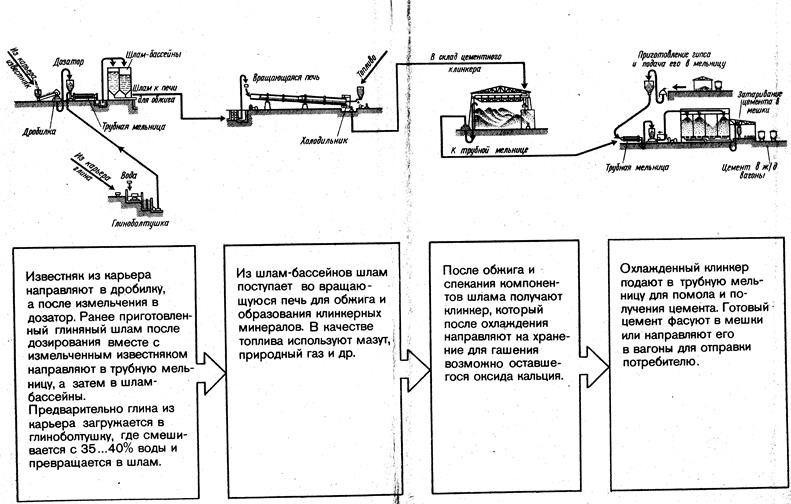

Существует два основных способа производства портландцемента – «мокрый» и «сухой».При «мокром» способе производства сырьевые материалы измельчают в помольных установках в присутствии воды, в результате чего получается текучая сметанообразная масса, называемая шламом, с влажностью 37 — 38%. Полученная таким образом сырьевая смесь подается на обжиг в длинную вращающуюся печь с внутрипечными теплообменными устройствами.

Полученная таким образом сырьевая смесь подается на обжиг в длинную вращающуюся печь с внутрипечными теплообменными устройствами.

Типоразмеры вращающихся печей мокрого способа производства: Ø5х185м; Ø4х150м; Ø4х3,6х4х150м.

Печь «мокрого» способа производства можно условно разделить на 6 технологических зон: сушки, подогрева, кальцинирования (декарбонизации), экзотермических реакций, спекания и охлаждения. Во вращающейся печи под воздействием высокой температуры (1450оС) сырьевая смесь претерпевает физико — химические превращения, в результате чего получается клинкер, представляющий собой твердые гранулы серого цвета диаметром от 5 до 20мм.

При «сухом» способе производства помол сырьевых материалов осуществляется с одновременной сушкой, в результате чего получается сырьевая мука с влажностью не более 1%, которая подается на обжиг в короткую вращающуюся печь с запечными теплообменными устройствами: циклонными теплообменниками и декарбонизатором.

Типоразмеры вращающихся печей «сухого» способа производства: Ø5,5х66м; Ø 5,2х65м. Во вращающейся печи «сухого» способа производства отсутствуют зоны сушки, остальные зоны и процессы, происходящие в них, аналогичны таковым печи «мокрого» способа. Процессы дегидратации и почти полностью — декарбонизации сырьевой смеси происходят в циклонных теплообменниках и декарбонизаторе, откуда сырьевая смесь поступает в короткую вращающуюся печь.

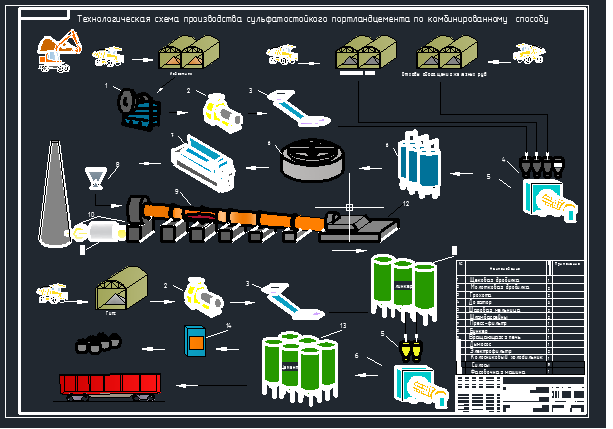

Существует также комбинированный способ производства портландцемента, который предполагает либо частичное обезвоживание шлама (до 16-18%) с применением вакуум – фильтров и концентраторов шлама, либо увлажнение сырьевой муки до влажности 10-14%, грануляцию сырьевой смеси и подачу ее на обжиг в короткую вращающуюся печь.

При выборе способа производства учитываются различные факторы: однородность химического состава сырьевых материалов, их физико – механические характеристики.

В настоящее время наиболее востребован «сухой» способ производства цемента, как более экономичный: удельный расход условного топлива на 1 тонну клинкера при «сухом» способе производства в два раза меньше, чем удельный расход условного топлива при «мокром» способе производства.

Экономия топлива является решающим аргументом в пользу «сухого» способа производства, так как одной из наибольших статей затрат при производстве портландцемента является расход условного топлива на обжиг клинкера.

Полученный одним из способов портландцементный клинкер после охлаждения поступает на склад клинкера и добавок.

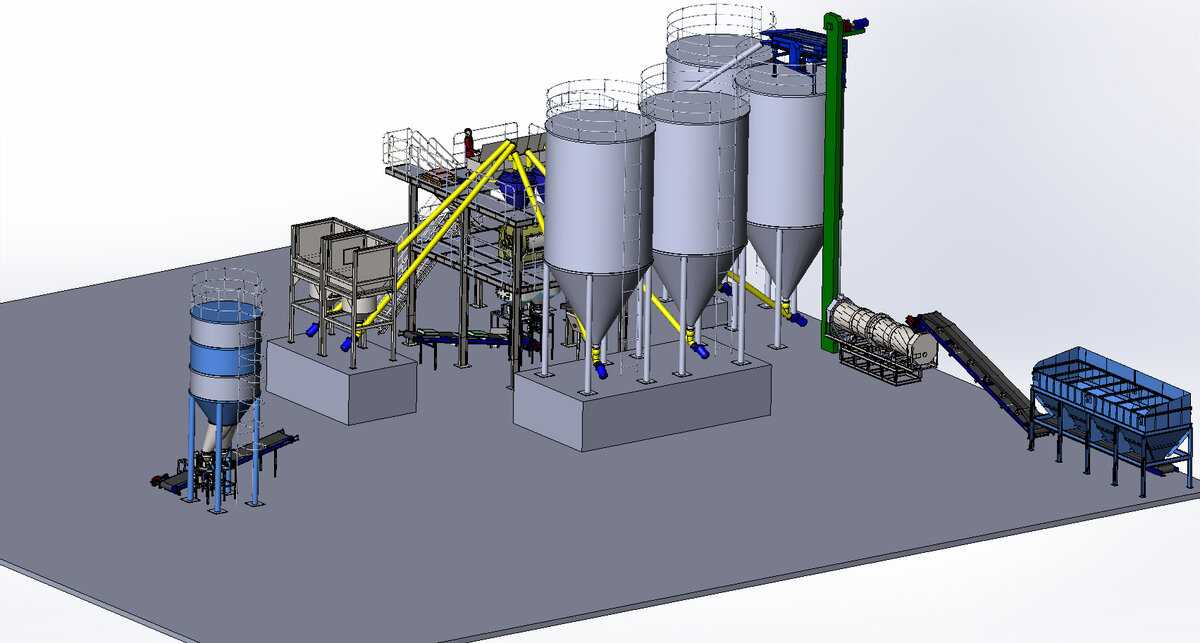

Для получения портландцемента клинкер подвергается тонкому измельчению в мельничных агрегатах совместно с гипсом (применяется для регулирования сроков схватывания цементного теста), а также при производстве некоторых видов цемента — с различными добавками.

Готовый цемент по системе цементопроводов подается на хранение в специально оборудованные силосы, откуда отгружается потребителю в таре либо навалом в вагоны – цементовозы или автотранспорт.

Технология производства

Более 60% от производственных мощностей составляют линии производящие цемент по «сухому» способу, из которых новая линия ЦЗ «Верхнебаканский» и ЦЗ «Первомайский».

Процесс производства цемента

При изготовлении большинства строительных материалов основная часть затрат падает на сырье и топливо. На производство строительных материалов и конструкций ежегодно расходуется около 50 млн. т условного топлива. Самая большая доля затрат на топливо характерна для себестоимости металлов, цемента, пористых заполнителей, керамических стеновых материалов, стекла.

Экономия топлива достигается интенсификацией тепловых процессов и совершенствованием тепловых агрегатов, снижением влажности сырьевых материалов, применением вторичного сырья, промышленных отходов и других технологических приемов.

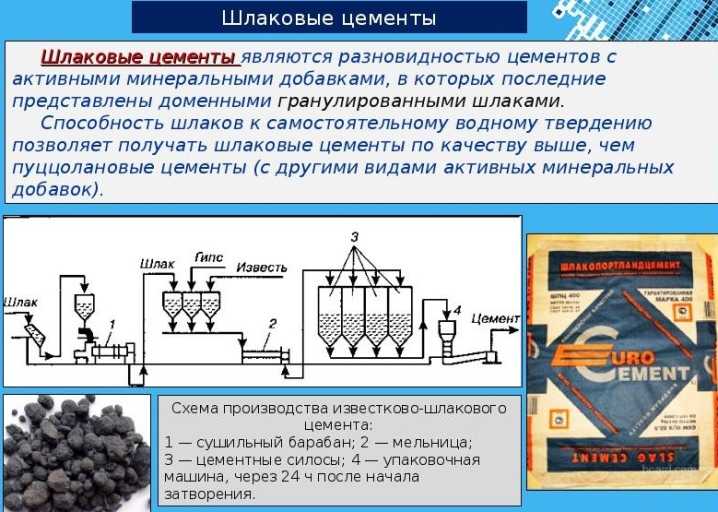

В процессе производства цемента снижение затрат топлива достигается обжигом клинкера по сухому способу, получением многокомпонентных цементов, применением минерализаторов при обжиге клинкера и различных типов теплообменных устройств, обезвоживанием шлама, низкотемпературной технологией, полной или частичной заменой глины такими промышленными отходами, как золы, шлаки и др. В результате полной замены глины промышленными отходами получаем производство шлако щелочных цементов.

В результате полной замены глины промышленными отходами получаем производство шлако щелочных цементов.

Традиционные технологии производства цемента включают стадию получения клинкера — гранулированной смеси исходных размолотых известняка и глины, прокаленной при температуре 1400°С (портландцемент).

Основными недостатками данной технологии выступают:

— высокая энергоемкость;

— высокая капиталоемкость;

— длительные сроки окупаемости;

— негативное влияние на окружающую среду (неэкологичность).

Частично устранить или сократить все негативные моменты, связанные с традиционным процессом производства цемента, призвана альтернативная технология производства так называемого бесклинкерного цемента.

Бесклинкерный цемент — шлако щелочный цемент, который может использоваться в тех же сферах применения, что и традиционный цемент. Физико-химические свойства шлако-щелочного цемента аналогичны свойствам традиционного цемента. А строительный раствор и бетон из такого цемента отличаются высокой износостойкостью даже в агрессивной среде, такой как морская вода, а также обладает низкой температурой гидратации.

А строительный раствор и бетон из такого цемента отличаются высокой износостойкостью даже в агрессивной среде, такой как морская вода, а также обладает низкой температурой гидратации.

На рынке цемента новости прогнозируют наличие дефицита цемента отечественного производства. Согласно последним новостям на рынке цемента его производство увеличивается с каждым годом, но из-за устаревших и низкоэффективных методов рост производства на фоне спроса на эту продукцию не ощущается, поэтому в скором будущем дефицит этой продукции неизбежен.

В связи с такими прогнозами многие крупные цементные заводы страны, такие как ОАО Катавский цемент, ОАО Цемент Галуха и ОАО Сухоложский цементный завод претерпели реорганизацию производства с целью внедрения новых технологий для увеличения объема производимой продукции.

ОАО Катавский цемент вошло в состав крупного международного холдинга «ЕВРОЦЕМЕНТ груп», который объединяет 16 предприятий цементной промышленности России, Украины и Узбекистана, а также заводы по производству бетона, ЖБИ и карьеры по добыче нерудных материалов, что позволило компания занять восьмое место в мире по производству цемента.

ОАО Сухоложский цементный завод — предприятие, некогда считающиеся банкротом, получила инвестиции и на данный момент выпускает качественный цемент, который отличается более низким тепловыделением при твердении и поэтому незаменим при строительстве подземных сооружений: свай, элементов фундаментов, подпорных стенок и т.п. ОАО Цемент Галуха внедрило новейшие итальянские технологии производства, что позволило значительно увеличить качество и объем производимой продукции.

Также все современные производственные предприятия имеют представительства в глобальной сети Интернет. Так, например, ОАО НОВОРОСЦЕМЕНТ на сайте представило весь ассортимент выпускаемой продукции, кроме того, ОАО НОВОРОСЦЕМЕНТ на сайте указало контакты, по которым можно связаться с представителями и оговорить покупку и перевозку пакетированного цемента.

Нарастающая нехватка цемента обуславливает условия импорта этой продукции в страну. По последним данным в России преобладает импорт индонезийского цемента. Официальные дилеры предприятий по производству индонезийского цемента организовывают поставки и перевозки пакетированного цемента. Доставка нефасованного цемента осуществляется, если купить цемент с услугами автотранспорта. Как правило, покупают цемент с автотранспортными услугами при строительстве больших объектов. Доставки таких партий осуществляются бетоновозами, тоннаж которых определяется объемом заказа.

Официальные дилеры предприятий по производству индонезийского цемента организовывают поставки и перевозки пакетированного цемента. Доставка нефасованного цемента осуществляется, если купить цемент с услугами автотранспорта. Как правило, покупают цемент с автотранспортными услугами при строительстве больших объектов. Доставки таких партий осуществляются бетоновозами, тоннаж которых определяется объемом заказа.

Как видно, в результате модернизации и выполнения ряда организационно-технических мероприятий на отечественных предприятиях по производству цемента был повышен уровень использования основного технологического оборудования, снижен уровень энергозатрат, обеспечен контроль на каждом этапе производства, а также улучшены условия труда.

Процесс производства цемента: пошаговое руководство

Портландцемент на сегодняшний день является наиболее распространенным типом цемента общего назначения во всем мире. В этой статье рассматривается процесс производства цемента в 4 этапа.

Этап 1: Добыча полезных ископаемых

Первым этапом процесса производства цемента является добыча основного сырья, в основном известняка, глины и других материалов.

Этап 2: Дробление

После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает размер породы до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до 3 дюймов или меньше.

Этап 3: Измельчение, гомогенизация и клинкеризация

Далее в процессе производства цемента дробленая порода смешивается с другими ингредиентами, такими как железная руда или летучая зола, измельчается, смешивается и подается в цементную печь. печь представляет собой теплоизолированную камеру, тип печи, которая обеспечивает температуру, достаточную для завершения некоторого процесса, такого как закалка, сушка или химические изменения. облицован специальным огнеупорным кирпичом. Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

облицован специальным огнеупорным кирпичом. Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

Мелкоизмельченное сырье или суспензия подается в верхнюю часть. В нижней части находится ревущий взрыв пламени, создаваемый точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа при принудительной тяге.

Когда материал проходит через печь, некоторые элементы удаляются в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выходит из печи в виде серых шариков размером с мрамор.

Этап 4: Измельчение и хранение цемента

Клинкер и гипс для обычного портландцемента (OPC), известняк для известнякового цемента и шлак для шлакового цемента извлекаются из соответствующих бункеров и подаются на цементные мельницы. Шаровая мельница измельчает сырье до мелкого порошка в двух камерах, а именно в первой и второй камерах.

Шаровая мельница измельчает сырье до мелкого порошка в двух камерах, а именно в первой и второй камерах.

Две камеры имеют определенное количество шарового заряда разного размера от 17мм до 90мм. Отход мельницы подается на ковшовый элеватор, который подает материал в сепаратор, который разделяет мелкий и крупный продукт. Последний направляется на вход мельницы для доизмельчения, а конечный продукт хранится в бетонных силосах.

5. Упаковка

Цемент, извлеченный из силосов, подается на автоматические электронные упаковщики, где он упаковывается в мешки по 50 кг и отгружается автотранспортом.

Краткий обзор процесса производства цемента

- Портландцемент производится путем нагревания известняка (карбоната кальция) с другими материалами (такими как глина) до 1 450 °C (2 640 °F) в печи в процессе, известном как прокаливание , которое высвобождает молекула диоксида углерода из карбоната кальция с образованием оксида кальция или негашеной извести.

- Затем негашеная известь химически соединяется с другими материалами в смеси с образованием силикатов кальция и других вяжущих соединений.

- Полученное твердое вещество, называемое «клинкером», затем измельчают с небольшим количеством гипса в порошок, чтобы получить обычный портландцемент , наиболее часто используемый тип цемента (часто называемый OPC).

Читайте также

7 лучших компаний по производству красок в Кении

Как оштукатурить стену: Сделай Сам

РЕКЛАМА

Производственный процесс

От известнякового карьера до доставки конечного продукта – следите за каждым этапом процесса производства цемента.

Шаг 1: майнинг | |

Процесс производства цемента начинается с добычи сырья, используемого в производстве цемента, в основном известняка и глины. Другие сырьевые материалы, а именно песок и железная руда, используются для контроля конструкции смеси для подачи в печь. Песок и железная руда транспортируются из-за пределов завода (от разных поставщиков) грузовиками и выгружаются в штабели открытого двора, называемые штабелями песка и железной руды. |

|

Этап 2: Измельчение, штабелирование и регенерация сырья | |

Известняк измельчается в первой дробилке, называемой щековой дробилкой, а затем подается во вторую дробилку, называемую ударной дробилкой, с перемешиванием глины для уменьшения размера частиц до менее 50 мм. Другое сырье, используемое в производстве цемента, называемое добавками, представляет собой известняк высокой чистоты, песок и железную руду. Известняк высокой чистоты измельчается в однощековой дробилке, а затем еще больше дробится во вторичной дробилке, чтобы уменьшить размер и полностью пройти через сито с размером ячеек 50 мм. Затем он укладывается штабелером известняка в продольную единицу хранения, называемую штабелем для хранения известняка. Наконец, известняк извлекается из штабеля реклаймером в поперечном направлении и транспортируется в бункер сырьевой мельницы, называемый бункером известняка, для измельчения. | CO2 и цемент Почему при производстве цемента выделяется CO2?

|

Этап 3: Сушка, измельчение и гомогенизация сырьевой муки | |

Сырьевая смесь, высококачественный известняк, песок и железная руда подаются из бункеров на сырьевые мельницы, называемые мельницами с воздушной струей, для сушки и тонкого измельчения. Сырьевая мельница содержит две камеры, разделенные диафрагмой, а именно камеру сушки и камеру измельчения.

|

|

Этап 4: Клинкеризация | |

Цементный клинкер получают путем пиропереработки шихты в системе подогреватель-печь. Система подогреватель-печь состоит из многоступенчатого циклона подогревателя с пятью ступенями, камеры сгорания, вертикального канала, вращающейся печи и колосникового охладителя. В подогревателе сырье для печи подогревается горячим газом, поступающим из камеры сгорания и вращающейся печи. Затем предварительно нагретое печное сырье частично прокаливают (делают порошкообразным) в камере сгорания и стояке, а затем полностью прокаливают во вращающейся печи, а также нагревают примерно до 1400°С с образованием клинкерных компонентов C3A, C4AF, C2S и C3S. | |

Этап 5: Измельчение и хранение цемента | |

Клинкер и гипс для OPC, известняк для известнякового цемента и шлак для шлакового цемента извлекаются из соответствующих бункеров и подаются на цементные мельницы. | |

Известняковый карьер находится на территории завода, а глиняный карьер находится на расстоянии 25 км от завода. Известняк добывается из карьеров после буровзрывных работ и загружается на самосвалы, которые транспортируют материалы и выгружаются в бункеры дробилок известняка. Глины извлекаются из открытых карьеров и загружаются в самосвалы, которые транспортируют материалы и выгружают их на открытый склад. Затем его перевозят грузовиками и выгружают в бункер дробилки глины. Это три типа глины, используемые в производстве цемента, а именно илистая глина, глина Зафарана и каолин.

Известняковый карьер находится на территории завода, а глиняный карьер находится на расстоянии 25 км от завода. Известняк добывается из карьеров после буровзрывных работ и загружается на самосвалы, которые транспортируют материалы и выгружаются в бункеры дробилок известняка. Глины извлекаются из открытых карьеров и загружаются в самосвалы, которые транспортируют материалы и выгружают их на открытый склад. Затем его перевозят грузовиками и выгружают в бункер дробилки глины. Это три типа глины, используемые в производстве цемента, а именно илистая глина, глина Зафарана и каолин. Выгруженная сырьевая смесь (известняк 70%, глины 30%) подается на ленточный конвейер и проходит через анализатор сыпучих материалов. Сырьевая смесь подается в круглое хранилище, называемое хранилищем сырьевой смеси. Затем смесь извлекается из штабеля реклаймерами в поперечном направлении и транспортируется в бункер сырьевой мельницы, называемый бункером сырьевой смеси, для измельчения.

Выгруженная сырьевая смесь (известняк 70%, глины 30%) подается на ленточный конвейер и проходит через анализатор сыпучих материалов. Сырьевая смесь подается в круглое хранилище, называемое хранилищем сырьевой смеси. Затем смесь извлекается из штабеля реклаймерами в поперечном направлении и транспортируется в бункер сырьевой мельницы, называемый бункером сырьевой смеси, для измельчения.

Горячие газы, поступающие из подогревателя (системы подогреватель/печь), поступают в мельницу и используются в сырьевых мельницах для сушки. Затем высушенные материалы поступают в помольную камеру сырьевых мельниц для тонкого помола. Размольная камера содержит определенное количество шаровой загрузки различных размеров от 30 до 9 мм.0мм. Выход горячего газа и измельченных материалов из мельницы подается в сепаратор, который разделяет мелкий и крупнозернистый продукт. Последний, называемый браком, направляется на вход в мельницу через воздушную заслонку для доизмельчения. Горячий газ и мелкие частицы поступают в многоступенчатый «циклон» для разделения мелких материалов и газов. Мелкозернистый материал, называемый сырой мукой, собирается из мультициклона и затем подается на воздушную горку для подъема, называемую аэрополом. Горячие газы с очень мелкими частицами поступают в электростатический осадитель для отделения мелких частиц от газов. Очень мелкие материалы, называемые пылью подогревателя или пылью электростатического сепаратора, собираются с фильтров и подаются на винтовые конвейеры, а затем смешиваются с мелким материалом в воздушной заслонке и транспортируются в эрлифтную емкость по воздушной заслонке.

Горячие газы, поступающие из подогревателя (системы подогреватель/печь), поступают в мельницу и используются в сырьевых мельницах для сушки. Затем высушенные материалы поступают в помольную камеру сырьевых мельниц для тонкого помола. Размольная камера содержит определенное количество шаровой загрузки различных размеров от 30 до 9 мм.0мм. Выход горячего газа и измельченных материалов из мельницы подается в сепаратор, который разделяет мелкий и крупнозернистый продукт. Последний, называемый браком, направляется на вход в мельницу через воздушную заслонку для доизмельчения. Горячий газ и мелкие частицы поступают в многоступенчатый «циклон» для разделения мелких материалов и газов. Мелкозернистый материал, называемый сырой мукой, собирается из мультициклона и затем подается на воздушную горку для подъема, называемую аэрополом. Горячие газы с очень мелкими частицами поступают в электростатический осадитель для отделения мелких частиц от газов. Очень мелкие материалы, называемые пылью подогревателя или пылью электростатического сепаратора, собираются с фильтров и подаются на винтовые конвейеры, а затем смешиваются с мелким материалом в воздушной заслонке и транспортируются в эрлифтную емкость по воздушной заслонке. В эрлифте сырьевая мука поднимается в силос сжатым воздухом на воздушную заслонку, а затем хранится и гомогенизируется в бетонном силосе. Сырая мука, извлекаемая из бункера, теперь называемая сырьем для печи, подается в верхнюю часть подогревателя через эрлифт, называемый Poldos, для пирообработки.

В эрлифте сырьевая мука поднимается в силос сжатым воздухом на воздушную заслонку, а затем хранится и гомогенизируется в бетонном силосе. Сырая мука, извлекаемая из бункера, теперь называемая сырьем для печи, подается в верхнюю часть подогревателя через эрлифт, называемый Poldos, для пирообработки. Основным источником тепла является природный газ. Природный газ сжигается в качестве основного топлива (100 %) во вращающейся печи с главной горелкой и 95% природный газ и 5,0% комбинация тяжелого масла в камере сгорания. Топливо используется для получения тепла, необходимого для преобразования сырья в печь в клинкер. Горячий клинкер, выходящий из печи, падает на колосниковый холодильник для охлаждения примерно с 1350-1450°С до примерно 120°С. холодильных камерах и под давлением через охлаждающую пластину и слой клинкера. Охлажденный клинкер выгружается из охладителя на тарельчатый конвейер и транспортируется на склад клинкера. Клинкер поступает из клинкерного склада в бункеры шаровой мельницы для помола цемента. Часть горячего воздуха, отбираемого из охладителя, используется в качестве вторичного и третичного воздуха для сжигания во вращающейся печи и камере сгорания соответственно.

Основным источником тепла является природный газ. Природный газ сжигается в качестве основного топлива (100 %) во вращающейся печи с главной горелкой и 95% природный газ и 5,0% комбинация тяжелого масла в камере сгорания. Топливо используется для получения тепла, необходимого для преобразования сырья в печь в клинкер. Горячий клинкер, выходящий из печи, падает на колосниковый холодильник для охлаждения примерно с 1350-1450°С до примерно 120°С. холодильных камерах и под давлением через охлаждающую пластину и слой клинкера. Охлажденный клинкер выгружается из охладителя на тарельчатый конвейер и транспортируется на склад клинкера. Клинкер поступает из клинкерного склада в бункеры шаровой мельницы для помола цемента. Часть горячего воздуха, отбираемого из охладителя, используется в качестве вторичного и третичного воздуха для сжигания во вращающейся печи и камере сгорания соответственно.