Технология производства цемента: сырье, способы, оборудование

Время на чтение:

6 минут

5750

Для проведения строительных или ремонтных работ используют различные материалы, в том числе цемент разных видов и марок. Его используют для подготовки бетонных, кладочных, штукатурных растворов, для производства железобетонных изделий. Но при этом редко кто знаком с технологией производства цемента.

Содержание

- 1 Состав цемента

- 2 Производство цемента на заводах

- 2.1 Сухой способ

- 2.2 Мокрый способ

- 2.3 Комбинированные способы

- 3 Как делают белый цемент

Состав цемента

Цементная смесь получается в результате смешивания ряда компонентов:

Клинкера

. Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема.

Затем обжигается повторно.

Затем обжигается повторно.Гипса

. Используется для регулирования процесса твердения цемента. Вводится в состав в количестве не более 5%.

Активных минеральных добавок

. Они способствуют улучшению свойств цементного состава и расширению области его использования.

При изготовлении продукции могут быть использованы другие добавки, например, окислы кальция, магния, фосфора, соли. Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Если технологический процесс позволяет, то в состав могут быть введены пластификаторы.

Их использование помогает получить следующие эксплуатационные характеристики:

- Препятствовать проникновению влаги в конструкцию.

- Уменьшение времени затвердевания.

- Увеличение прочности.

- Стойкость к колебаниям температур, влиянию агрессивных сред.

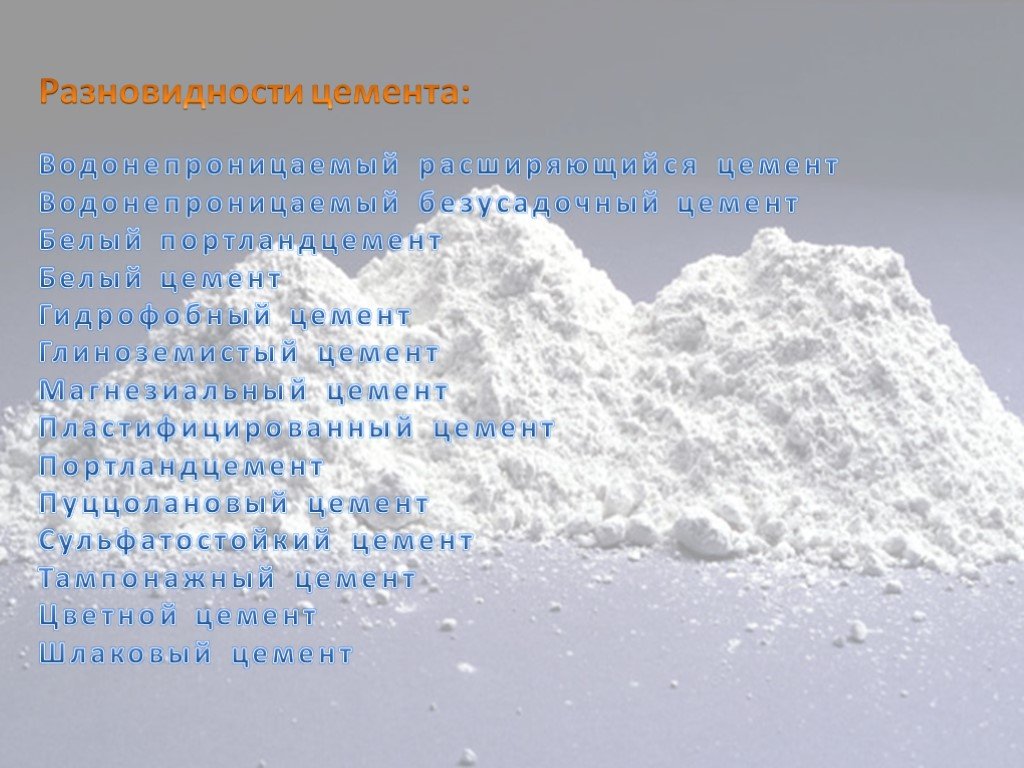

В зависимости от количества добавок выделяются несколько видов продукта:

Портландцемент

.

Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.

Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.Глиноземистый

. Отличается ускоренным твердением. Благодаря этому свойству его используют на объектах, которым необходима срочная реставрация, например, устранение разрушений после аварий, пожаров.

Магнезиальный

. Основной компонент — оксид магния, добавляет составу прочности, повышает адгезию к древесине. Однако из-за повышенной склонности к коррозии используется редко.

Кислотоупорный

. В процессе изготовления в состав вносится наполнитель — гидроксиликат натрия, затворяющийся жидким стеклом. Используется в кислотостойких бетонах и растворах.

Производство цемента на заводах

Выпуском цементной смеси занимаются специализированные предприятия. Чтобы получить качественный продукт требуется специальное оборудование и знание технологии. От мощности предприятия и качества сырья зависит выбор способа производства цемента.

Чтобы получить качественный продукт требуется специальное оборудование и знание технологии. От мощности предприятия и качества сырья зависит выбор способа производства цемента.

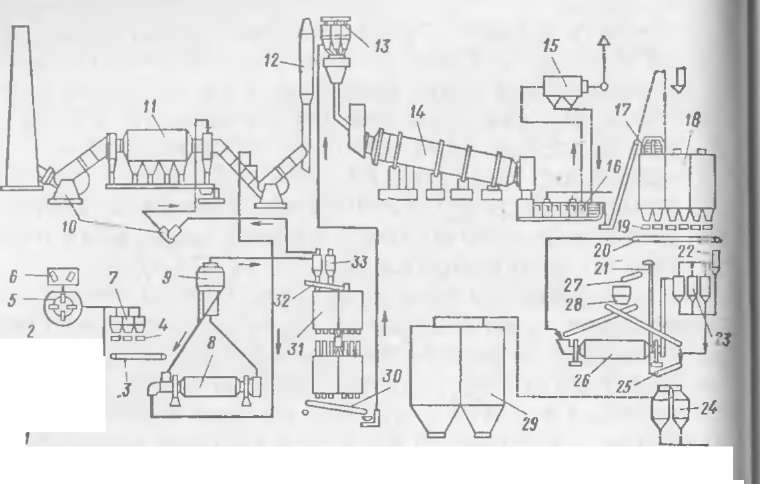

Технологический процесс предполагает выполнение ряда производственных этапов:

- Добыча сырья, в состав которого входит гипс, глина, известняк.

- Дробление известняка с приданием полученному продукту необходимой влажности.

- Измельчение известняка. Смешивание его с глиной. Концентрация компонентов может меняться. Все зависит от характеристик используемого сырья. В основном соотношение составляет 3:1. В результате получается комбинированный, сухой или мокрый шлам.

- Обжиг. Сырьевая масса отправляется в печь, разогретую до 1500 градусов, где спекается и превращается в гранулированную фракцию — клинкер.

- Измельчение. Клинкер в специальных мельницах измельчается до порошкообразного состояния.

- Подготовленные ингредиенты смешиваются в соответствии с рецептурой марки будущего цемента.

В процессе смешивания добавляется гипс и специальные минеральные добавки.

В процессе смешивания добавляется гипс и специальные минеральные добавки.

Цементные составы изготавливаются по проверенным технологиям. В зависимости от состава и качества используемого сырья применяются разные методы подготовки исходных материалов.

Сухой способ

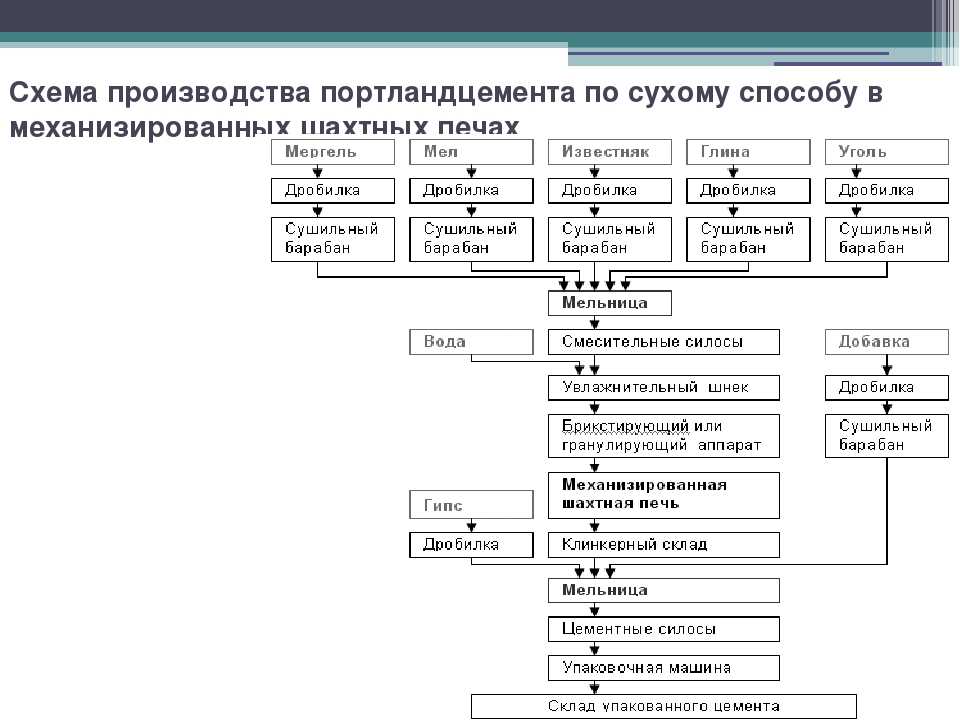

При производстве не используется вода. Основные материалы — глина и известняк, дробятся на специальном оборудовании. Сушатся, перемалываются в муку. Смешиваются при помощи пневматического инструмента и подаются на обжиг.

Клинкер, что образовался после обжига, измельчается до установленной фракции, фасуется в подготовленную тару и перевозится на склад. Производство цемента сухим способом позволяет снижать производственные затраты. Но требует повышенной однородности основных материалов. К тому же является опасным, с точки зрения экологии.

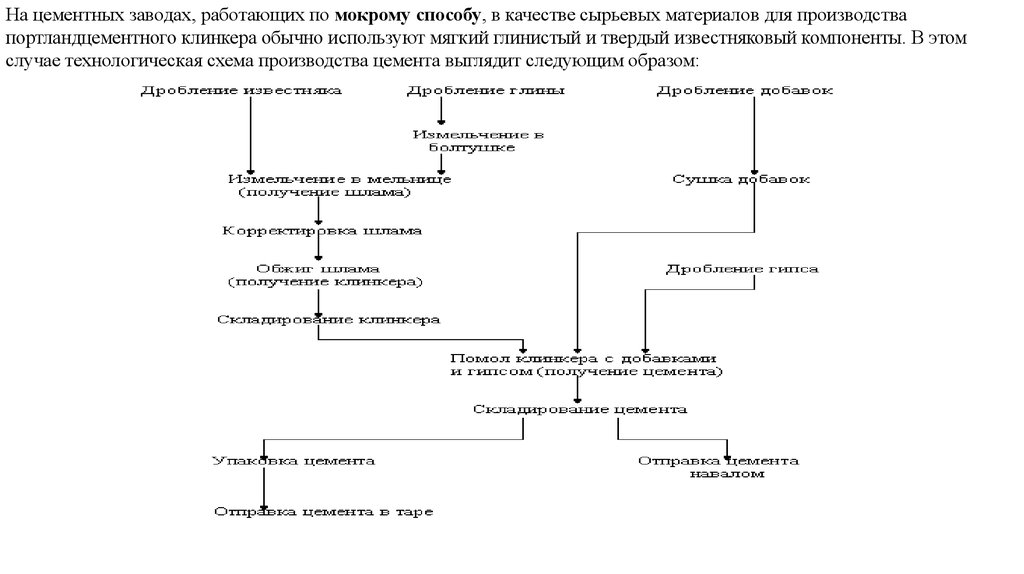

Мокрый способ

Преимуществом данного метода изготовления цемента является возможность точно подобрать необходимый состав шлама, несмотря на неоднородность исходного сырья. Шлам при таком способе приобретает жидкую консистенцию. В нем содержится около 40% жидкости.

Шлам при таком способе приобретает жидкую консистенцию. В нем содержится около 40% жидкости.

Прежде чем сделать конечный продукт, шлам помещается в специальные технологические бассейны для корректировки состава. Затем отправляется во вращающиеся печи для обжига.

Температура обжига превышает 1000 градусов, поэтому изготовление цемента мокрым способом требует больших энергозатрат. Но дает возможность получать продукт высокого качества.

Комбинированные способы

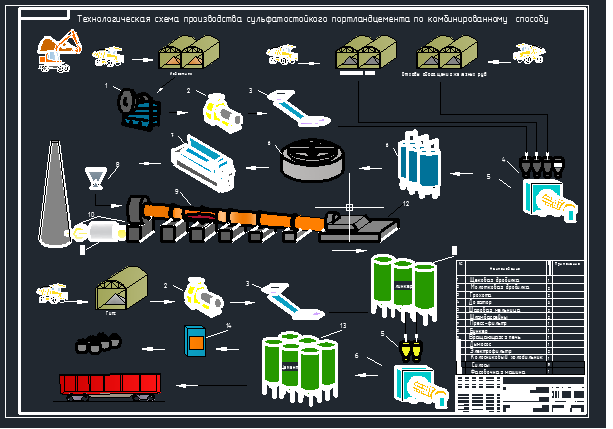

Технология предполагает объединение сухого и мокрого способов производства цемента. Один из них может быть взят за основу, а второй — выступать в качестве дополнения. На разных предприятиях эти способы имеют различия. Все зависит от особенностей имеющегося оборудования для производства цемента, близости к месту добычи сырья, а также от потребностей на установленные марки продукта.

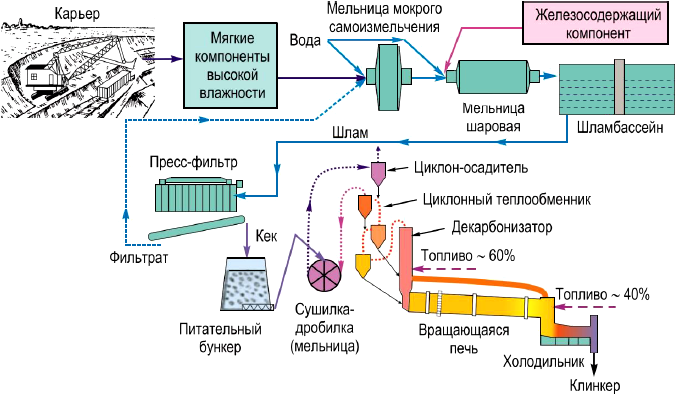

Если за основу взят мокрый метод, то сырье вначале смешивается, а затем обезвоживается в специальных сушилках с фильтрами почти до сухого состояния. Только после этой процедуры отправляется в печь. Такая технология позволяет уменьшать теплозатраты, поскольку в процессе обжига почти нет испарений.

Только после этой процедуры отправляется в печь. Такая технология позволяет уменьшать теплозатраты, поскольку в процессе обжига почти нет испарений.

Когда в основе лежит сухой способ, в процессе гранулирования готовой смеси используется вода. В обоих случаях влажность клинкера, отправляющегося в печь, около 10-18%.

Как делают белый цемент

Белый цемент, производство которого несколько отличается от технологии выпуска серого продукта, может выпускаться как мокрым, так и сухим способом. Отличается технология тем, что исходное сырье обжигается при высокой температуре и затем быстро охлаждается водой.

Клинкер этого вида продукции складывается из минеральных добавок, известняка, гипса, соли и других компонентов. Исходное сырье готовится из карбонатной и глинистой породы: известняка, каолиновой глины, отходов обогащения, кварцевого песка.

Основным достоинством и отличительной чертой белого цемента является его белоснежность. Но его производство обходится намного дороже по сравнению с серым продуктом.

Технология производства цемента

Технология производства цемента довольно сложна, это поэтапный высокотехничный процесс. Причем качество конечного продукта зависит от множества факторов, которые непременно нужно учитывать. Из-за популярности и, можно сказать, универсальности данного строительного материала, конкуренция среди производителей велика. Потребитель же выбирает товар, исходя не только из его стоимости, но и характеристик.

Технология изготовления цемента: этапы

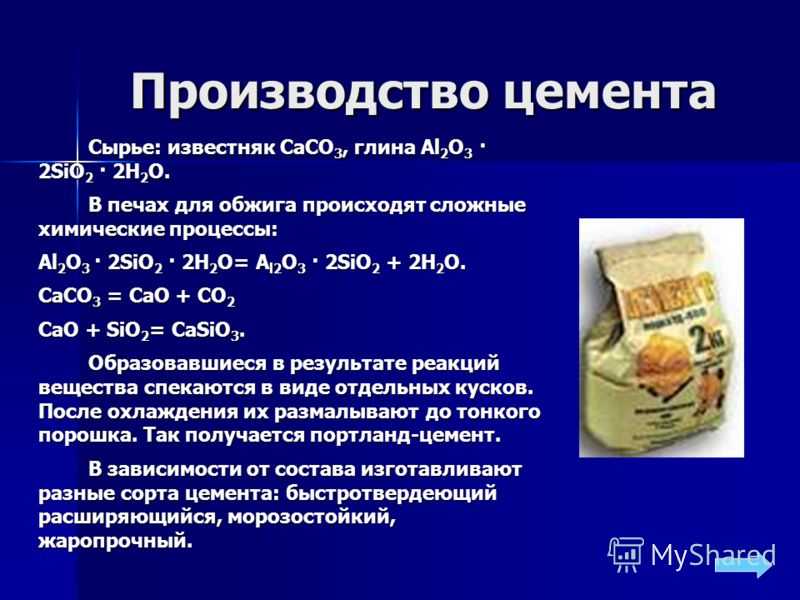

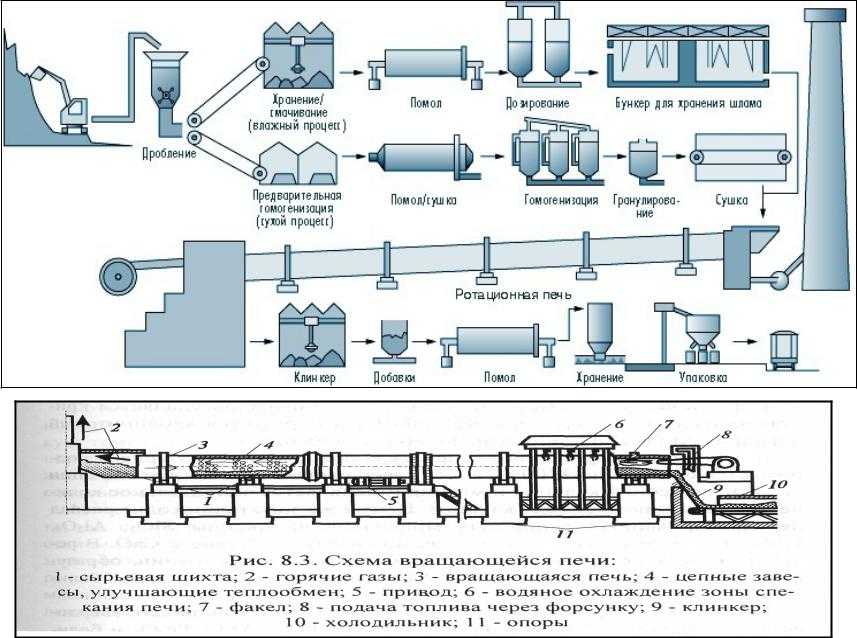

Строго говоря, есть две основных фазы в производстве цемента. Это изготовление клинкера из шлама либо сухой шихты (та, в свою очередь, получается из смеси природных материалов) и изготовление самого портландцемента методом измельчения гранул клинкера с добавками. Если говорить о первом этапе более подробно, то следует упомянуть разные способы получения клинкера.

- Технология производства цемента сухим способом – составные части будущего клинкера (известняк, мел, глина, уголь, мергель) высушиваются в сушильных барабанах и измельчаются в порошкообразную массу. После этого смешиваются без использования воды – получается сухая шихта. Этот метод экономически целесообразен, если уровень влажности сырья достаточно низок – до 12 процентов. Тогда затраты на сушку компонентов ниже, чем расходы на мокрый метод.

- Технология производства цемента мокрым способом предполагает использование воды. Из исходного сырья получается шлам с уровнем влажности от 30 до 50 процентов. Вещество перемешивается до однородного состояния и измельчается. После этого шлам подается в печь, предназначенную для обжига клинкера, где поддерживается температура более 1400 градусов Цельсия. На этом первый этап обработки завершается.

- Технология получения цемента смешанным способом представляет собой соединение обоих перечисленных выше методов. В результате получается клинкер с усредненным показателем влажности – около 20 процентов.

При этом изначально сухая шихта искусственно увлажняется, а мокрая – высушивается до нужного состояния. Далее этот материал также поступает на обжиг.

При этом изначально сухая шихта искусственно увлажняется, а мокрая – высушивается до нужного состояния. Далее этот материал также поступает на обжиг.

Ресурсосберегающая технология цемента

Шлаки металлургического производства (мартена, доменных печей и т.д.) могут использоваться в качестве сырья для производства цемента. Это не только удешевляет процесс изготовления, но и решает вопрос переработки шлаков. Щелочным компонентом при этом может быть щелочной раствор, который применяется с целью очистки металлических отливок. К сожалению, вместо рационального использования полезные материалы чаще попадают в шламонакопители.

Для производства шлакощелочного цемента технология будет несколько отличаться от метода изготовления портландцемента. Измельченный шлак смешивается с щелочной составляющей. Характеристики полученного материала также отличны от параметров портландцемента. Так, шлакощелочной бетон более морозостоек благодаря меньшей пористости цементной пасты. Шлакощелочной цемент не является хромосодержащим веществом (а портландцемент может содержать в разных количествах водорастворимые соединения хрома).

В производстве шлакощелочного цемента новые технологии почти не применяются – это давно известный материал, изобретенный еще в XIX веке. Однако в нашей стране этот метод изготовления цемента до сих пор не имеет столь обширного распространения, как за рубежом.

ЦементПерейти в каталог

Цемент М500 портланд

| Технология производства цемента: основные этапы, тонкости процесса. От чего зависит качество продукта. Мокрый, сухой и комбинированный методы получения клинкера. |

Производство портландцемента – материалы и процессы

🕑 Время чтения: 1 минута

Производство цемента включает в себя различные виды сырья и процессы. Каждый процесс объясняется химическими реакциями для производства портландцемента.

Цемент представляет собой порошок зеленовато-серого цвета, изготовленный из прокаленных смесей глины и известняка. При смешивании с водой становится твердым и прочным строительным материалом.

История цемента восходит к Римской империи. Современный цемент. То есть портландцемент впервые был произведен британским каменщиком Джозефом Аспдином в 1824 году, который варил цемент на своей кухне. Он нагрел смесь известняка и глиняного порошка на своей кухне и измельчил смесь в порошок, создав цемент, который затвердевает при смешивании с водой. Название Портленд было дано изобретателем, так как оно напоминает камень, добытый на острове Портленд.

Первое использование современного портландцемента было при строительстве туннеля на реке Темзе в 1828 году.

Состав:

- Процесс производства цемента

- 1. Смешивание сырья

- Сравнение сухого и мокрого процессов производства цемента

- 2. Обжиг сырья

- Хранение и упаковка

900 9 1 Измельчение клинкеров

Процедуры производства портландцемента описаны ниже.

- Смешивание сырья

- Сжигание

- Шлифовка

- Хранение и упаковка

1.

Смешивание сырья

Смешивание сырья

Основным сырьем, используемым в производстве цемента, являются кальций, кремний, железо и алюминий. Эти полезные ископаемые используются в различной форме согласно доступности полезных ископаемых.

В таблице представлено сырье для производства портландцемента.

Процедура смешивания при производстве цемента осуществляется 2 методами,

- Сухой процесс

- Мокрый процесс

а) Сухой процесс

Как известняковое, так и глинистое сырье сначала измельчают в гирационных дробилках, чтобы получить отдельные куски размером 2-5 см. Измельченные материалы снова измельчают, чтобы получить мелкие частицы в шаровой или трубчатой мельнице.

Каждый мелкоизмельченный материал хранится в бункере после просеивания. Теперь эти порошкообразные минералы смешиваются в необходимой пропорции, чтобы получить сухую сырьевую смесь, которая затем хранится в силосах и готовится к отправке во вращающуюся печь. Теперь сырье смешивают в определенных пропорциях, чтобы средний состав конечного продукта сохранялся должным образом.

Теперь сырье смешивают в определенных пропорциях, чтобы средний состав конечного продукта сохранялся должным образом.

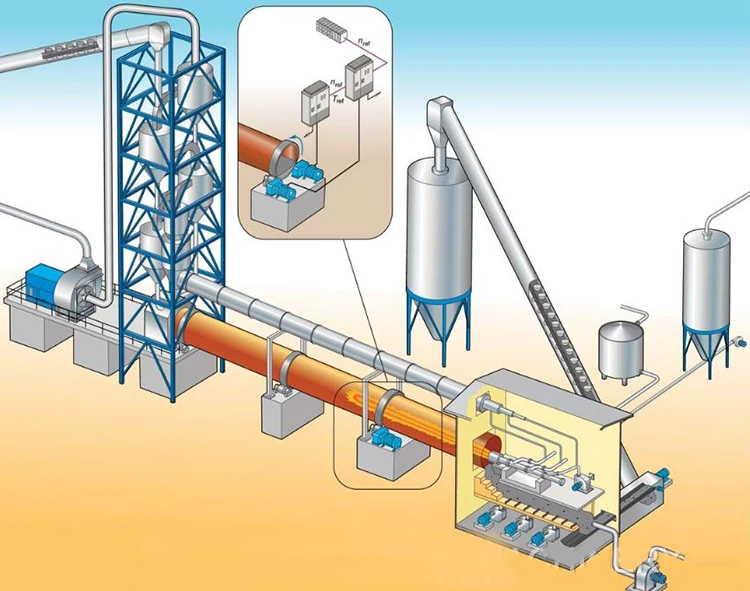

Рис. Производство цемента сухим способом

b) Мокрый способ

Сырье сначала измельчают, превращают в порошок и хранят в силосах. Затем глину промывают в промывочных мельницах для удаления прилипших органических веществ, содержащихся в глине.

Порошкообразный известняк и промытая водой глина направляются в каналы и передаются в мельницы, где они полностью смешиваются и образуется паста, т. е. известная как шлам.

Процесс измельчения может осуществляться в шаровой или трубчатой мельнице или даже в обеих. Затем суспензия направляется в сборный бассейн, где можно регулировать состав. Шлам содержит около 38-40% воды, которая хранится в резервуарах для хранения и хранится готовой к отправке во вращающуюся печь.

Рис. Производство цемента мокрым способом

Сравнение сухого и мокрого способов производства цемента

| Критерии | Сухой процесс | Мокрый процесс |

| Твердость сырья | Довольно твердый | Любой вид сырья |

| Расход топлива | Низкий | Высокий |

| Время обработки | Малый | Высшее |

| Качество | Низкое качество | Высшее качество |

| Себестоимость | Высокий | Низкий |

| Общая стоимость | Дорого | Дешевле |

| Физическое состояние | Сырьевая смесь (твердая) | Шлам (жидкий) |

2.

Сжигание сырья

Сжигание сырья

Процесс обжига осуществляется во вращающейся печи, при этом сырье вращается со скоростью 1-2 об/мин вокруг своей продольной оси. Вращающаяся печь состоит из стальных труб диаметром 2,5-3,0 метра и длиной от 90 до 120 метров. Внутренняя сторона печи облицована огнеупорным кирпичом.

Печь опирается на колонны из каменной кладки или бетона и опирается на подшипник качения в слегка наклонном положении с уклоном от 1:25 до 1:30. верхний конец. Печь нагревается с помощью порошкообразного угля или масла или горячих газов из нижнего конца печи, так что образуется длинное горячее пламя.

Поскольку положение печи наклонно и она медленно вращается, материал, загружаемый с верхнего конца, перемещается к нижнему концу со скоростью 15 м/ч. В верхней части вода или влага из материала испаряется при температуре 400°C, поэтому этот процесс известен как зона сушки.

Центральная часть, т.е. зона прокаливания, температура около 10000С, где происходит разложение известняка. Остальной материал находится в форме небольших комочков, известных как узелки после CO 2 освобожден.

Остальной материал находится в форме небольших комочков, известных как узелки после CO 2 освобожден.

CaCO 3 = CaO + CO 2

Нижняя часть (зона спекания) имеет температуру 1500-17000°С, где известь и глина реагируют с образованием алюминатов кальция и силикатов кальция. Эти алюминаты и силикаты кальция сплавляются, образуя мелкие и твердые камни, известные как клинкеры. Размер клинкера варьируется от 5 до 10 мм.

Нижняя часть, т.е. зона клинкера, имеет температуру около 1500-1700°С. В этом районе известь и глина реагируют с образованием алюминатов кальция и силикатов кальция. Эти продукты алюминатов и силикатов кальция сплавляются вместе, образуя твердые и мелкие камни, известные как клинкеры. Размер мелких и твердых клинкеров варьируется от 5 до 10 мм.

2CAO + SIO 2 = CA2SIO 4 (DECKEAM SILICET (C 2 S))

3CAO + SIO 2 = CA3SIO 5 (TRICLIC 3CAO + AL 2 O 3 = CA 3 AL 2 O 6 (Dicalcium Aluminate (C 2 A)

5 4CAO + AL 2 A)

5 4CAO + AL 2 ))

5 4CAO + AL 2 )) O 3 = Ca 4 Al 2 Fe 2 O 10 (алюмоферрит тетракальция (C 4 AF))

Клинкер, поступающий из зоны обжига, очень горячий. Для снижения температуры клинкеров воздух поступает в противотоке у основания вращающейся печи. Охлажденные клинкеры собираются в небольшие тележки.

Для снижения температуры клинкеров воздух поступает в противотоке у основания вращающейся печи. Охлажденные клинкеры собираются в небольшие тележки.

3. Измельчение клинкеров

Охлажденные клинкеры получают из охладителей и отправляют на мельницы. Клинкер тонко измельчают в порошок в шаровой или трубчатой мельнице. Порошкообразный гипс добавляется в количестве 2-3% в качестве замедлителя схватывания во время окончательного измельчения. Конечным продуктом является цемент, который не оседает быстро при контакте с водой.

После начального времени схватывания цемента цемент становится жестким, а гипс замедляет растворение трехкальциевых алюминатов, образуя трехкальциевый сульфоалюминат, который является нерастворимым и предотвращает слишком ранние дальнейшие реакции схватывания и твердения.

3CAO.AL 2 O 3 + XCASO 4 .7H 2 O = 3CAO.AL 2 O 3 . XCASO 4 O 3 .XCASO 4 O 3 . Хранение и упаковка

XCASO 4 O 3 .XCASO 4 O 3 . Хранение и упаковка

Измельченный цемент хранится в силосах, откуда он продается либо в контейнерах, либо в мешках по 50 кг.

Как производится цемент на цементных заводах

Цемент представляет собой порошкообразный гидравлический неорганический вяжущий материал, который является самым основным и широко используемым строительным материалом в современном обществе. Цемент может затвердевать на воздухе или в воде и может прочно связывать песок и камень. Он широко используется в гражданском строительстве, водном хозяйстве, национальной обороне и других проектах.

Наиболее часто встречается и используется портландцемент или обычный портландцемент (OPC). Этот тип цемента был изобретен в начале 19 века Джозефом Аспдином. Он называется «портландцемент», потому что его свойства аналогичны камню, добываемому на Исэ в Портленде, Англия.

Процесс изготовления портландцемента в современной промышленности можно разделить на мокрый, сухой и полусухой процессы. В настоящее время сухой процесс является наиболее популярным процессом производства цемента, который широко используется цементными заводами во всем мире благодаря его большим преимуществам в области энергосбережения и защиты окружающей среды.

В настоящее время сухой процесс является наиболее популярным процессом производства цемента, который широко используется цементными заводами во всем мире благодаря его большим преимуществам в области энергосбережения и защиты окружающей среды.

Процесс производства цемента

Сухой процесс производства цемента включает шесть этапов:

- Добыча сырья/карьер

- Дозирование, смешивание и измельчение

- Фаза подогревателя

- Фаза печи

- Охлаждение и окончательная шлифовка

- Упаковка и транспортировка

Фаза I: Добыча сырья

Сырье, необходимое для производства цемента, в основном включает известняк (основной материал, обеспечивающий CaO), глинистые материалы (обеспечивающие SiO 2 , Al 2 O 3 и небольшое количество Fe 2 O 3 ), корректирующее сырье (для дополнения некоторых недостающих ингредиентов) и вспомогательное сырье (такое как минерализатор, сорастворитель, измельчитель помощь) и т. д. Как правило, известняк составляет 80% цементного сырья, которое является основным материалом для производства цемента.

д. Как правило, известняк составляет 80% цементного сырья, которое является основным материалом для производства цемента.

Переработка на известняковом карьере

Цементные заводы обычно строятся рядом с известняковым карьером, чтобы добытый известняк можно было транспортировать непосредственно на цементный завод с помощью ленточного конвейера или других транспортных систем. Если расстояние между карьером и цементным заводом слишком велико для использования конвейеров, известняк придется перевозить грузовиками, что означает более высокие транспортные расходы и неудобства. Небольшое расстояние между цементным заводом и карьером снижает транспортные расходы и расходы на топливо, а также делает процесс производства цемента экономичным.

Помимо известняка, в процессе производства цемента используется и другое сырье, такое как глина, летучая зола, железная руда и уголь. Потребность в этом сырье для производства цемента относительно невелика, поэтому можно просто купить его у поставщика.

Перед транспортировкой сырья на цементный завод оно дробится на более мелкие куски дробилкой в карьере. По сравнению с крупными кусками, сырье в более мелких кусках легче загружать и транспортировать, а также удобнее для последующей обработки.

Этап II: Дозирование сырья, смешивание и измельчение

Образцы известняка из карьера сначала отправляются в лабораторию цементного завода, где они тестируются и анализируются для определения пропорций. Перед началом измельчения необходима правильная пропорция известняка и другого сырья. Дозировка цементного сырья не всегда одинакова, но должна определяться в соответствии с реальной ситуацией. Доля сырья различных спецификаций цемента также различна. Обычно доля компонентов в цементном сырье составляет 67-75% известняка, 10-15% глины, 0,5-1,5% железной руды и 8,5-11% угля.

Лаборатория цементного завода

С помощью вертикальных валковых мельниц или других типов дробилок сырье смешивается и далее измельчается в более мелкие куски сырьевой муки на цементном заводе. В валковой мельнице вращающийся валец непрерывно вращается на помольном столе, измельчает материал в мелкие порошки и завершает работу. Сырьевая смесь хранится в куче предварительной гомогенизации после того, как она была измельчена до мелкодисперсного порошка.

В валковой мельнице вращающийся валец непрерывно вращается на помольном столе, измельчает материал в мелкие порошки и завершает работу. Сырьевая смесь хранится в куче предварительной гомогенизации после того, как она была измельчена до мелкодисперсного порошка.

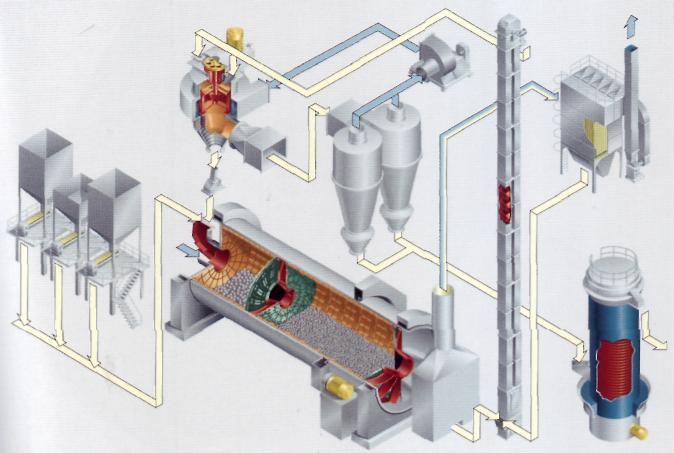

Этап III: Предварительный нагрев сырой муки

После измельчения сырьевой мукой сырая мука готова для подачи в подогреватель. Циклонный подогреватель является одним из основных видов оборудования для производства цемента сухим способом и состоит из серии вертикальных циклонов, расположенных на нескольких ступенях. Внутри циклонов сырьевая мука взаимодействует с отходящим газом, выходящим из вращающейся печи, и осуществляет с ним суспензионный теплообмен. Процесс предварительного нагрева суспензии помогает цементным заводам экономить энергию и сокращать загрязнение окружающей среды.

Циклонная система предварительного нагрева

Фаза IV: Прокаливание

Прокаливание является основной фазой сухого процесса производства цемента. Прокаливание предварительно разогретой сырьевой муки происходит во вращающейся печи цементного завода. Вращающаяся печь представляет собой огромную вращающуюся печь, в которой сырьевая мука нагревается до 1450 ⁰C и превращается в клинкер.

Прокаливание предварительно разогретой сырьевой муки происходит во вращающейся печи цементного завода. Вращающаяся печь представляет собой огромную вращающуюся печь, в которой сырьевая мука нагревается до 1450 ⁰C и превращается в клинкер.

Высокая температура во вращающейся печи инициирует ряд химических реакций между соединениями кальция и диоксида кремния, которые в конечном итоге превращают сырьевую муку в цементный клинкер.

Цементная вращающаяся печь

Источником тепла вращающейся печи является пламя горелки, расположенной в передней части печи. Используя природный газ или уголь в качестве топлива, горелка стреляет высокотемпературным пламенем для прокаливания сырой муки. После прокаливания цементный клинкер поступает в охладитель для охлаждения.

Этап V: Охлаждение и окончательное измельчение клинкера

Горячий клинкер, выгружаемый из вращающейся печи, охлаждается в колосниковом охладителе принудительным воздухом, который вытягивается из внешней атмосферы охлаждающими вентиляторами колосника. Температура клинкера после охлаждения падает с 1350 – 1450⁰C до примерно 120⁰C. Охлажденный клинкер затем транспортируется в силосы или бункеры для клинкера непосредственно конвейерами для хранения, а затем в процессе помола цемента. Горячий воздух в охладителе рециркулирует обратно во вращающуюся печь для повторного использования, что еще больше снижает энергопотребление цементного завода.

Температура клинкера после охлаждения падает с 1350 – 1450⁰C до примерно 120⁰C. Охлажденный клинкер затем транспортируется в силосы или бункеры для клинкера непосредственно конвейерами для хранения, а затем в процессе помола цемента. Горячий воздух в охладителе рециркулирует обратно во вращающуюся печь для повторного использования, что еще больше снижает энергопотребление цементного завода.

Процесс охлаждения клинкера

Охлажденный клинкер затем подают на цементные мельницы для окончательного измельчения. В настоящее время многие заводы предпочитают использовать шаровые мельницы для помола цемента, поскольку такие мельницы имеют небольшой гранулометрический состав продукта и просты в эксплуатации.

Принцип работы шаровой мельницы

Цементная шаровая мельница представляет собой горизонтальный цилиндр, заполненный стальными шарами или другими мелющими телами. Внутри цилиндра стальные шарики вращаются и переворачиваются и измельчают клинкер в очень мелкие порошки, которые представляют собой цементные порошки продукта.

Затем обжигается повторно.

Затем обжигается повторно. Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.

Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ. В процессе смешивания добавляется гипс и специальные минеральные добавки.

В процессе смешивания добавляется гипс и специальные минеральные добавки. При этом изначально сухая шихта искусственно увлажняется, а мокрая – высушивается до нужного состояния. Далее этот материал также поступает на обжиг.

При этом изначально сухая шихта искусственно увлажняется, а мокрая – высушивается до нужного состояния. Далее этот материал также поступает на обжиг.