Полимерная краска: по металлу, по дереву

Полимерная краска широко применяется для обработки поверхностей из разных материалов. В продажу поступают составы для бетонных, металлических, деревянных поверхностей, используемые для обновления мебели, создания кованых сооружений и ряда других задач.

Содержание

- Описания и свойства краски

- Состав и характеристики

- Области применения

- Разновидности полимерных красок

- Критерии выбора

- Технология покраски

- Нанесение

- Полимеризация

- Завершающий этап

Описания и свойства краски

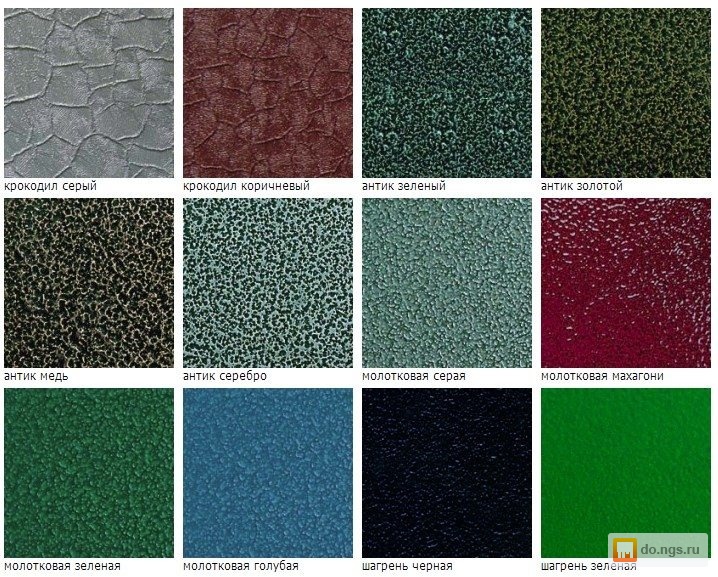

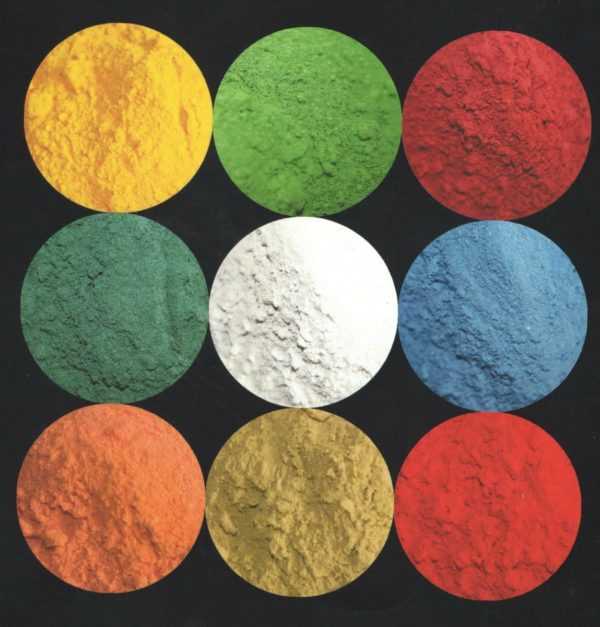

Отличительная черта красителей на полимерной основе – большое разнообразие цветов: от ярких и чистых до сложных.

Состав и характеристики

В жидком варианте такие краски включают пигменты и полимерные компоненты, образующие пленку, а также пластификаторы и отверждающие добавки, обеспечивающие равномерность растекания и адгезию.

В продажу поступают также аэрозольные и порошковые краски. Последние имеют ряд преимуществ: поверхность под них не нужно грунтовать, они не имеют запаха, легко транспортируются. Благодаря отсутствию выброса летучих соединений в воздух и экономному расходу такие краски отличаются хорошими экологическими качествами. Но в воде они не растворяются. Для их нанесения нужен специальный распылитель, имеющий внешнее сходство с пистолетом.

Последние имеют ряд преимуществ: поверхность под них не нужно грунтовать, они не имеют запаха, легко транспортируются. Благодаря отсутствию выброса летучих соединений в воздух и экономному расходу такие краски отличаются хорошими экологическими качествами. Но в воде они не растворяются. Для их нанесения нужен специальный распылитель, имеющий внешнее сходство с пистолетом.

Да

11.11%

Нет

77.78%

Планирую

11.11%

Проголосовало: 9

Области применения

Краски на полимерной основе используются для покрытия стен и фасадной отделки.

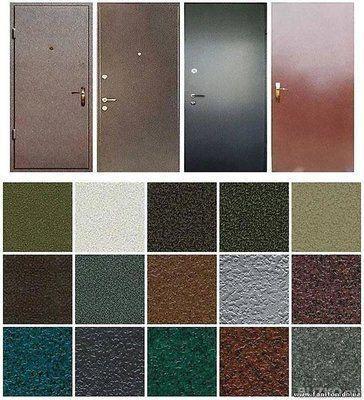

Специальные составы по металлу предназначены для покраски входных дверей, автомобильных кузовов, бытовых приборов (микроволновые печи, электроплиты и другие устройства), фурнитурных элементов.

Выпускаются составы для покрытия деревянной мебели.

Некоторыми полиуретановыми красками можно обрабатывать полимерные изделия (к примеру, из мягкого ПВХ).

Прочность, устойчивость к истранию и химическим воздействиям

Большое разнообразие оттенков

Влагостойкость

Защита металла от влаги и коррозии

Стойкость к выгоранию на солнце

Некоторые составы требуют специального оборудования для нанесения

Разновидности полимерных красок

Полимерные составы для окрашивания стен можно разделить на две группы – для внутренних и наружных работ.

Для фасадов, а также кузовов авто широко применяются полиуретановые краски. Они формируют прочную пленку, устойчивую к истиранию и иным механическим воздействиям, хорошо переносят осадки и скачки температур.

Внутри помещений используют краски на акриле, а также полиэфирные и эпоксидные составы. Они хорошо переносят попадание масла или агрессивных химических соединений, влажный воздух, температурные перепады.

Эмаль «Жидкий пластик» используется для отделки бетонных полов и других поверхностей (некоторые варианты совместимы с деревом и металлом). Она формирует ровный слой, хорошо переносит отрицательные температуры, абразивы и механические повреждения. Ею можно покрыть пол в доме, гараже или складском помещении. Используют краску стальных поверхностей – заборов, ворот, элементов трубопровода.

Она формирует ровный слой, хорошо переносит отрицательные температуры, абразивы и механические повреждения. Ею можно покрыть пол в доме, гараже или складском помещении. Используют краску стальных поверхностей – заборов, ворот, элементов трубопровода.

Полимерные краски по дереву, к примеру, эмаль на основе акрил-полиуретановой дисперсии, подходят для внутренних и наружных работ. На изделие перед покраской нужно нанести грунтовку. Составом можно обрабатывать даже детские игрушки. Он разбавляется водой и имеет слабовыраженный запах. Покрытие хорошо переносит бытовую химию и дезинфекционную обработку.

Критерии выбора

При покупке нужно убедиться, что состав совместим с нужным видом основания, типом работ. Также важно, чтобы он выдерживал предполагаемые условия эксплуатации.

Многие составы изменяют характеристики после истечения срока годности.

На выбор влияет назначение помещения, условия его эксплуатации

Для работы с металлом преимуществом будут антикоррозионные свойства, с деревом – наличие в продукте антисептиков и добавок, предотвращающих поражение грибком.

Для покрытия стен, потолка или иных поверхностей в жилом помещении важна экологичность: состав не должен выделять в воздух вредные испарения. Хорошо, если он будет быстро высыхать. Для фасадных работ важна механическая прочность покрытия, а также переносимость осадков, влажного воздуха и иных климатических характеристик местности.

Покрытие может быть матовым или глянцевым. В последнем случае его проще мыть. Глянец визуально увеличивает помещение и делает его светлее. Матовые поверхности смотрятся благородно, а в некоторых случаях – необычно (к примеру, на кузове машины, покрытом краской, имитирующей бархат). Такая фактура успешно маскирует мелкие повреждения.

Жидкие полимерные краски бывают одно- и двухкомпонентными. В первом случае на процесс окрашивания тратится меньше времени (не нужно смешивать компоненты). У таких продуктов часто более экологичный состав, позволяющий использовать их внутри помещения. В двухкомпонентных составах краску и растворитель приходится смешивать самостоятельно. Получившуюся субстанцию нужно успеть нанести на стены вскоре после приготовления, так как она быстро застывает. Такая работа требует определенной сноровки.

В двухкомпонентных составах краску и растворитель приходится смешивать самостоятельно. Получившуюся субстанцию нужно успеть нанести на стены вскоре после приготовления, так как она быстро застывает. Такая работа требует определенной сноровки.

Технология покраски

В помещении нужно обеспечить хорошую вентиляцию, по возможности – сквозным потоком воздуха. Органы дыхания защищают респиратором, руки — перчатками. Одежда должна закрывать кожу; если нет спецовки, можно взять старые поношенные вещи.

Набор используемых инструментов зависит от формы выпуска краски. Для жидких однокомпонентных составов в пластиковых емкостях нужны поддон, кисточки и валик. Для краски в порошке нужно купить или арендовать специальный инструмент для распыления.

Валера

Голос строительного гуру

Задать вопрос

Способ подготовки поверхности зависит от ее типа. С бетонной стены удаляют прежнее покрытие, выравнивают штукатуркой или шпаклевкой (если необходимо – в несколько приемов). С металлического изделия удаляют жир и отпечатки пальцев растворителем и очищают сварные детали от лака и загрязнений. Если на предмете было какое-то покрытие, его снимают. Также важно очистить изделие от участков, пораженных коррозией. Деревянные поверхности обрабатываются антисептиком и грунтуются.

С металлического изделия удаляют жир и отпечатки пальцев растворителем и очищают сварные детали от лака и загрязнений. Если на предмете было какое-то покрытие, его снимают. Также важно очистить изделие от участков, пораженных коррозией. Деревянные поверхности обрабатываются антисептиком и грунтуются.

Нанесение

Краску наносят в соответствии с указаниями на упаковке. Стены следует обрабатывать при плюсовой температуре, но не на жаре.

Второй слой наносят после высыхания первого.

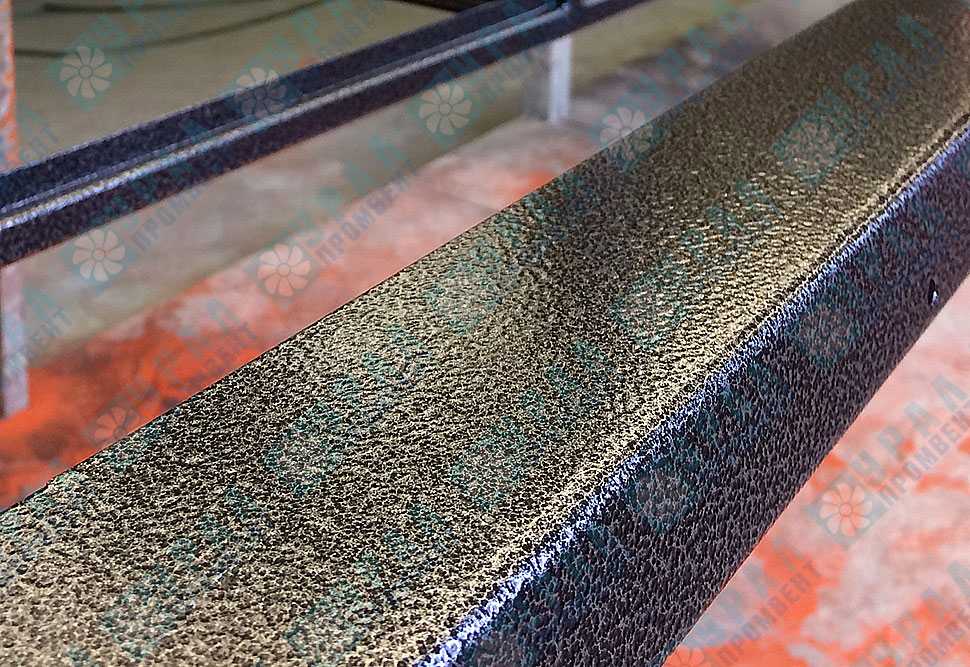

Металлические изделия красят в один слой. Лучше делать это в специальном помещении, защищенном от пыли.

Полимеризация

Камера полимеризации порошковой краски

Так называется процесс прогревания металлического предмета, покрытого краской, в особой камере. Длительность составляет около часа, температура при этом поднимается до 200 градусов. Лучше, если она будет расти медленно: это поможет обеспечить более износостойкое покрытие.

Завершающий этап

После термообработки металла нужно подождать, пока температура в печи не упадет до 100 градусов естественным путем. Специально открывать дверцу запрещено: от этого изделие может потрескаться. Предмет аккуратно выносится из остывшей камеры. После этого его можно покрыть краской еще раз. На автомобильные детали и другие изделия иногда наносят 3 слоя покрытия: грунтовку, краску и лак.

Специально открывать дверцу запрещено: от этого изделие может потрескаться. Предмет аккуратно выносится из остывшей камеры. После этого его можно покрыть краской еще раз. На автомобильные детали и другие изделия иногда наносят 3 слоя покрытия: грунтовку, краску и лак.

Порошковое окрашивание металла и дерева полимерной краской на основе ПВХ

Покрасить какое-либо изделие было необходимо наверно каждому человеку, и перед тем, как купить краску нужно определить какой вид лучше всего выбрать. На сегодняшний день разработано огромное количество красящих составов, среди них выделяется полимерная краска. Подробнее о ее особенностях и правилах работы с ней будет рассказано далее.

Содержание

- Особенности применения полимерной краски

- Что входит в состав эмали

- Достоинства и недостатки полимерных красок

- Виды полимерных красок, как выбрать для дерева, бетона и металла

- Технология применения полимерных покрытий

- Подготовка поверхности

- Нанесение краски

- Полимеризация

- Этап завершающий

- Видео: Полимерная покраска металла

Особенности применения полимерной краски

Полимерная краска по металлу — это состав, в который входят полимеры, пигментные вещества, пластификаторы и отвердители. Выпускается два типа красок, порошкообразные и жидкие растворы, для придания им этого состояния применяются разбавители.

Выпускается два типа красок, порошкообразные и жидкие растворы, для придания им этого состояния применяются разбавители.

Первый вид по своим характеристикам сильно различается с жидкими вариантами. Они не растворяются под водой. Не имеют специфического запаха, и ассортимент цветов у них огромен. Их удобно перевозить с собой. Не требуют нанесения грунтовки перед окрашиванием поверхностей, при этом не выделяются вредные вещества, поэтому это экологичный продукт. Хотя нанесение их требует наличия специального оборудования.

К полимерным краскам относятся разные составы, ведь во многих красках добавляются полимеры, среди них также резиновая краска. Полимерное окрашивание широко применяется для металлоконструкций, хотя могут использоваться и для других материалов: бетон, дерево, алюминий и другие.

Полимерная краска по металлу — это состав, в который входят полимеры, пигментные вещества, пластификаторы и отвердители.

Что входит в состав эмали

В состав продукта входят, как было сказано ранее полимеры, они служат для создания пленки на поверхности. Отвердители и пластификаторы, которые добавляются к полимерам, позволяют создать хорошую адгезию с поверхностями, а также равномерное покрытие изделия, надежную фиксацию красящего вещества. Пигменты отвечают за получения яркого цвета.

Отвердители и пластификаторы, которые добавляются к полимерам, позволяют создать хорошую адгезию с поверхностями, а также равномерное покрытие изделия, надежную фиксацию красящего вещества. Пигменты отвечают за получения яркого цвета.

Пигменты отвечают за получения яркого цвета.

Достоинства и недостатки полимерных красок

Полимерная покраска выделяется целым рядом положительных свойств, хотя есть у нее отрицательные стороны. К преимуществам можно отнести:

- Проникновение в самые мелкие поры изделий, это позволяет получить защитный слой, надежно оберегающий всю поверхность от воздействия влаги и образования коррозийных участков;

- Высокие показатели устойчивости к солнечным лучам, поэтому цвет сохраняет яркость долгое время и не выгорает;

- Стойкость к механическим ударам, а также к химическим элементами, получаемый слой отличается своей большой толщиной;

- Стойкость к сменам температурных показателей;

- Приемлемая стоимость;

- Низкий расход, обычно достаточно нанесения одного слоя;

- Универсальность применения, могут применяться для металлических, деревянных, бетонных, стеклянных и других видов поверхностей, но не во всех случаях.

Например, могут использоваться для покрытия бетонных полов, создавая стойкое к истиранию и долговечное покрытие;

Например, могут использоваться для покрытия бетонных полов, создавая стойкое к истиранию и долговечное покрытие; - Широкий цветовой ассортимент красок;

- Разнообразные виды, можно подобрать подходящий вариант для конкретной задачи.

Производители обещают, что при правильном использовании красящего вещества, покрытие будет служить до 50 лет.

Проникновение в самые мелкие поры изделий позволяет получить защитный слой.

Конечно у полимерной окраски очень много плюсов, но есть у нее и свои минусы:

- Сложность снятия окрашенного слоя. Не придуманы составы, позволяющие провести смывку данного красящего средства, соответственно снятие возможно только с использованием механического метода, который проводит тяжело;

- Нельзя покрасить поверхности ею своими руками, для нанесения должны использоваться специальные приборы, без них вещество будет потрачено просто так;

- В большинстве случаев можно применять краску ПВХ для металла, для других материалов она используется редко.

На металле создается соединение за счет магнитной индукции, она просто проникает в поверхность, «растворяясь» в ней.

На металле создается соединение за счет магнитной индукции, она просто проникает в поверхность, «растворяясь» в ней.

Для нанесения должны использоваться специальные приборы.

Виды полимерных красок, как выбрать для дерева, бетона и металла

Полимерные краски могут быть разделены по процессу образования пленки. При выборе важны не сколько марки, а их составы. Здесь выделяются следующие виды:

- Эпоксидные, проявляют устойчивость к механическому и химическому воздействиям, однако не отличаются особой стойкость к высоким температурам, под их влиянием желтеют, порошковый вид несколько лучше переносит подобное влияние. Также не устойчивы к солнечным лучам, поэтому не используются для наружных работ;

Эпоксидные, проявляют устойчивость к механическому и химическому воздействиям.

- Полиэфирные подходят именно для внешних работ. Создают хороший защитный слой от влияния природных факторов;

Создают хороший защитный слой от влияния природных факторов.

- Полиуретановые создают на поверхности яркое и глянцевое покрытие, получают эффект сжатого шелка. Устойчивый вид, выдерживают постоянное трение, воздействие механическое и химическое, влияние окружающей среды;

Полиуретановые создают на поверхности яркое и глянцевое покрытие, получают эффект сжатого шелка.

- Акрилатные, могут применяться для изделий, эксплуатируемых на улице, защищая их от природных факторов, долго остаются яркими;

Акрилатные, могут применяться для изделий, эксплуатируемых на улице.

- Поливинилбутиральные, выполняют декоративную функцию и защитную, создается электроизоляционный слой, могут наноситься на изделия находящиеся в воде и солевых средах при комнатных температурных показателях, подходят для изделий, находящихся внутри;

Поливинилбутиральные, выполняют декоративную функцию и защитную.

- Поливинилхлоридные, подходят для внутренних и наружных работ. Создают красивое покрытие, защищающее предмет от механического воздействия и разбавителей;

Создают красивое покрытие, защищающее предмет от механического воздействия и разбавителей.

- С основой из полиэлифинов, предназначены для окрашивания проволочных изделий, элементов посудомоечных и стиральных машин, стеклянной тары, кронштейнов. На них не влияет электричество, механические удары и ржавчины.

С основой из полиэлифинов, предназначены для окрашивания проволочных изделий.

Технология применения полимерных покрытий

Технология работы с полимерной порошковой краской для металла подразумевает применение специального пульверизатора. Аэрозоль служит не только, как распылитель, но также заряжающим порошок электричеством средством.

Бак пульверизатора имеет положительный заряд, а порошковые элементы отрицательный. Это позволяет получить при соединении зарядов магнитную индукцию, которая и дает надежнейшее сцепление красящего вещества с поверхностями.

Технология работы с полимерной порошковой краской для металла подразумевает применение специального пульверизатора.

Подготовка поверхности

Любое металлическое изделие перед окраской должно быть подготовлено. Проводятся следующие действия для получения необходимой поверхности:

Проводятся следующие действия для получения необходимой поверхности:

- Обезжиривание изделия, подходит любой растворитель;

- Необходимо провести очистку сварных элементов от лака и шлаков;

- Очищается вся поверхность от коррозийных участков, а также других видов загрязнений. Покрывают предмет фосфатами, служащими для придания лучшей твердости и защите от ржавчины. Если имелось старое покрытие, его снимают.

Лучше работать в помещении, где обеспечена хорошая вентиляция, мастер должен надеть перчатки и маску.

Очищается вся поверхность от коррозийных участков, а также других видов загрязнений.

Нанесение краски

Полимерная покраска металла должна проводиться в специальном помещении, куда не попадает пыль и грязь, делается хорошее освещение, чтобы видеть все непокрашенные участки. Наносить средство нужно одним слоем, по этой причине работают не торопясь, часть за частью покрывая всю поверхность. Следующий этап может проводиться сразу.

Наносить средство нужно одним слоем.

Полимеризация

Этот процесс помогает получить необходимые свойства, проведение полимеризации заключается в прогревание предмета в специальной камере. Обычно процесс длится 60 минут, температурные показатели в камере достигаются до 200 градусов. На время и температурные показатели оказывает влияние толщина слоя.

При этом необходимо учитывать скорость повышения температуры, она влияет на получаемый эффект. Потому, что от этого воздействия красящее вещество начинает распределяться по изделию, заполняя его поры, лучше если скорость будет невысокой.

Обычно процесс длится 60 минут, температурные показатели в камере достигаются до 200 градусов.

Этап завершающий

Затем дожидаются, когда камера естественным образом остынет до ста градусов. Нельзя открывать дверь камеры, иначе могут появиться трещинки на предмете. После остывания печи до необходимой температуры, предмет выносят из нее, и наноситься новый слой.

Допустимо окрашивание до трех слоев, первый является грунтовочным, второй окрашивающий, третий лак, который придает глянец. Обычно он наносится на автомобили.

Обычно он наносится на автомобили.

Допустимо окрашивание до трех слоев.

Полимерные краски дают отличный результат, и обычно используются для металлических поверхностей, но область их применения шире, ведь они подходят и для других материалов. Единственное, подобное окрашивание не получится реализовать самостоятельно, из-за необходимости наличия специального оборудования. Подобная технология позволяет получить долговечный результат, который будет отличаться приятным внешним видом.

Видео: Полимерная покраска металла

Что вам нужно знать о пищевых покрытиях для металла

Санитария является огромной проблемой в пищевой промышленности. Каждый год случаи пищевых отравлений и болезней пищевого происхождения попадают в заголовки газет и наносят практически непоправимый ущерб компаниям, связанным с такими инцидентами.

Чтобы свести к минимуму риск загрязнения, оборудование для производства пищевых продуктов должно соответствовать некоторым основным требованиям:

Эти рекомендации распространяются на любое оборудование, используемое для обработки пищевых продуктов, — не только на крупные предметы, такие как миксеры и печи, но и на сами контейнеры, используемые для хранения и перемещения пищевых продуктов между процессами.

Во многих случаях необходимо использовать специальное покрытие на стальных корзинах, чтобы лучше защитить корзину и продукты на ней. Однако не любое покрытие подойдет для любой корзины и любого процесса.

Чтобы следовать принципам санитарного дизайна, металлические покрытия, которые вы используете, должны быть тщательно отобраны. Какие металлические покрытия подходят для вашего процесса?

Ответ будет зависеть от нескольких ключевых факторов, таких как ваш процесс и виды ингредиентов, с которыми будут контактировать покрытия. Имея это в виду, вот список некоторых наиболее распространенных металлических покрытий и отделок, безопасных для пищевых продуктов:

Имея это в виду, вот список некоторых наиболее распространенных металлических покрытий и отделок, безопасных для пищевых продуктов:

Безопасное для пищевых продуктов металлическое покрытие № 1: Политетрафторэтилен (Teflon®)

Скорее всего, вы знакомы с фирменным покрытием Chemours, известным как Teflon®.

Будучи гидрофобным материалом, политетрафторэтилен (ПТФЭ) устойчив к абсорбции воды и других жидкостей с кислородом и гидроксильными соединениями. Кроме того, ПТФЭ известен своим низким коэффициентом трения, поэтому его часто используют в качестве антипригарного покрытия для приготовления пищи.

Благодаря пороговой температуре непрерывного использования 500°F (260°C) полимерные покрытия из ПТФЭ идеально подходят для использования в высокотемпературных процессах.

ПТФЭ — очень популярное покрытие для пищевой промышленности, и на то есть веские причины. Однако важно отметить, что есть некоторые области применения, для которых ПТФЭ может не подойти.

Несмотря на то, что ПТФЭ обладает очень высокой химической стойкостью, покрытие имеет тенденцию быть очень тонким и пористым, поэтому основной металл может по-прежнему подвергаться химической коррозии, если корзина погружена в кислотные химикаты (такие как томатный и лимонный соки).

Безопасное для пищевых продуктов металлическое покрытие № 2: фторированный этиленпропилен (FEP)

Фторированный этилен-пропилен, или FEP, имеет много общих характеристик с PTFE и представляет собой еще один полимер под торговой маркой Chemours Teflon®.

Как и ПТФЭ, ФЭП является гидрофобным, устойчивым к воде в жидкой и газообразной форме. В кратком обзоре Chemours по ФЭП отмечается, что «пленка ФЭП химически инертна и устойчива практически ко всем химическим веществам, кроме расплавленных щелочных металлов, газообразного фтора и некоторых сложных галогенсодержащих соединений, таких как трифторид хлора, при повышенных температурах и давлениях».

FEP имеет более низкую температуру непрерывного использования, чем PTFE — максимальная рекомендуемая температура для FEP составляет 400°F (205°C), а материал плавится при температуре выше 500°F (260°C). Это делает FEP немного менее подходящим для использования в печах и других высокотемпературных процессах.

Это делает FEP немного менее подходящим для использования в печах и других высокотемпературных процессах.

Покрытие металла, безопасное для пищевых продуктов #3: Электрополировка стали

Технически это не пищевое покрытие для металла, а тип процесса отделки стали, пригодной для пищевых продуктов. Во многих случаях вместо покрытия производители продуктов питания будут использовать металл без покрытия, специально обработанный для повышения гладкости и устойчивости к коррозии.

Электрополировка является обычной обработкой нержавеющей стали в пищевой промышленности. Этот процесс оставляет поверхность стали микроскопически гладкой и повышает коррозионную стойкость. Он также используется в качестве заменителя безопасного для пищевых продуктов металлического покрытия для алюминия, поскольку этот материал уже в высшей степени безопасен для пищевых продуктов.

Основным преимуществом электрополировки стали является то, что она упрощает санитарную обработку и устраняет микроскопические дефекты, которые могут способствовать проникновению бактерий в поверхность стали.

Единственным существенным недостатком является то, что при этом не создается покрытие, которое в значительной степени защитит основной металл от особо агрессивных химических веществ. Чтобы компенсировать это, многие электрополированные пищевые корзины изготовлены из нержавеющей стали, которая уже устойчива к окислению.

Безопасное для пищевых продуктов металлическое покрытие #4: Антимикробные покрытия

На рынке представлено большое разнообразие антимикробных покрытий, каждое из которых обладает различными эксплуатационными характеристиками в отношении температуростойкости, химической стойкости, твердости поверхности и прочности на растяжение.

Антимикробные покрытия наиболее известны своей способностью бороться с распространением бактерий на своей поверхности. Эти покрытия работают двумя основными способами:

- Активные покрытия. Эти покрытия содержат активный ингредиент, который потребляется для уничтожения бактерий.

Серебряный порошок является распространенным активным ингредиентом, который повреждает ДНК бактерий, препятствуя их успешному размножению.

Серебряный порошок является распространенным активным ингредиентом, который повреждает ДНК бактерий, препятствуя их успешному размножению. - Пассивные покрытия. Вместо того, чтобы убивать бактерии, эти покрытия используют специальные характеристики поверхности, чтобы предотвратить прилипание микробов к поверхности или физическое повреждение клеточных стенок бактерий.

Активные покрытия, как правило, более эффективны для уничтожения бактерий, но их необходимо периодически наносить повторно по мере расхода их активных ингредиентов. Пассивные покрытия, как правило, служат дольше, что может снизить общую стоимость владения.

Однако даже при наличии антимикробного покрытия для металла, пригодного для пищевых продуктов, важно постоянно соблюдать гигиену любых поверхностей с покрытием, контактирующих с пищевыми продуктами. Любые такие поверхности следует регулярно очищать и дезинфицировать в соответствии с требованиями FDA, а также максимально очищать от загрязняющих веществ, чтобы предотвратить заражение пищевых продуктов.

Нужны ли для пищевых металлов безопасные для пищевых продуктов покрытия?

Одно из распространенных заблуждений относительно безопасных для пищевых продуктов металлов, таких как алюминий или нержавеющая сталь марки 430, заключается в том, что они не нуждаются в металлическом покрытии пищевого качества. Ведь эти металлы уже устойчивы к окислению, прочнее большинства полимерных покрытий и легко чистятся. Итак, зачем вам нужно специальное покрытие или отделка, безопасная для пищевых продуктов?

Частично причина, по которой вам следует использовать пищевые покрытия на безопасных для пищевых продуктов металлах, заключается в том, что, хотя эти металлы являются прочными, использование покрытия может помочь продлить срок их службы, помогая снизить общую стоимость владения (TCO). ) для любых лотков, корзин или других нестандартных проволочных форм, на которые наносится покрытие.

Например, предположим, что в процессе производства продуктов питания используется соль — будь то приправа, консервант или побочный продукт. Даже высокопрочная нержавеющая сталь марки 316 (известная своей стойкостью к хлоридам) может подвергаться точечной коррозии при воздействии достаточного количества соли или жидкостей, обогащенных солью, в течение длительного периода времени.

Даже высокопрочная нержавеющая сталь марки 316 (известная своей стойкостью к хлоридам) может подвергаться точечной коррозии при воздействии достаточного количества соли или жидкостей, обогащенных солью, в течение длительного периода времени.

Нанося даже тонкий слой материала, вы можете усилить прочность стали на растяжение и защитить ее от прямого контакта с солью. Когда покрытие изнашивается, его можно нанести повторно за небольшую часть стоимости покупки новой корзины или лотка, что поможет вам минимизировать совокупную стоимость владения для вашего пищевого оборудования.

Какое покрытие лучше для вас?

Сравнивая характеристики каждого типа покрытия с вашими процессами производства продуктов питания, вы сможете определить тип покрытия для пищевых продуктов или отделки поверхности, которые подходят именно вам.

Если у вас есть высокотемпературные процессы, такие как приготовление пищи в духовке, то может подойти высокотемпературный полимер, такой как ПТФЭ, или электрополировка может работать, если температура превышает пределы ПТФЭ.

Если вас беспокоит бактериологическое загрязнение, лучше всего использовать противомикробное покрытие.

В конечном счете, выбор правильного покрытия требует тщательного рассмотрения. Узнайте больше о безопасных для пищевых продуктов металлических покрытиях и обработке поверхностей уже сегодня!

УФ-отверждаемые покрытия для металлов — Keyland Polymer Keyland Polymer УФ-отверждаемые порошковые покрытия

Порошковое покрытие для металла

Металл является идеальным кандидатом для УФ-отверждаемых порошковых покрытий. Мы создали составы УФ-порошков как для черных, так и для цветных металлов, таких как холоднокатаная сталь, алюминий, луженая сталь и латунь.

УФ-отверждаемое порошковое покрытие Низкая температура плавления и быстрый процесс отделки делают его отличным вариантом для предварительно собранных металлических деталей, содержащих термочувствительные материалы (прокладки, пластик и электроника), а также металлических деталей большой массы.

Существует множество различных этапов обработки, которые используются для подготовки металла к чистовой обработке. Некоторые металлы требуют специальной предварительной обработки. Мы работали с различными типами, включая: фосфат цинка, фосфат железа и цирконий. Каждая система отделки уникальна, пожалуйста, свяжитесь с нами для обсуждения.

В связи с ужесточением экологических норм многие компании обратились к нам в поисках новой системы или системы замены для существующей линии нанесения покрытий на основе растворителей. Система порошкового покрытия с УФ-отверждением обеспечивает отличные эксплуатационные характеристики без негативного воздействия на окружающую среду.

Заполните нашу форму требований к отделке, если у вас есть существующий проект, для которого, по вашему мнению, может подойти УФ-порошок.

Технические характеристики

УФ-отверждаемые порошковые покрытия на металле

Данные приложения

| Приложение | обычно распыляется с помощью коронных электростатических пистолетов-распылителей. |

| Расплав | Время плавления варьируется от 1 до 4 минут в зависимости от толщины металла, размера детали, заданной температуры печи и типа печи. |

| УФ-отверждение | УФ-порошковые покрытия рекомендуется отверждать в лампах, легированных галлием, с дозой УФ-В излучения 2000-4000 мДж/см 2 и интенсивность УФ-В 1000-2000 мВт/см 2 . Во время отверждения рекомендуется температура покрытия 110-140°C (230-284°F). |

| УФ-светодиод | Непигментированные и пигментированные порошковые покрытия отверждаются с помощью светодиодной УФ-лампы при правильных параметрах. Свяжитесь с Keyland Polymer для получения информации о продукте и процессе. |

| Хранение и срок годности | Для стабильности при хранении рекомендуются сухие и прохладные условия при температуре ниже 18°C (65°F) в течение 6 месяцев. Свяжитесь с Keyland Polymer, чтобы подтвердить подходящие условия хранения для вашего продукта. |

Технические характеристики

| Глянец | АСТМ Д 523 | 3-95 GU @60° |

| Адгезия | ASTM D 3359, метод B | 4B Минимум |

| Твердость карандаша | АСТМ Д 3363 | ч – 4 ч |

| Ударопрочность | АСТМ Д 2794 | 15-160+ дюймов-фунтов Прямое 15-160+ дюймов-фунтов Непрямое |

| Стойкость к истиранию | ASTM D 4060 CS-17 Колесо, 500 г, 500 циклов | 10–35 мг потери материала |

| Коническая оправка | АСТМ Д 552 | Оправка 1/8″ Без трещин |

| Солевой спрей | АСТМ В 117 | Пройдено 1000 часов Ползучесть пистолета <1/8″ Нет пузырей |

21.11.2019

Свойства пленки определяли с использованием порошковой пленки толщиной 1,7–2,3 мил (43–58 мкм) на предварительно обработанных фосфатированных железом, промытых хромом неполированных испытательных панелях из холоднокатаной стали калибра 22.

Например, могут использоваться для покрытия бетонных полов, создавая стойкое к истиранию и долговечное покрытие;

Например, могут использоваться для покрытия бетонных полов, создавая стойкое к истиранию и долговечное покрытие; На металле создается соединение за счет магнитной индукции, она просто проникает в поверхность, «растворяясь» в ней.

На металле создается соединение за счет магнитной индукции, она просто проникает в поверхность, «растворяясь» в ней.

Серебряный порошок является распространенным активным ингредиентом, который повреждает ДНК бактерий, препятствуя их успешному размножению.

Серебряный порошок является распространенным активным ингредиентом, который повреждает ДНК бактерий, препятствуя их успешному размножению.