Полимерные красители.Зачем они нужны, как и где применяются.

Полимерная краска представляет собой состав, который делается по безотходной технологии. Данные смеси являются экологически чистыми, а создаются из полимерных порошков, какие наносятся на окрашиваемую поверхность различных изделий. Если покрытие исполняется в промышленных условиях, то после отделки поверхности или изделия полимерной краской основание негрвается и выдерживается при определенной температуре некоторое количество минут.

Основные свойства красителей для полимеров

Полимерная краска имеет много плюсов, она не так дорого стоит, так как ей не нужны растворители, играющие в жидких составах роль носителей для пленкообразования. Время отвердевания таковых составов сокращено, так как пленкообразование проистекает на высокой скорости. Покрытие возможно выполнить в один слой, что различает этот состав от других красок, какие предусматривают надобность многослойного нанесения с многократной сушкой. В процессе работы исключаются такие трудные операции, как доведение до подходящей величины параметра вязкости, а еще контроль этого параметра. Порошковые составы поставляются в готовом виде, что гарантирует простоту их нанесения. Ознакомившись с набором таковой продукции, вы можете выбрать один из 5000 цветов, фактур и оттенков. После применения состава оборудование для распыления просто очищается, так как удалить порошок намного легче, чем многократные слои жидкой краски. Полимерная краска формирует однослойное, достаточно толстое покрытие, это дает возможность сэкономить за счет стопроцентного содержания сухого вещества. При нанесении под давлением порошковые смеси утрачивают в объеме до 4 %, это является плюсом перед жидкими материалами, которые утрачивают в численности до 40 %. Полученные покрытия владеют отличными физико-механическими показателями, а поверхность характеризуется хим устойчивостью.

В процессе работы исключаются такие трудные операции, как доведение до подходящей величины параметра вязкости, а еще контроль этого параметра. Порошковые составы поставляются в готовом виде, что гарантирует простоту их нанесения. Ознакомившись с набором таковой продукции, вы можете выбрать один из 5000 цветов, фактур и оттенков. После применения состава оборудование для распыления просто очищается, так как удалить порошок намного легче, чем многократные слои жидкой краски. Полимерная краска формирует однослойное, достаточно толстое покрытие, это дает возможность сэкономить за счет стопроцентного содержания сухого вещества. При нанесении под давлением порошковые смеси утрачивают в объеме до 4 %, это является плюсом перед жидкими материалами, которые утрачивают в численности до 40 %. Полученные покрытия владеют отличными физико-механическими показателями, а поверхность характеризуется хим устойчивостью.

Основные виды полимерных красок

Если вас заинтересовали полимерные красители, то стоит ознакомиться с набором предоставленной продукции. Подобные материалы бывают полиэфирными, эпоксидными, полиуретановыми или эпоксидно-полиэфирными. В качестве основного преимущества эпоксидных красок выступает хорошее сочетание физико-механических и электроизоляционных свойств. Такие покрытия различаются высочайшей адгезией, характеризуются хим устойчивостью и механической прочностью. Основания устойчивы к кислотам и щелочам, воде, топливу, маслу, это дозволяет применять эпоксидный состав для внутренней и наружной защиты магистральных трубопроводов. Если вы планируете применять эпоксидные полимерные краски, то есть возможность с их помощью сделать покрытие, толщиной до 500 мкм. При этом по всей поверхности можно увидеть высокую твердость, хорошая ударная прочность и упругость. Однако есть и минусы покрытия, выраженные в ограниченной атмосферостойкости. На раскрытых площадках может отслеживаться меление и небольшое пожелтени, что является следствием перегрева.

Подобные материалы бывают полиэфирными, эпоксидными, полиуретановыми или эпоксидно-полиэфирными. В качестве основного преимущества эпоксидных красок выступает хорошее сочетание физико-механических и электроизоляционных свойств. Такие покрытия различаются высочайшей адгезией, характеризуются хим устойчивостью и механической прочностью. Основания устойчивы к кислотам и щелочам, воде, топливу, маслу, это дозволяет применять эпоксидный состав для внутренней и наружной защиты магистральных трубопроводов. Если вы планируете применять эпоксидные полимерные краски, то есть возможность с их помощью сделать покрытие, толщиной до 500 мкм. При этом по всей поверхности можно увидеть высокую твердость, хорошая ударная прочность и упругость. Однако есть и минусы покрытия, выраженные в ограниченной атмосферостойкости. На раскрытых площадках может отслеживаться меление и небольшое пожелтени, что является следствием перегрева.

Область применения эпоксидных полимерных красок

Эпоксидная полимерная порошковая краска используется с целью получения жестких покрытий, имеющих устойчивость к хим реагентам и растворителям. Потребителями таковых порошков являются области радиотехники и электротехники, в данных направлениях покрытия подменяют почти все виды трудной электроизоляции. Покрывать с использованием эпоксидного состава возможно электрические шкафы, офисную фурнитуру, мед оснащение и домовые принадлежности.

Потребителями таковых порошков являются области радиотехники и электротехники, в данных направлениях покрытия подменяют почти все виды трудной электроизоляции. Покрывать с использованием эпоксидного состава возможно электрические шкафы, офисную фурнитуру, мед оснащение и домовые принадлежности.

Область применения полиэфирных полимерных красителей

Подобные составы употребляются для отделки предметов семейного обихода, садовой, мед, железной, офисной мебели, спортивных снарядов, электрооборудования и др. Огромный спрос полиэфиров связан с уникальным декоративным качествам. Современная технология создания порошковых красок позволила увеличить цветовую палитру покрытий и достигнуть разнообразной фактуры.

Области применения полиэфирных и полиуретановых полимерных красителей

Полиэфирная краска для полимерных покрытий употребляется для отделки туристических принадлежностей, сельскохозяйственных машин, авто колес, алюминиевых и железных профилей для дверных и оконных проемов. Полиэфирные составы универсальны, так как их разрешено применять для внутреннего и внешнего внедрения. В результате удается создать глянцевую поверхность, сияние которой может быть 90 %. В качестве альтернативного решения возможно использовать полиэфирную смесь, которая может создать матовую или полуматовую поверхность. Полиуретановые краски на полимерной основе различаются устойчивым сиянием, являются водо- и атмосферостойкими. Они непревзойденно претерпевают действие минеральных масел, горючего и растворителей. Полиуретановые краски используют для защиты изделий, какие подвергаются абразивному износу и трению. Можно использовать полиуретановые красители в качестве грунта перед внедрением остальных порошковых красок, к примеру, полиакриловых или эпоксидных.

Полиэфирные составы универсальны, так как их разрешено применять для внутреннего и внешнего внедрения. В результате удается создать глянцевую поверхность, сияние которой может быть 90 %. В качестве альтернативного решения возможно использовать полиэфирную смесь, которая может создать матовую или полуматовую поверхность. Полиуретановые краски на полимерной основе различаются устойчивым сиянием, являются водо- и атмосферостойкими. Они непревзойденно претерпевают действие минеральных масел, горючего и растворителей. Полиуретановые краски используют для защиты изделий, какие подвергаются абразивному износу и трению. Можно использовать полиуретановые красители в качестве грунта перед внедрением остальных порошковых красок, к примеру, полиакриловых или эпоксидных.

Назначение полимерной краски по металлу

Полимерные красители по металлу содержит в составе растворитель, особые добавки, полистирол и пигмент. Данная смесь еще именуется жидким пластиком и представляет собой раствор измельченного пенопласта в сольвенте или толуоле. Рассматривая полимерный состав для сплава, разрешено привести в качестве образца ПС-160. Данная смесь употребляется для отделки трубопроводов, сохранности металлоконструкций водоемов, для покрытия железных полов, а еще для окрашивания несущих частей зданий. Что касается трубопроводов, то сюда можно отнести и теплотрассы. Металлические полы возможно покрывать на кораблях, внутри помещений производственного и складского характера. Такая полимерная краска для пола может сохранить поверхности, непрерывно контактирующие с водой.

Рассматривая полимерный состав для сплава, разрешено привести в качестве образца ПС-160. Данная смесь употребляется для отделки трубопроводов, сохранности металлоконструкций водоемов, для покрытия железных полов, а еще для окрашивания несущих частей зданий. Что касается трубопроводов, то сюда можно отнести и теплотрассы. Металлические полы возможно покрывать на кораблях, внутри помещений производственного и складского характера. Такая полимерная краска для пола может сохранить поверхности, непрерывно контактирующие с водой.

Назначение и характеристики акриловых полимерных составов

Акриловые полимерные краски используются для внутренних и внешних работ в области фасадов, при починке и окрашивании железной кровли. Перед нанесением предоставленного состава рекомендуется использовать грунтовку. Среди свойств данных смесей возможно отметить долгий срок эксплуатации — 20 лет. Нельзя не упомянуть и гарантированное получения долговременного и крепкого покрытия, хорошую живучесть к завышенной влажности, перепадам температур и действию солнца. Помимо других данные краски термо- и морозоустойчивы. После обработки ими поверхности, они достаточно скоро высохнут, образуя узкую, гладкую и очень крепкую защитную пленку. Во время эксплуатации она проявляет свойства стойкости к действию хим веществ и разных моющих смесей. Наносить акриловые краски совсем не сложно, они не требуют внедрения дорогостоящих инструментов. Акриловые полимерные красители владеют высочайшей сцепляемостью с поверхностью нанесения, они экологически чистые и безвредные для здоровья человека.

Помимо других данные краски термо- и морозоустойчивы. После обработки ими поверхности, они достаточно скоро высохнут, образуя узкую, гладкую и очень крепкую защитную пленку. Во время эксплуатации она проявляет свойства стойкости к действию хим веществ и разных моющих смесей. Наносить акриловые краски совсем не сложно, они не требуют внедрения дорогостоящих инструментов. Акриловые полимерные красители владеют высочайшей сцепляемостью с поверхностью нанесения, они экологически чистые и безвредные для здоровья человека.

Полиуретановая полимерная краска для бетона

Это красящая смесь выступает в качестве самого устойчивого перед воздействием губительных факторов. Поверхности не страшны нефтепродукты, хим составы и растворители. Благодаря данной характеристике полиуретановые красители могут использоваться для окрашивания гаражей, ангаров, индустриальных помещений и подвалов. Поверхность после покрытия этим средством обретает свойства защищенности от ударов и механических повреждений. Слой может быть глянцевым или матовым, расход на один квадратный метр приблизительно 400 г. Перед тем, как начать работу по окрашиванию, поверхность нужно обработать грунтовкой, а после полиуретановый краситель наносится в 2 слоя. Второй слой наносится после высыхания предыдущего, примерно через 1 день после нанесения.

Слой может быть глянцевым или матовым, расход на один квадратный метр приблизительно 400 г. Перед тем, как начать работу по окрашиванию, поверхность нужно обработать грунтовкой, а после полиуретановый краситель наносится в 2 слоя. Второй слой наносится после высыхания предыдущего, примерно через 1 день после нанесения.

Полимерная покраска своими руками, видео

Полимерная покраска – это современная технология обработки металлических конструкций с целью обеспечения защитного декоративного покрытия. Основу окрашивающего состава представляет полимерный порошок, который наносят на поверхность изделия при помощи электростатического распылителя, работающего за счет центробежных сил.

порошковая краска

Особенности полимерного покрытия

Красящее порошкообразное вещество изготовлено из экологически чистых составов, поэтому после его применения не остается опасных отходов. Различают 2 вида порошковых красок:

- Термореактивные – формируются при воздействии химических реакций сплавленных частиц.

В качестве основы имеют полиэфирные смолы, полиуретан и акрилат. Используются при окрашивании транспортных средств.

В качестве основы имеют полиэфирные смолы, полиуретан и акрилат. Используются при окрашивании транспортных средств. - Термопластичные – формируются без образования химических превращений, но с тем же сплавлением частиц и последующем охлаждении расплавов. В качестве основы имеют полиэтилен, полиамид, поливинилхлорид. Протестированы ASTM B117 воздействием влаги и солей, что показало отсутствие каких-либо дефектов: вздутий, трещин.

диски покрашенные полимерной краской

Оба вида красок отличаются высоким качеством, долговечностью и стойкостью к изнашиванию.

Преимущества полимерных порошковых красок

По сравнению с другими видами окрашивающих средств полимерная краска выделяется следующими свойствами:

- Экологичность – в состав красок не входят токсичные вещества.

- Экономичность – благодаря недорогому оборудованию и практически 100%-му расходу материала сокращается количество используемой краски, которая в обычном виде утилизируется.

- Прочность – сразу после нанесении порошковой краски образуется искусственный защитный слой, по составу напоминающий эластичную пластмассу, устойчивую к окислению и щелочным веществам.

Толщина такого покрытия достигает 250 мкм.

Толщина такого покрытия достигает 250 мкм. - Малый расход времени – полимерно порошковая покраска застывает очень быстро.

- Долговечность – максимальный срок стойкости краски достигает 20 лет.

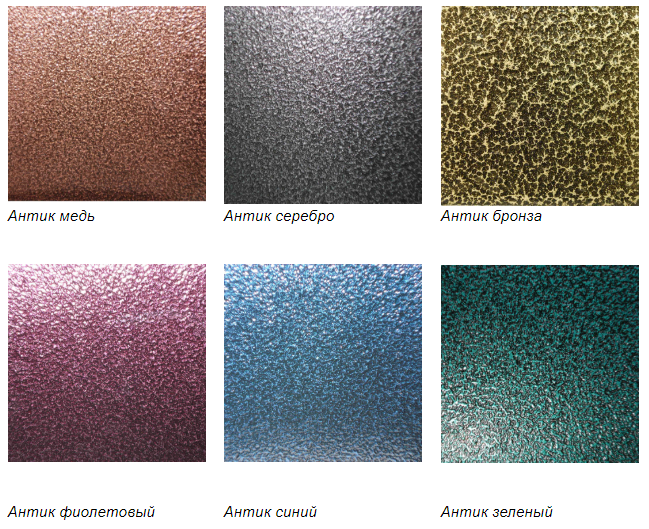

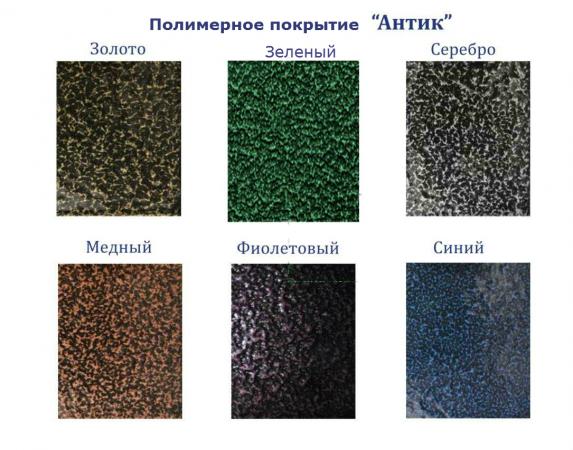

- Декоративность – полимерные краски имеют широкий спектр цветов и структуры.

Оборудование для полимерной покраски

Закрепление полимерной порошковой окраски осуществляется в термопечи – нагревательной камере, в которую помещают изделие и обрабатывают красящим веществом. Постепенно температура в печи увеличивается до 200 градусов за счет нагревательных элементов.

Конструкция подвергается обработке примерно 20 минут – достаточно для того, чтобы процесс полимеризации полностью завершился.

Технология покраски

Порошковое полимерное покрытие будет держаться максимально долго при полном соблюдении правил технологии обработки:

- Сначала окрашиваемую поверхность очищают и обезжиривают, чтобы краска легла ровно. Актуальна пескоструйная обработка и нанесение спиртовых растворов. Если происходит полимерное покрытие автомобиля, все лишние детали должны быть сняты.

- Затем на поверхность наносят порошковую краску. Остатков вещества практически не образуется, как и ядовитых паров. Порошково полимерная покраска в этом плане имеет явные преимущества перед лаковой.

- Изделие устанавливают в термокамеру и нагревают до 200 градусов. Частицы порошка начинают плавиться и закрепляться на поверхности.

- Через 15-20 минут изделие вынимают из печи и дают остыть. На этом этапе разрешается проводить любые механические обработки. По их окончанию изделие можно вводить в эксплуатацию.

Области применения порошковой краски

Полимерная порошковая краска используется в различных сферах деятельности:

- автомобилестроение;

- строительство и реконструирование зданий;

- изготовление мебельной фурнитуры.

Процессу полимеризации можно подвергать любой материал, устойчивый к высоким температурам. Полимерные краски для металла обладают такими же свойствами, как и любые другие порошковые составы. Благодаря широкой гамме цветов полимерное окрашивание активно применяется в декоративных целях, для защиты старинных и дорогих изделий от коррозии.

Транспортные средства чаще всего обрабатываются красящими веществами. Кузов автомобиля наиболее подвержен окислению и образованию трещин, поэтому требует особого ухода. Полимерное покрытие кузова автомобиля проходит несколько этапов: выравнивание поверхности, обезжиривание, покраска, термообработка и остывание.

После всех процедур кузов не будет подвергаться образованию вздутий и ржавчины даже при длительном пребывании автомобиля во влажной и соленой среде.

полимерная покраска

Диски колес тоже рекомендуется покрывать порошковой краской, так как они постоянно контактируют с влагой, солью, химическими реагентами и песком. Полимерная покраска дисков проходит в несколько этапов:

- Струйная очистка поверхности.

- Устранение царапин и вмятин.

- «Рекомендуется нанесение на диск слоя малорастворимых фосфатов. Он обеспечит лучший антикоррозийный эффект».

- Обезжиривание поверхности.

- Нанесение грунта на диск.

- Обработка порошковой краской и расплав в печи.

При правильном проведении всех мероприятий диски прослужат очень долго и при этом, будут иметь эстетичный внешний вид.

Полимерная покраска своими руками

Осуществить процесс полимеризации в домашних условиях достаточно сложно, для этого необходимо иметь специальную печь, которая сможет нагреваться до температуры 200 градусов, а также пистолет-распылитель, предназначенный для покраски конструкций. Перед тем как начать окрашивание, необходимо определиться с типом красящего вещества.

Как выбрать полимерную краску?

Прежде всего, нужно уточнить, в какой среде будет эксплуатироваться изделие: агрессивной или спокойной. Например, автомобиль постоянно пребывает на свежем воздухе, а значит, подвергается воздействию УФ-излучения, осадкам и вредным веществам, содержащимся в воздухе. Для таких средств рекомендуются полимерно порошковая окраска веществами, содержащими полиэфир.

Для таких средств рекомендуются полимерно порошковая окраска веществами, содержащими полиэфир.

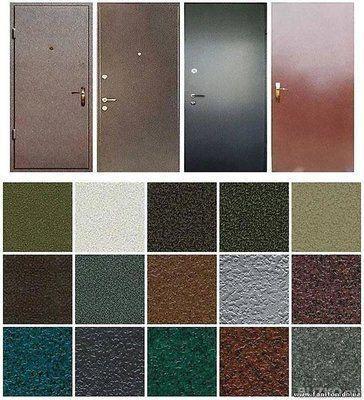

Определившись со средой, нужно разобраться с поверхностью краски: гладкая, шероховатая или бархатистый муар. Глянцевые краски просты в уходе и придают изделию декоративный вид.

Шероховатая полимерная краска по металлу применяется в случаях, когда изделие имеет царапины, грубые швы. Такая краска устранит видимые дефекты и придаст оригинальную форму поверхности. К тому же, не придется выравнивать изделие и самостоятельно закупоривать трещины.

Полимерно порошковое покрытие муар имеет структуру, напоминающую предыдущий тип краски, но после высыхания более гладкий, как бархат. Стоимость такого средства низкая, но преимуществ гораздо больше: есть выбор уровня блеска краски, легко маскирует мелкие дефекты. Такая полимерная краска для металла идеальная во всех отношениях и пользуется спросом среди автолюбителей.

Самостоятельная покраска

Pulverbeschichtung zuhause. Powder coating at home.» src=»https://www.youtube.com/embed/y80p_GpODYQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Полимерная окраска металлоконструкций – сложный процесс, требующий профессионализм и бережность в работе, поэтому рекомендуется обращаться в автосервис для должного соблюдения всех правил технологии окрашивания.

Следующая статья: Как сделать малярню своими руками.

Предыдущая статья: Полировка кузова автомобиля.

Хочешь знать о покраске автомобиля все? Читай еще полезные статьи:

- Секреты про антикоррозийное покрытие. Этого вы точно не знали!

- Покраска перламутром. Замечательный цвет.

- Покраска хромом. Сделай свой автомобиль неповторимым.

Что такое полимерное покрытие?

Что означает полимерное покрытие?

Полимерные покрытия — это покрытия или краски, изготовленные из полимеров, которые обеспечивают превосходную адгезию и защиту от коррозии.

В процессе нанесения полимерного покрытия на опорную подложку наносится эластомер или другой полимерный материал. Примеры полимерных покрытий:

- Натуральный и синтетический каучук

- Уретан

- Поливинилхлорид

- Акрил, эпоксид, силикон

- Фенольные смолы

- Нитроцеллюлоза

Полимерные покрытия можно наносить на металлы, керамику, а также синтетические материалы. Они устойчивы к температурам до ок. 535 ° F (280 ° C) и одобрены FDA и поэтому используются в основном для производства продуктов питания (например, контейнеры, многоголовочные весы, сковороды).

Нанесение полимерного покрытия на металлическую поверхность повышает ионную стойкость.

Реклама

Corrosionpedia объясняет полимерное покрытие

Полимерные покрытия, изготовленные из полимерных материалов, могут наноситься на различные подложки с использованием ряда различных методов, таких как экструзионное/дисперсионное покрытие и нанесение из раствора.

Полимерные покрытия, предназначенные для защиты от коррозии, обычно более прочные и наносятся более тяжелыми слоями, чем покрытия для внешнего вида. Полимерные покрытия должны хорошо прилипать к подложке и не должны легко скалываться или разрушаться под воздействием тепла/влаги/соли или химикатов.

Полимерные покрытия заменяют хромовые и кадмиевые покрытия отчасти из-за растущей озабоченности по поводу тяжелых металлов и факторов окружающей среды. Использование специальных полимеров в покрытиях позволяет создавать гидрофобные поверхности и эффективно предотвращать прилипание к этим поверхностям различных веществ, таких как клеи/резина/синтетические материалы. Целенаправленное изменение структуры поверхности с использованием определенных профилей шероховатости усиливает антипригарный эффект за счет уменьшения площади контакта (например, тефлоновое покрытие, ПТФЭ, ПФА).

Некоторые полимерные покрытия включают:

- Акриловые и алкидные краски — Широко используются для сельскохозяйственного оборудования и промышленных изделий, требующих хорошей защиты от коррозии по умеренной цене

- Полиуретановые — Используются на конвейерном оборудовании, самолетах, обтекателях, буксирах, и запчасти для мотоциклов.

Абразивостойкие покрытия из уретанов наносят на вагоны-хопперы, футеровку применяют в пескоструйных камерах и пульпопроводах.

Абразивостойкие покрытия из уретанов наносят на вагоны-хопперы, футеровку применяют в пескоструйных камерах и пульпопроводах. - Нейлон 11 — обеспечивает привлекательный внешний вид, а также защиту от химикатов, истирания и ударов

Новый класс покрытия, сплав фторполимера и других смол, имеет другие характеристики вязкости, чем у более ранних органических материалов. Вязкость смол покрытия «класса застежек» резко снижается по мере увеличения сдвига пленки.

Связанный вопрос

Какие бывают покрытия Xylan и как выбрать лучшее?

Реклама

Поделись этим термином

Связанные термины

- Полимер

- Уретан

- Политетрафторэтилен

- Эпоксидное покрытие

- Цементное покрытие

- Вставной вкладыш

- Безэховое покрытие

- Полибутен

- Эластомерное покрытие

- Эластомер

Полимерные покрытия, устойчивые к коррозии и выдерживающие тепло

Когда дело доходит до защиты металлических и смешанных металлических компонентов, суровые условия и высокие требования к характеристикам часто оказываются слишком высокими для обычных покрытий. Во многих случаях коррозионные материалы, химикаты, высокие температуры и ультрафиолетовое излучение могут повредить поверхность и сократить срок службы детали. В то время как обычных покрытий может быть достаточно в благоприятных условиях, полимерные покрытия могут выдерживать экстремальные условия, обеспечивая при этом отличные антиадгезионные свойства.

Во многих случаях коррозионные материалы, химикаты, высокие температуры и ультрафиолетовое излучение могут повредить поверхность и сократить срок службы детали. В то время как обычных покрытий может быть достаточно в благоприятных условиях, полимерные покрытия могут выдерживать экстремальные условия, обеспечивая при этом отличные антиадгезионные свойства.

Общая информация Семейство покрытий Magnaplate Lectrofluor® на полимерной основе особенно эффективно в агрессивных средах. Lectrofluor выдерживает экстремальные температуры, коррозию, радиацию и УФ-излучение, в зависимости от состава. Дополнительные характеристики включают превосходное отделение от пресс-формы, коэффициент трения до 0,048 и постоянную смазку всухую.

Вот некоторые распространенные сложные случаи использования, а также то, как покрытие Lectrofluor может их решить:

- Термостойкость. Lectrofluor может обеспечить полную защиту при температурах от -400 до +600°F (от -240 до +315°C).

- Разделитель пресс-формы. Lectrofluor инкапсулирует детали для предотвращения образования отложений, что делает его желательным там, где необходимы антипригарные свойства для обеспечения бесперебойной работы промышленного и пищевого оборудования. Фактически, многие типы Lectrofluor соответствуют требованиям FDA/USDA и хорошо подходят для предотвращения прилипания пищи.

- Коррозия . Создавая барьер для кислотных и щелочных продуктов, а также едких моющих растворов, Лектрофлуор эффективно защищает металлические поверхности от коррозии и точечной коррозии.

- Химикаты . Lectrofluor — отличный выбор для использования в химическом технологическом оборудовании. Он обеспечивает защиту от воздействия реагентов и кислот, которые могут повредить или испортить металлические поверхности.

- Износ и истирание. Во многих случаях Lectrofluor обеспечивает стойкость к истиранию и истиранию. Он также обладает постоянными самосмазывающимися свойствами для длительного ношения.

В зависимости от того, какую из этих задач вам нужно решить, выбор правильного защитного покрытия для вашего предполагаемого применения может быть затруднен. Вот почему General Magnaplate имеет в наличии широкий ассортимент полимеров для создания запатентованной полимерной смеси Lectrofluor, которая демонстрирует рабочие характеристики, которые лучше всего подходят для применения. Мы разрабатываем полимер в соответствии с ISO 9001:2015, соответствуют многим отраслевым стандартам, и мы постоянно контролируем процессы и поддерживаем жесткий контроль, чтобы обеспечить воспроизводимые результаты и постоянное качество.

При выборе полимерного покрытия, такого как Lectrofluor, обязательно обсудите с поставщиком следующие аспекты вашего применения:

- Область применения детали.

- Основной металл.

- Враждебность окружающей среды.

- Требования к нарастанию покрытия и допускам.

Оцените свои потребности, чтобы найти наилучшую полимерную смесь

Для выбора наилучшего защитного покрытия необходимо тщательно обсудить с поставщиком покрытия риски воздействия на вашу деталь и требования к характеристикам.

В качестве основы имеют полиэфирные смолы, полиуретан и акрилат. Используются при окрашивании транспортных средств.

В качестве основы имеют полиэфирные смолы, полиуретан и акрилат. Используются при окрашивании транспортных средств. Толщина такого покрытия достигает 250 мкм.

Толщина такого покрытия достигает 250 мкм.

Абразивостойкие покрытия из уретанов наносят на вагоны-хопперы, футеровку применяют в пескоструйных камерах и пульпопроводах.

Абразивостойкие покрытия из уретанов наносят на вагоны-хопперы, футеровку применяют в пескоструйных камерах и пульпопроводах.