Мифы о ДСП

Главная

/

Мифы о ДСП

30 Января 2018 г.

все новости

- Миф о плотности

- Миф о формальдегиде

- Миф о наружном слое

1. Миф о плотности: «Ваша плита кажется немного рыхлой…Почему?»

Стереотип о плотности, является, пожалуй, одним из самых запутанных и крепких стереотипов, распространенных в среде потребителей ДСП. Звучит этот стереотип примерно так: «Чем выше плотность плиты, тем лучше…» Попробуем разобраться, в чем состоит стереотип, и в чем его опасность:

Оборудование, которое устанавливалось на отечественных заводах ДСП еще в советское время, подвержено – кроме прочего – такому недостатку, как плохая подготовка стружки из щепы. Плиты ДСП хороши тем, что их можно делать из низкосортной древесины, практически из любого мусора – из горбыля, рейки, тонкомера. Но стружка, которая укладывается в ковер, должна все же отвечать определенным требованиям по геометрии. Во-первых, не должно быть слишком мелкой пылеобразной фракции. Во-вторых, получаемая стружка должна иметь форму лепестка, т.е. ее сечение не должно быть квадратным – иначе резко снижаются физико-механические характеристики готовой плиты. «Квадратная» стружка служит концентратором напряжений в слое ДСП, резко ухудшая, главным образом, сопротивление на изгиб. Проблема «квадратной стружки» характерна практически для всех линий ДСП, установленных в советский период – и линий СП-25, и RAUTE, и – в чуть меньшей степени – BISON-TWIN.

Во-первых, не должно быть слишком мелкой пылеобразной фракции. Во-вторых, получаемая стружка должна иметь форму лепестка, т.е. ее сечение не должно быть квадратным – иначе резко снижаются физико-механические характеристики готовой плиты. «Квадратная» стружка служит концентратором напряжений в слое ДСП, резко ухудшая, главным образом, сопротивление на изгиб. Проблема «квадратной стружки» характерна практически для всех линий ДСП, установленных в советский период – и линий СП-25, и RAUTE, и – в чуть меньшей степени – BISON-TWIN.

Проблема ухудшения физико-механических свойств из-за качества стружки была еще в советское время частично решена за счет повышения плотности плиты. Причем это повышение, естественно, приводило к увеличению доли смолы в готовом изделии. Таким образом, пожалуй, большинство отечественных производителей сегодня могут «похвастаться» плитой с плотностью до 750 кг/куб.м. Этим, в действительности, удается выйти на физико-механические характеристики, удовлетворяющие требованиям ГОСТ – снижение прочностных характеристик из-за некачественной стружки компенсируется повышением доли смолы.

Чем приходится расплачиваться за такую «борьбу со следствиями»? Во-первых, увеличение доли смолы увеличивает эмиссию формальдегида. При плотности в 750 кг/куб.м. и выше оказывается довольно сложной задачей вписаться в требования ГОСТа по уровню Е1, а требования европейской нормы Е1 становятся просто несбыточной мечтой, вне зависимости от качества используемой смолы. Во-вторых, более плотная плита при раскрое требует частой замены весьма дорогостоящего режущего инструмента и создает повышенные нагрузки на весь привод оборудования распиловки. Ну и, в третьих, увеличение плотности влечет за собой увеличение себестоимости, а также увеличение накладных расходов на транспортировку готовой продукции.

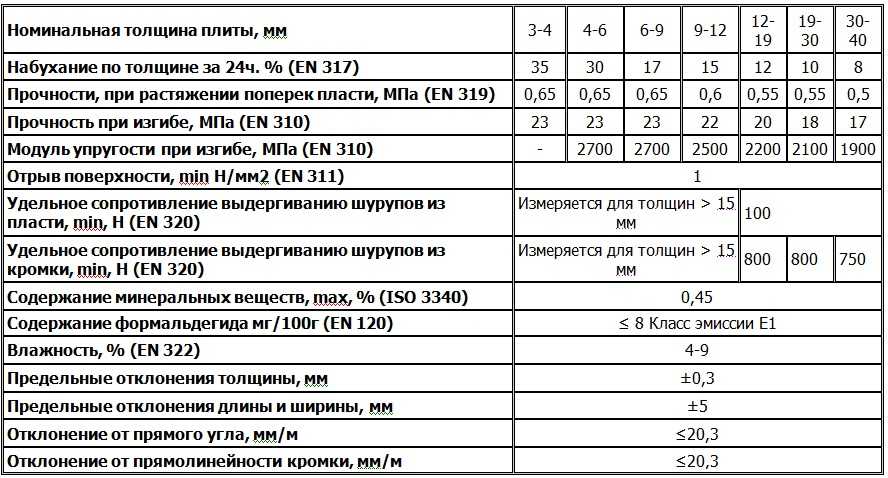

При оценке качества плит ДСП и ЛДСП следует ориентироваться не на плотность, а на физико-механические показатели и на уровень эмиссии формальдегида. А для того, чтобы окончательно убедиться в несостоятельности стереотипа «чем плотнее, тем лучше» достаточно взглянуть на образцы ДСП ведущих европейских производителей. К примеру, плотность плит, получаемых на однопролетном прессе ДСП Kronopol находится в пределах 680-690 кг/куб.м. А для более современного пресса ContiRoll (конвейерный пресс производства фирмы Siempelkamp, также установленный на Kronopol) средняя плотность плит ДСП составляет всего 650-660 кг/куб.м.! И это, безо всякого сомнения, одна из лучших плит в Европе.

К примеру, плотность плит, получаемых на однопролетном прессе ДСП Kronopol находится в пределах 680-690 кг/куб.м. А для более современного пресса ContiRoll (конвейерный пресс производства фирмы Siempelkamp, также установленный на Kronopol) средняя плотность плит ДСП составляет всего 650-660 кг/куб.м.! И это, безо всякого сомнения, одна из лучших плит в Европе.

2. Миф о формальдегиде: «Я слышал, что плиты ДСП испускают вредный формальдегид до тех пор, пока совсем в труху не истлеют, правда ли это?»

Разумеется, все не так страшно: Формальдегид содержится во многих природных объектах, в том числе и в древесине. Причем древесные плиты (ДСП, MDF, OSB), соответствующие уровню эмиссии Е 1 испускают свободного формальдегида чуть больше, чем – к примеру – массив древесины. Если вы покупаете плиту Е 1, то всякие опасения в отношении вреда для здоровья беспочвенны.

3. Мифы о наружном слое: «Скажите, а почему у ДСП Кроностар такой тонкий и слабо выраженный наружный слой?»

Этот вопрос приходится слышать, пожалуй, даже чаще, чем вопрос о плотности. Сравнивая наши образцы с образцами других российских производителей, многие замечают, что у наших плит практически отсутствует наружный слой. Строго говоря, у плит ДСП Кроностар вообще нет отдельно формируемого наружного слоя – это особенность более современного оборудования, установленного на нашем предприятии.

Сравнивая наши образцы с образцами других российских производителей, многие замечают, что у наших плит практически отсутствует наружный слой. Строго говоря, у плит ДСП Кроностар вообще нет отдельно формируемого наружного слоя – это особенность более современного оборудования, установленного на нашем предприятии.

Традиционная (для оборудования практически всех отечественных предприятий) схема формирования ковра заключается в последовательной укладке трех слоев – внешние слои из мелкой стружки, а средний слой – из стружки более крупной фракции. При этом граница слоев отчетливо видна и к этой отчетливости потребители привыкли.

На оборудовании Кроностар идет воздушное фракционирование стружки в двух камерах одной машиной – стружка разделяется потоком воздуха не на «мелкую» и «крупную», а равномерно – от мелкой к средней и, далее, к крупной. Ковер формируется за один проход, с равномерным изменением плотности по толщине готовой плиты. Плотность наружных слоев составляет около 900 кг/куб. м., а плотность центрального участка – около 500 кг/куб.м. Вследствие равномерности изменения размера стружки по толщине ковра на готовой плите становится неразличимой граница между слоями с мелкой и крупной фракцией.

м., а плотность центрального участка – около 500 кг/куб.м. Вследствие равномерности изменения размера стружки по толщине ковра на готовой плите становится неразличимой граница между слоями с мелкой и крупной фракцией.

Основные термины связанные с ДСП, МДФ и другими материалами

HDF (ХДФ, High Density Fibreboard) — ДВП высокой плотности прессования. Плотность плиты — от 850 до 1100 кг/м3 (такая же, как у советской ДВП-Т). Используется преимущественно для изготовления стеновых и потолочных панелей.

MDF (МДФ, Medium Density Fibreboard) — ДВП средней плотности прессования. Имеет плотность порядка 550…850 кг/м3. Используется для производства мебельных фасадов, столешниц, качественных упаковочных ящиков.

ДВП (оргалит, древесноволокнистая плита) — плита, получаемая методом прессования обработанного паром древесного волокна с синтетическим связующими отвердителем. ДВП разных марок имеет разное применение.

ДСП (ДСтП, древесно-стружечная плита) — плита, получаемая методом прессования древесной стружки со связующим и отвердителем. Одна из самых дешевых и потому популярных древесных плит в мире. Используется для изготовления корпусной мебели, ограждающих панелей, внутренних перегородок, межкомнатных дверей и т.п.

Одна из самых дешевых и потому популярных древесных плит в мире. Используется для изготовления корпусной мебели, ограждающих панелей, внутренних перегородок, межкомнатных дверей и т.п.

Карбамидоформальдегидные смолы — синтетические смолы, получаемые в результате поликонденсации карбамида (мочевины) и формальдегида. Они размываются водой и поэтому их использование не позволяет сделать древесные плиты влагостойкими. Преимуществами таких смол являются сравнительно низкая цена и отсутствие вредного для здоровья фенола. В настоящий момент почти все выпускаемые в России плиты ДСП, МДФ и ХДФ склеиваются составами на основе таких смол.

Карбамидомеламиноформальдегидные смолы — синтетические смолы, в состав которых входят карбамид, формальдегид и меламин. Они так же безопасны, как и карбамидоформальдегидные, но почти не смешиваются с водой. Древесные плиты, склеенные такими смолами, достаточно влагостойки, хоть дороги: поэтому при производстве ДСП они используются крайне редко. По некоторым данным, эти смолы могут использоваться производителями МДФ, однако доля дорогого меламина в них неизвестна. Зато известно, что несколько лет назад Жешартский фанерный комбинат выпускал фанеру ФКМ, слои которой были склеены меламиноформальдегидными смолами и успешно экспортировал её.

Зато известно, что несколько лет назад Жешартский фанерный комбинат выпускал фанеру ФКМ, слои которой были склеены меламиноформальдегидными смолами и успешно экспортировал её.

Ламинат — обычно пропитанная меламиновыми или иными синтетическими смолами бумага, которая применяют для облицовки ДСП, МДФ ХДФ и фанеры. Ламинат защищает внутренние слои плиты от влаги и придаёт ей привлекательный внешний вид.

Ламинированные плиты — древесные плиты, одна или две пласти которых облицованы слоями ламината.

Фанера — слоистый материал, который состоит из нескольких слоев шпона, уложенных во взаимно-перпендикулярных направлениях и склеенных между собой синтетическими смолами. В зависимости от используемых смол различают фанеру ФК, ФСФ, ФБ и ФКМ. Кроме того, существует ламинированная фанера, пласти которой покрыты бумагосмоляной пленкой.

Фенолформальдегидные смолы — смолы, получаемые в результате реакции поликонденсации фенола и формальдегида. Нерастворимы в воде и потому обеспечивают склеиваемым материалам повышенную влагостойкость. Недостатком ФФ-смол является остаточное содержание фенола, из-за которого выделяющие фенол материалы нельзя использовать в жилых помещениях. Раньше эти смолы при производстве ДСП, сегодня их применяют только при производстве ламинированной фанеры и фанеры ФСФ.

Недостатком ФФ-смол является остаточное содержание фенола, из-за которого выделяющие фенол материалы нельзя использовать в жилых помещениях. Раньше эти смолы при производстве ДСП, сегодня их применяют только при производстве ламинированной фанеры и фанеры ФСФ.

Шпон (лущеный) — пластина, которую получают, срезая (слущивая) с распаренного древесного кряжа тонкий слой древесины. Большая часть выпускаемого в мире шпона используется для производства фанеры; кроме того, его применяют для облицовки изделий из дешевого массива и древесных плит.

Шпонированные плиты — плиты, одна или две пласти которых облицованы листами лущеного древесного шпона.

ДСП | Объединение композитных панелей

Позвольте нам помочь вам найти производителя, идеально подходящего для ваших уникальных потребностей и областей применения.

Позвольте нам помочь вам найти производителя, идеально подходящего для ваших уникальных потребностей и областей применения.

Панели ДСП для декоративной облицовки

ДСП – это композитный панельный продукт, состоящий из частиц целлюлозы различных размеров, скрепленных между собой синтетической смолой или связующим под действием тепла и давления. Геометрия частиц, уровень содержания смолы, плотность плит и производственные процессы могут быть изменены для производства продуктов, подходящих для конкретных целей. Во время изготовления могут быть введены добавки для придания конкретных улучшений характеристик, включая большую размерную стабильность, повышенную огнестойкость и влагостойкость.

Геометрия частиц, уровень содержания смолы, плотность плит и производственные процессы могут быть изменены для производства продуктов, подходящих для конкретных целей. Во время изготовления могут быть введены добавки для придания конкретных улучшений характеристик, включая большую размерную стабильность, повышенную огнестойкость и влагостойкость.

Современные древесностружечные плиты обеспечивают промышленным пользователям постоянное качество и гибкость дизайна, необходимые для быстрых и эффективных производственных линий и качественных потребительских товаров. Панели из ДСП изготавливаются различных размеров и с широким диапазоном физических свойств, что обеспечивает максимальную гибкость проектирования для проектировщиков и конечных пользователей.

Обычное использование ДСП

- Столешницы

- Дверная сердцевина

- Подложка для пола

- Кухонные шкафы

- Настил для дома

- Мебель для офиса и жилых помещений

- Стеллажи

- Ступени лестниц

- Магазинное оборудование

Особенности и преимущества ДСП

- ДСП имеет отличные механические характеристики, что важно при постформинге столешниц из ламината высокого давления.

ДСП широко используется в жилых кухнях, играя роль в шкафах, стеллажах, столешницах и напольном покрытии.

ДСП широко используется в жилых кухнях, играя роль в шкафах, стеллажах, столешницах и напольном покрытии. - Поскольку древесно-стружечная плита — это тип необработанной композитной панели, изготовленной из остаточного древесного волокна, такого как стружка и стружка, она тщательно разработана для каждого применения. Это приводит к решениям продуктов, которые значительно дешевле, чем альтернативы.

Стандарты продукции, правила и сертификация

Американский национальный стандарт для древесно-стружечных плит (ANSI A208.1) является добровольным промышленным стандартом Северной Америки, который классифицирует древесностружечные плиты по физическим, механическим и размерным характеристикам, а также по уровню содержания формальдегида. Стандарт, основанный на консенсусе, был разработан при поддержке Ассоциации композитных панелей (CPA) совместно с производителями, пользователями и группами с общими интересами. Краткое изложение требований к свойствам ANSI включено в Руководство для покупателей поверхностей и панелей CPA, а копии стандарта можно получить в CPA.

Независимая сертификация по стандартам ANSI требуется для многих применений композитных панелей. Например, Министерство жилищного строительства и городского развития США (HUD) требует, чтобы физические свойства производимого настила для дома были сертифицированы третьей стороной. Кроме того, многие строительные нормы и правила требуют, чтобы физические свойства подстилающего слоя из ДСП и ступеней лестниц были сертифицированы третьей стороной. 0,09частей на миллион для ДСП. Выбросы панелей измеряются с использованием процедуры испытаний ASTM, проводимой аккредитованной лабораторией, а результаты анализируются и сертифицируются сторонним органом по сертификации. Хотя EPA TSCA Title VI является самым строгим стандартом выбросов в мире, многие производители древесностружечных плит добровольно разработали продукты без добавления формальдегида (NAF) и формальдегида со сверхнизким уровнем выбросов (ULEF). Список компаний, которые в настоящее время производят продукцию NAF/ULEF, доступен здесь.

Лабораторные и сертификационные услуги CPA были признаны как CARB, так и EPA. Для получения дополнительной информации о наших современных программах тестирования и сертификации нажмите здесь. Кроме того, Eco-Certified Composite (ECC) CPA является добровольным отраслевым стандартом, устанавливающим ключевые экологические критерии для композитных панелей. Чтобы получить маркировку ECC, производитель должен соответствовать требованиям CARB и EPA по выбросам формальдегида для 100 % своих панелей в течение 100 % времени, даже если панели производятся в странах, где эти правила не применяются. Стандарт также определяет углеродный след, инвентаризацию жизненного цикла и другие поддающиеся проверке экологические методы, а также подчеркивает ответственное использование древесного волокна. Для получения дополнительной информации о программе ECC нажмите здесь.

Наконец, было показано, что различные покрытия и обработка поверхности значительно снижают выбросы продукта. Дополнительную информацию о выбросах см. в Техническом бюллетене CPA «Эффект барьера выбросов ЛОС».

в Техническом бюллетене CPA «Эффект барьера выбросов ЛОС».

Поиск продукта

Позвольте нам помочь вам найти производителя, идеально подходящего для ваших уникальных потребностей и областей применения.

Рекомендуемая литература

Доступные ресурсы

Фальшпол из ДСП | Nesite

Изделие

ДСП

Характеристики

- Комфорт при ходьбе.

- Незаметный акустический комфорт.

- Хорошая грузоподъемность.

- Огнестойкость: 30 мин.

- Сменные панели, которые легко снимаются.

- Широкий выбор отделки.

Толщина

- Толщина 28 мм, используется в помещениях, где не требуется высокая грузоподъемность.

- Толщина 38 мм, самая популярная толщина благодаря хорошим эксплуатационным характеристикам и полной сертификации.

Запрашивать информацию

Узнайте больше о системе фальшпола

Фальшпол

из ДСП является наиболее востребованным и используемым на рынке благодаря легкому весу , простоте обработки , простоте и экономичности монтажа, в сочетании с хорошими техническими характеристиками.

Элементом, определяющим механические свойства этого материала, является его плотность. Nesite использует исключительно ДСП класса E1 (согласно EN 717-2) для панелей с очень низким уровнем выделения формальдегида и высокой плотностью 730 кг/м³.

ВЕРХНЯЯ ПОВЕРХНОСТЬ

Панель из ДСП можно комбинировать на нашем заводе с широким спектром отделки; он также может поставляться в версии с антипылевой грунтовкой на поверхности, подходящей для насыпных покрытий.

НИЖНЯЯ ПОВЕРХНОСТЬ

Алюминиевая фольга : защищает от пыли и влаги и повышает огнестойкость;

Лоток из оцинкованной стали : повышает механическую прочность панели.

КРОМКА

Панель из ДСП оснащена высокомеханической и термостойкой противоскрипной кромкой из АБС толщиной 0,5 мм.

Загрузки

Скачать сертификат LEED GOLD

Мы говорим об этом в…

News

NESITE получает сертификат FSC

После сложной процедуры проверки компания Nesite получила сертификат FSC® от Forest Stewardship Council®, что является важным признанием, подтверждающим нашу приверженность делу защиты окружающей среды. Знак FSC® используется для идентификации продуктов, содержащих древесину из лесов, управляемых правильно и ответственно в соответствии со строгими экологическими, социальными и экономическими стандартами. Выбор компании или

Новости

ФАЛЬШПОЛЫ И ОГНЕСТОЙКОСТЬ

Одним из основных требований к фальшполу является огнестойкость. Европейский справочный стандарт для классификации огнестойкости фальшполов — EN 13501-2.

© Transpack Group Service S.p.A. – Все права защищены

Юридический адрес: Via San Marco, 11 35100 Padova, Italy

Телефон +39.049.8072536 – Факс +39.049.773067

Эл.0137 Н. РЭА ПД 311776 – НК РФ и н. регистрация в Коммерческом регистре

03462190285 – Номинальный капитал: 1.

ДСП широко используется в жилых кухнях, играя роль в шкафах, стеллажах, столешницах и напольном покрытии.

ДСП широко используется в жилых кухнях, играя роль в шкафах, стеллажах, столешницах и напольном покрытии.