Что такое лаппатированный керамогранит?

Что такое лаппатированный керамогранит?

Шоу-рум 600 м²,

видео из салона

+7 495 988 26 05

Перезвоните мне

Обратный звонок

Ваше имя

Телефон

Нажимая кнопку, я даю свое согласие на обработку моих персональных данных.

Автор вопроса: Олег ()

Вопрос: Здравствуйте, разъясните пожалуйста, что такое лаппатированный керамогранит?

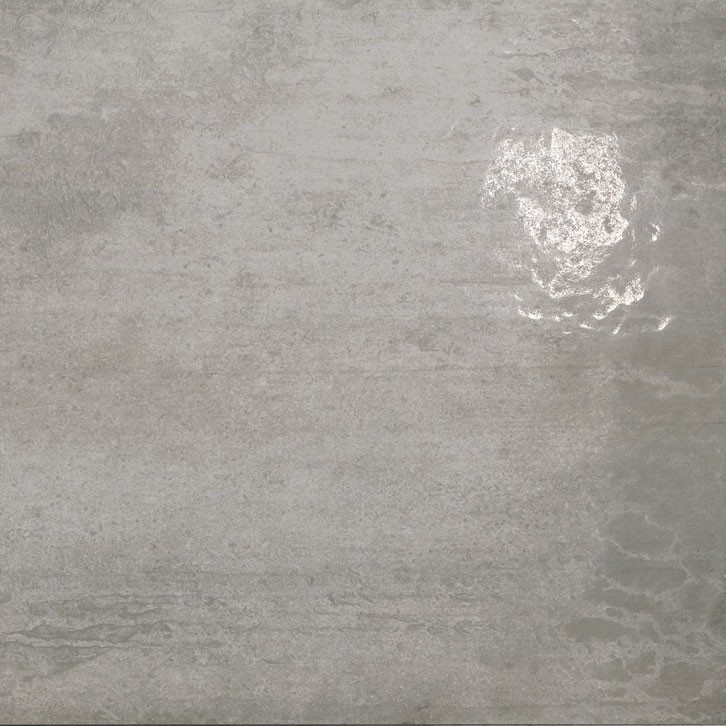

Ответ:Здравствуйте, Олег. Лаппатированный керамогранит — то же самое, что и полуполированный. Его получают посредством поверхностной шлифовки. Плитка приобретает эффектную фактуру, в которой грубые матовые участки соседствует с отполированными. В процессе создания лаппатированного керамогранита используют специальные шлифовальные камни, предназначенные для получения зеркально гладкой и блестящей поверхности. При этом срезается меньший слой, чем у полированного аналога. Благодаря такой технологии удается добиться эффекта несколько приглушенного красивого глянца. В отличие от своего полированного собрата полуполированное покрытие практически не скользит, а значит, имеет более широкую сферу применения.

При этом срезается меньший слой, чем у полированного аналога. Благодаря такой технологии удается добиться эффекта несколько приглушенного красивого глянца. В отличие от своего полированного собрата полуполированное покрытие практически не скользит, а значит, имеет более широкую сферу применения.

Плинтус

Плитка для ванной

Материал для укладки на тёплый водяной пол

Материал для приклеивания зеркальной плитки

Показать все

Обратная связь

Ваше имя *

E-mail *

Телефон *

Нажимая кнопку, я даю свое согласие на обработку моих персональных данных.

* Поля обязательные для заполнения

Ваше имя *

Телефон *

Нажимая кнопку, я даю свое согласие на обработку моих персональных данных.

Вставка FLY RIGHE ACQUA INSERTO

Количество:

—

+

м2

Цена:

Продолжить покупки

Товар сохранится в корзине

KERAMOGRANIT.RU

Москва

ул. Новогиреевская, 10к1

+7 495 988 26 05

Лаппатированный керамогранит: преимущества и недостатки

Керамическая плиткаИнформацияСтатьи

Керамический гранит, пришедший на смену граниту натуральному, продолжает свое развитие, радуя новыми возможностями применения и дизайна. Материал оказался настолько удобен и доступен, что сегодня он с легкостью отвоевывает позиции у конкурентов. Вне зависимости от стилистики интерьера, широкое разнообразие видов керамогранита позволяет подобрать идеальное напольное или облицовочное покрытие, подходящее тому или иному случаю.

Материал оказался настолько удобен и доступен, что сегодня он с легкостью отвоевывает позиции у конкурентов. Вне зависимости от стилистики интерьера, широкое разнообразие видов керамогранита позволяет подобрать идеальное напольное или облицовочное покрытие, подходящее тому или иному случаю.

В одних только типах поверхностей плит можно запутаться: глазурованный и неглазурованный, рельефный, полированный, матовый, лаппатированный. Есть ли между ними разница с точки зрения сферы применения? Одинаково ли они ведут себя в эксплуатации? Чтобы разобраться, предлагаем пристально взглянуть на каждый из них. Начнем с лаппатированного керамогранита.

Лаппатированный керамогранит – не хрупкая красота

Что значит лаппатированный керамогранит? Данную разновидность получают из керамогранита технического или смальтированного. Произведенные привычным способом плиты подвергаются разнообразным видам шлифовки.

Отсюда и название: лаппатированный происходит от итальянского слова «lappato», что в переводе означает «притёртый». В зависимости от используемых для шлифовки материалов и степени полировки поверхностей, выпускается множество версий лаппатированного керамического гранита.

В зависимости от используемых для шлифовки материалов и степени полировки поверхностей, выпускается множество версий лаппатированного керамического гранита.

Так, в продаже можно встретить как 100%-полированные плиты, так и полуполированные с блестящими и матовыми участками.

Многоступенчатая шлифовка позволяет добиться эффектного вида изделий и необыкновенных тактильных ощущений при соприкосновении с материалом.

Лаппатированный керамогранит часто требует дополнительной обработки поверхности различными составами, которые закрывают открывшиеся при шлифовке поры и придают плитке глянца. При этом можно говорить о повышенной прочности плит и их невероятной стойкости к износу.

Плюсы и минусы шлифованного керамогранита

Лаппатированный керамогранит не теряет свойств своего родителя, при этом получает ряд дополнительных особенностей. Его с успехом применяют как в жилых, так и в коммерческих интерьерах, а также на фасадах зданий.

К преимуществам материала можно отнести:

-

Длительный срок службы; -

Высокие показатели прочности и износостойкости; -

Пожаробезопасность; -

Стойкость к УФ-излучению, отрицательным температурам, химическим соединениям; -

Низкое водопоглощение; -

Легкий уход.

Лаппатированная поверхность добавляет:

-

Огромные возможности для дизайна; -

Менее скользящую поверхность; -

Повышенную износостойкость; -

Мягкий приятный блеск, не дающий бликов; -

Способность меньше пачкаться; -

Способность длительное время сохранять безупречный внешний вид; -

Способность маскировать «разнотон».

Но, как и у любого материала, у лаппатированного керамогранита имеются и недостатки:

-

Высокая теплопроводность, из-за чего плитка кажется холодной на ощупь; -

Относительно высокая стоимость; -

Требует специального оборудования для монтажа из-за повышенной плотности.

Как видно, плюсов у шлифованного керамического гранита несоизмеримо больше. Однако только вам решать, что выбрать для отделки своего интерьера.

А мы приглашаем вас в свои магазины, где вы сможете присмотреть керамическую плитку для кухни и ванной, керамический гранит для пола и стен от российских и зарубежных производителей, в том числе, конечно, лаппатированный керамогранит.

Что такое притирка и определение процесса?

▲

Разработано

- Главная

- Технология

- Что такое притирка?

/

/

Определение притирки: Термин «притирка» используется для описания ряда различных операций по чистовой обработке поверхности, при которых в качестве шлифовального агента используются сыпучие абразивные порошки при обычно низких скоростях. Это процесс, предназначенный для продуктов, которые требуют очень жестких допусков плоскостности, параллельности, толщины или отделки.

Определить притирку и как она работает:

Как работает притирка?

Одна или несколько деталей обрабатываются одновременно в пакетном процессе. Абразив обычно смешивают с жидким носителем на масляной или водной основе. Притираемые детали фиксируются стопорными кольцами. Держатели, также называемые «держателями», могут использоваться для разделения деталей во избежание повреждения их краев. Детали протаскивают по поверхности притирочной плиты, на которую подается абразив.

Абразив обычно смешивают с жидким носителем на масляной или водной основе. Притираемые детали фиксируются стопорными кольцами. Держатели, также называемые «держателями», могут использоваться для разделения деталей во избежание повреждения их краев. Детали протаскивают по поверхности притирочной плиты, на которую подается абразив.

Притирка — это процесс усреднения, при котором наибольший съем материала происходит там, где высокие точки поверхности детали соприкасаются с плоской притирочной пластиной. Цель состоит в том, чтобы производить детали с однородно гладкой и обычно плоской поверхностью. Притертая поверхность выглядит тусклой, неотражающей и разнонаправленной. Это состояние называется «матовым». Материалы, притертые абразивом из оксида алюминия очень малого размера, могут иметь небольшую отражательную способность. Это особенно верно, если материал относительно твердый, а измеренная шероховатость поверхности составляет, возможно, 5 (0,127 микрон) микродюймов и меньше.

На притертых поверхностях могут быть видны очень легкие «микроцарапины». Абразив большего микронного размера и более твердого состава вызовет больше микроцарапин в дополнение к более глубоким царапинам. Глубина большинства микроцарапин, полученных абразивом из оксида алюминия малого микрона, составляет менее 0,000001 дюйма (0,025 микрона), и их обычно невозможно измерить с помощью профилометра. Микроцарапины не следует путать с более глубокими царапинами, вызванными частицами загрязнения или другими причинами.

Абразив большего микронного размера и более твердого состава вызовет больше микроцарапин в дополнение к более глубоким царапинам. Глубина большинства микроцарапин, полученных абразивом из оксида алюминия малого микрона, составляет менее 0,000001 дюйма (0,025 микрона), и их обычно невозможно измерить с помощью профилометра. Микроцарапины не следует путать с более глубокими царапинами, вызванными частицами загрязнения или другими причинами.

Факторы, которые следует учитывать в процессе притирки

- Тип обрабатываемого материала

За те годы, что компания Lapmaster Wolters обслуживает промышленность, клиенты просили нас обработать образцы компонентов, включающие почти все распространенные конструкционные материалы, известные человеку, и некоторые не очень распространенные материалы. По мере развития нашей науки и технологий возрастают требования к более точным допускам на размеры, плоскостности и шероховатости поверхности. Многие технологические достижения связаны с использованием новых соединений материалов, а также более экзотических природных материалов.

Притирка и полировка — это очень щадящий процесс обработки, обеспечивающий низкий уровень напряжения в деликатных и хрупких материалах. Тем не менее, эти операции позволяют обрабатывать самые твердые материалы на поверхности земли. Пример небольшого поперечного сечения материалов, обработанных на машинах Lapmaster, показан ниже.

Притирка и полировка — это очень щадящий процесс обработки, обеспечивающий низкий уровень напряжения в деликатных и хрупких материалах. Тем не менее, эти операции позволяют обрабатывать самые твердые материалы на поверхности земли. Пример небольшого поперечного сечения материалов, обработанных на машинах Lapmaster, показан ниже. - Скорость пластины

В зависимости от соотношения сторон компонента необходимо выбрать скорость притирочной пластины, при которой поверхность компонента не будет колебаться, вибрировать или каким-либо образом отходить от поверхности притирочной пластины. Поверхность, требующая притирки, всегда должна плотно прилегать к поверхности притирочной или полировальной пластины.

- Давление на заготовку

Величина давления, прикладываемого к притираемым компонентам, может влиять на результирующую шероховатость поверхности за счет изменения толщины пленки цементного раствора. Чем выше давление (максимум 3 фунта на квадратный дюйм для обычной притирки), тем тоньше толщина пленки и тем выше вероятность «протирания» компонентов о пластину притирки.

При притирке для получения тонкой шероховатости поверхности рекомендуется не превышать 2 P.S.I. для большинства распространенных приложений.

При притирке для получения тонкой шероховатости поверхности рекомендуется не превышать 2 P.S.I. для большинства распространенных приложений. - Материал пластины

- Размер и тип абразива

Абразивные соединения (плавленый и неплавленый Al2O3; черный и зеленый SiC, B4C, монокристаллический алмаз и поликристаллический алмаз) имеют кристаллическую структуру, определяющую твердость, форму, количество режущих кромок и истираемость материала. Хрупкость — это оценка прочности связи кристалла, которая определяет усилие, необходимое для отрыва режущих кромок от кристалла. При одинаковых условиях нагрузки PSI более твердые соединения (например, SiC) проникают в материал компонента на большую глубину перед краевым скалыванием, чем более мягкие соединения (например, Al2O3), тем самым создавая более грубую текстуру поверхности. Плоская шестиугольная форма кристалла имеет меньше острых режущих кромок и проникает в материал компонента или аккуратно сбривает его менее глубоко, чем блочная форма тетраэдра, которая выдалбливает стружку с большим количеством выступающих режущих кромок.

Более хрупкие абразивы (например, Al2O3) требуют меньшего усилия для обламывания режущих кромок, чем менее хрупкие абразивы (например, SiC). Другим важным фактором, влияющим на хрупкость, является уменьшение размера кристалла по мере обламывания режущих кромок. По мере того, как кристалл становится меньше, он режет меньшую стружку и дает более низкие измерения шероховатости поверхности.

Более хрупкие абразивы (например, Al2O3) требуют меньшего усилия для обламывания режущих кромок, чем менее хрупкие абразивы (например, SiC). Другим важным фактором, влияющим на хрупкость, является уменьшение размера кристалла по мере обламывания режущих кромок. По мере того, как кристалл становится меньше, он режет меньшую стружку и дает более низкие измерения шероховатости поверхности. - Используемое транспортное средство и соотношение абразива и автомобильного шлама

При притирке необходимо использовать правильное соотношение, чтобы получить постоянную повторяемую шероховатость поверхности. Что еще более важно, соотношение является фактором прочности и толщины пленки. Если толщина пленки слишком мала, материал компонента будет стремиться стираться ближе к притирочной пластине, и большая энергия резания будет передаваться через абразивные частицы материалу компонента, вызывая большее проникновение, более сильное царапание и более высокие измерения шероховатости поверхности.

- Плоскостность листа

Важно понимать, что плоскостность пластины внахлестку, измеренная по ее диаметру, не обязательно должна совпадать с характеристикой плоскостности обработанного компонента. Это связано с тем, что компонент соответствует небольшому диапазону геометрического сферического радиуса пластины внахлестку. Пролетом компонента является его диаметр, если он круглый, или наибольшая длина по поверхности притирания компонентов. Другими словами, компонент диаметром один дюйм будет притерт гораздо более плоско, чем компонент диаметром четыре дюйма, при использовании одной и той же притирочной пластины. Точная плоскостность, необходимая для коленной пластины, может быть рассчитана математически с использованием формулы тригонометрии для определения длины корда.

- Система подачи

- Способ зарядки и кондиционирования плиты

- Температура пластины

Фундаментальная теория притирки

Основная теория притирки начинается с того, что компоненты помещаются в пределах кондиционирующих колец непосредственно на поверхность вращающейся притирочной пластины, покрытой прецизионным пленочным слоем суспензии. Компоненты ни в коем случае не должны вступать в прямой контакт с поверхностью притирочной пластины. Благодаря механическому вращению притирочной пластины свободные и катящиеся абразивные частицы в слое шлама передают энергию резания своими острыми режущими кромками, проникая в контактную поверхность компонентов, удаляя микроскопические частицы материала. Одновременно абразив воздействует на притирочную пластину через контактную поверхность как компонентов, так и кондиционирующих колец, вызывая износ, который при контроле регулируемым радиальным положением кольца будет вызывать изменения сферической кривизны для поддержания плоского состояния притирочной пластины.

Компоненты ни в коем случае не должны вступать в прямой контакт с поверхностью притирочной пластины. Благодаря механическому вращению притирочной пластины свободные и катящиеся абразивные частицы в слое шлама передают энергию резания своими острыми режущими кромками, проникая в контактную поверхность компонентов, удаляя микроскопические частицы материала. Одновременно абразив воздействует на притирочную пластину через контактную поверхность как компонентов, так и кондиционирующих колец, вызывая износ, который при контроле регулируемым радиальным положением кольца будет вызывать изменения сферической кривизны для поддержания плоского состояния притирочной пластины.

Что происходит в процессе притирки?

- Отделка поверхности изменяется и обычно улучшается в качественных значениях поверхности и подповерхности (более гладкая)

- Геометрия (плоскостность) обрабатываемой поверхности становится плоской или сферической по контуру в результате притирки

- Некоторое количество материала удалено с притертой поверхности изделия

Наиболее очевидная разница между притиркой и другими основными операциями механической обработки заключается в том, что при притирке не используется одно- или многолезвийный режущий инструмент. Притирка срезает стружку посредством свободной абразивной обработки. Один из нескольких различных типов порошка прецизионной микрозернистой абразивной смеси смешивается в определенном соотношении со смазочно-охлаждающей жидкостью и распределяется на вращающуюся притирочную пластину.

Притирка срезает стружку посредством свободной абразивной обработки. Один из нескольких различных типов порошка прецизионной микрозернистой абразивной смеси смешивается в определенном соотношении со смазочно-охлаждающей жидкостью и распределяется на вращающуюся притирочную пластину.

Материал компаунда, объем смеси в процентах, размер абразивных частиц в микронах и приложенное давление определяют результирующую скорость съема припуска и шероховатость поверхности. Смесь абразива и смазочно-охлаждающей жидкости называется «шлам» или «шлифовальный раствор». Различия в типах абразивов, а также в их размерах и стоимости будут значительно различаться, поэтому важно знать, какой абразив лучше всего соответствует вашим потребностям. Притираемый материал определяет тип используемого абразива, а количество удаляемого материала вместе с заданной обработкой поверхности определяет размер абразивного зерна.

Например, для чрезвычайно твердых материалов, таких как сапфир, карбиды и некоторые виды керамики, требуется алмаз или карбид бора. Материалы средней твердости, в том числе более твердые металлы и некоторые виды оксида алюминия, можно притирать карбидом кремния. Оксид алюминия широко используется в стекольной и кремниевой промышленности из-за его более мягкого реза и более низкой стоимости. Имея в виду, что абразив заряжает поверхности ваших притирочных пластин, почти всегда предпочтительнее, чтобы ваши пластины были мягче, чем притираемый материал, в то время как абразив должен быть таким же твердым, как заготовки, или тверже.

Материалы средней твердости, в том числе более твердые металлы и некоторые виды оксида алюминия, можно притирать карбидом кремния. Оксид алюминия широко используется в стекольной и кремниевой промышленности из-за его более мягкого реза и более низкой стоимости. Имея в виду, что абразив заряжает поверхности ваших притирочных пластин, почти всегда предпочтительнее, чтобы ваши пластины были мягче, чем притираемый материал, в то время как абразив должен быть таким же твердым, как заготовки, или тверже.

Основы процесса притирки

- Очень пассивная форма шлифования (низкое давление, низкая скорость, малая производительность съема)

- Требует использования абразивных частиц микронного размера (не абразивных частиц размером с сетку или зернистость)

- Требуется некоторое количество движений со стороны инструмента (накладной пластины), заготовки или того и другого

- В большинстве случаев притирка используется на плоских поверхностях, а не на сферических формах или контурах

- Притирочная пластина обычно мягче, чем заготовка

- Кондиционирующее/стопорное кольцо имеет ту же твердость или тверже, что и притирочная пластина

- Притирка почти всегда является «мокрым процессом»

- Заготовка никогда не касается притирочной пластины

- С каждой стороны изделия удаляется только небольшое количество материала (от 5 микрон до 500 микрон)

- Притирка — это всегда процесс пакетной загрузки

.

Семейство торговых марок Precision Surfacing Solutions

PRECISION SURFACING SOLUTIONS

PRECISION SURFACING SOLUTIONS поддерживает производителей в самых разных отраслях промышленности, в которых обычно используется прецизионное шлифование, притирка, полировка, удаление заусенцев и современное оборудование для обработки материалов. Все они нуждаются в высококачественных, высокоточных, стабильных и хорошо спроектированных станках для производства высококачественных заготовок.

Посетите сайт

Lapmaster Wolters

Основана в Чикаго в 1948 как производитель притирочных и полировальных станков для рынка механических уплотнений, Lapmaster выросла до мирового поставщика решений для более чем 20 отраслей, таких как прецизионная оптика и современные материалы.

Посетите сайт

Barnes Honing

С 1907 года компания Barnes считается мировым лидером в разработке инновационных технологий и процессов хонингования и обработки отверстий. Самые ранние хонинговальные станки Barnes были первыми, которые сделали хонингование практичным и эффективным средством отделки отверстий автомобильных цилиндров в производственных условиях.

Посетите сайт

ISOG

С мая 2020 года бренд ISOG принадлежит всемирно активной группе Precision Surfacing Solutions Group. С добавлением ISOG к уже существующим сильным брендам в рамках Группы PSS еще больше укрепляет свои позиции в качестве ведущего поставщика высококачественных, лучших в своем классе технологий на рынке решений для повышения качества поверхности.

Посетите сайт

ELB-Schliff

ELB-Schliff Werkzeugmaschinen GmbH уже более 70 лет производит плоскошлифовальные и профильные шлифовальные станки.

Компания была основана Эдмундом Лангом в городе Бабенхаузен, что привело к названию «ELB-Schliff».

Компания была основана Эдмундом Лангом в городе Бабенхаузен, что привело к названию «ELB-Schliff».Посетите сайт

aba Шлифование

Компания aba была основана в 1898 году под названием Messwerkzeugfabrik Alig & Baumgärtel Aschaffenburg, отсюда и инициалы aba. Сегодня aba Grinding Technologies занимается исключительно разработкой и производством прецизионных плоскошлифовальных и профильных шлифовальных станков.

Посетите сайт

REFORM

REFORM Grinding Technology GmbH специализируется на продаже, разработке и производстве шлифовальных станков для различных областей применения в г. Фульда (Германия).

Посетите сайт

KEHREN

Компания KEHREN, основанная в 1934 году, является хорошо зарекомендовавшим себя разработчиком и производителем высокоточных шлифовальных станков и систем следующих категорий: вертикальные шлифовальные центры, вертикальные шлифовальные центры с портальной конструкцией, плоскошлифовальные станки с поворотными столами и горизонтальные шпиндели и плоскошлифовальные станки с двойным поворотным столом и вертикальным шпинделем.

Посетите сайт

Микрон

Станки MICRON, производимые в Германии с 2009 года, представляют собой компактные и динамически жесткие шлифовальные станки, специально разработанные для глубинного и профильного шлифования. MICRON является лидером в области шлифования гидравлических компонентов, таких как статоры, роторы и насосы для грузовиков.

Посетите сайт

Peter Wolters

Компания Peter Wolters, основанная в 1804 году в Германии г-ном Петером Вольтерсом, производит оборудование для притирки, полировки и тонкого шлифования с 1936 года.

В 2019 годуPrecision Surfacing Solutions приобрела подразделение по производству вафель и сервисное обслуживание фотогальванических и специальных материалов Meyer Burger.Дополнительную информацию можно найти на сайте www.precision-surface.ch

Посетите сайт

Что такое притирка? Вопросы и ответы по притирке

Принцип притирки прост и основан на режущей способности либо свободного абразивного зерна в носителе, либо фиксированной абразивной частицы. в композитной матрице притирочной пластины.

Притирочная плита, на которую нанесен притирочный раствор, перемещается под поверхностью заготовки, в то время как заготовка вращается на притирочной плите. Равномерный абразивный слой между притирочной пластиной и заготовкой мягко удаляет материал со всех контактирующих площадей одновременно, что означает, что заготовка подвергается минимальной нагрузке. В конечном итоге, когда вся заготовка будет притерта, она будет отражать форму притирочной пластины. По этой причине плоские притирочные станки способны создавать невероятно плоские заготовки.

По этой причине плоские притирочные станки способны создавать невероятно плоские заготовки.

Хотя кажется, что абразивные зерна работают в свободном движении, это не совсем так. В зависимости от процесса притирки используемые абразивные частицы либо свободно катятся, либо скользят между заготовкой и притирочной пластиной, либо при алмазной притирке абразивные частицы закрепляются в матрице композитной притирочной пластины. Благодаря движению притирочной пластины по отношению к заготовке вы медленно удаляете материал.

Притирка позволяет получить тускло-серую матовую поверхность, а с помощью алмаза и композита Kemet можно получить любую поверхность, от полуотражающей до зеркальной полировки. Для оптических измерений с помощью оптической плоскости или интерферометра важно, чтобы поверхность была отражающей. Это большое преимущество для алмазной притирки.

Притирка — это точная операция, поэтому она занимает довольно много времени. Для ускорения процесса можно использовать 2-этапную операцию. Первый для удаления материала и создания плоскостности, а второй для получения определенного значения Ra. Это необходимо только в том случае, если ваш целевой показатель Ra ниже 0,05 мкм и вам нужно удалить много материала.

Первый для удаления материала и создания плоскостности, а второй для получения определенного значения Ra. Это необходимо только в том случае, если ваш целевой показатель Ra ниже 0,05 мкм и вам нужно удалить много материала.

Индекс

- Что такое притирка?

- Зачем нам Лап?

- Что такое полировка?

- Что такое обычная притирка?

- Что такое алмазная притирка?

- Что такое алмазная полировка?

- Что такое смазка?

- Почему выбирают системы притирки Kemet?

- Какие приложения используют системы притирки Kemet?

Что такое полировка?

Полировка часто выполняется после операции притирки, чтобы добиться идеальной чистоты поверхности. Вот некоторые из распространенных причин полировки:

- Для получения зеркальных поверхностей

- Для улучшения внешнего вида

- Для получения оптимальных уплотняемых поверхностей

- Для оптического измерения плоскостности

- Для улучшения электрического контакта

- Для улучшения оптических свойств материалов

Зачем нужна притирка?

- Для получения чистовой обработки поверхности

- Для получения уплотнительных поверхностей

- Для получения острых режущих кромок

- Для получения плоских поверхностей без напряжений

- Для получения базовой поверхности

- Для улучшения износостойкости поверхностей

Что такое обычная притирка?

При обычной притирке абразив (оксид алюминия или карбид кремния) наносится в транспортном средстве (притирочное масло) на твердую поверхность, такую как чугун. Частицы не могут быть вдавлены в поверхность и закреплены там, поэтому они свободно перекатываются и перемещаются во всех направлениях. Они выбивают мелкие частицы с поверхности образца, вызывая глубокие деформации. Это происходит потому, что свободно движущаяся абразивная частица не способна произвести настоящую царапину на поверхности детали. Вместо этого он выбивает маленькие карманы. Поскольку свет не может отражаться из этих карманов, результирующая поверхность всегда матово-серая.

Частицы не могут быть вдавлены в поверхность и закреплены там, поэтому они свободно перекатываются и перемещаются во всех направлениях. Они выбивают мелкие частицы с поверхности образца, вызывая глубокие деформации. Это происходит потому, что свободно движущаяся абразивная частица не способна произвести настоящую царапину на поверхности детали. Вместо этого он выбивает маленькие карманы. Поскольку свет не может отражаться из этих карманов, результирующая поверхность всегда матово-серая.

Что такое алмазная притирка?

Алмазная притирка — это метод удаления материала с использованием фиксированных алмазных абразивных частиц, которые образуют длинную стружку материала компонента. Процесс образования стружки с острым абразивным зерном приводит к наименьшей степени деформации компонента, обеспечивая при этом наивысшую скорость съема. Алмазный абразив вдавливается в поверхность притирочной пластины через фаску на передней кромке кондиционирующих колец. Отражающий или (высокий) глянцевый результат может быть получен путем притирки композитной притирочной пластины с алмазной эмульсией. Более мелкий размер зерна приводит к более низкому значению шероховатости.

Более мелкий размер зерна приводит к более низкому значению шероховатости.

Что такое алмазная полировка?

Алмазная полировка использует тот же механизм, что и алмазная притирка. Однако при последовательном использовании алмазов с малым размером зерен 8, 6 и 3 микрон, более мягких пластин Kemet и полировальных подушечек с более высокой упругостью полировка может устранить деформации и царапины от притирки.

Что такое притирка?

Что такое смазка?

Достаточное количество смазки между поверхностью образца и шлифовальной/полирующей поверхностью необходимо, потому что:

- Улучшение резания: правильный смазочный материал улучшает процесс резания и обеспечивает наименьшую глубину царапин и наименьшую деформацию

- Уменьшение трения: трение между образцом и опорой должно быть правильным; слишком мало смазки вызовет перегрев, слишком много смазки уменьшит режущее действие, смывая абразивные частицы и создавая условия аквапланирования.

- Охлаждение: идеальные условия для оптимальной притирки/полировки создают тепло от трения. Это поддерживается на низком уровне за счет использования правильной смазки

Почему выбирают системы притирки Kemet?

Системы плоской притирки и полировки Kemet предлагают наиболее эффективный и надежный метод получения прецизионных плоских полированных поверхностей. Наши станки и системы для притирки и полировки плоских поверхностей находятся в авангарде современных передовых технологий притирки, особенно при использовании с продуктами Kemet Diamond.

Качество и классификация алмазов Kemet Diamond обеспечивают надежную прецизионную притирку в производственных условиях. Каждый продукт Kemet Diamond представляет собой специальную смесь алмазного порошка с определенной фракцией и концентрацией в химическом носителе для обеспечения оптимального съема материала и качества поверхности, простоты очистки, термостойкости и смазывающей способности для предотвращения высыхания.

Притирка и полировка — это очень щадящий процесс обработки, обеспечивающий низкий уровень напряжения в деликатных и хрупких материалах. Тем не менее, эти операции позволяют обрабатывать самые твердые материалы на поверхности земли. Пример небольшого поперечного сечения материалов, обработанных на машинах Lapmaster, показан ниже.

Притирка и полировка — это очень щадящий процесс обработки, обеспечивающий низкий уровень напряжения в деликатных и хрупких материалах. Тем не менее, эти операции позволяют обрабатывать самые твердые материалы на поверхности земли. Пример небольшого поперечного сечения материалов, обработанных на машинах Lapmaster, показан ниже. При притирке для получения тонкой шероховатости поверхности рекомендуется не превышать 2 P.S.I. для большинства распространенных приложений.

При притирке для получения тонкой шероховатости поверхности рекомендуется не превышать 2 P.S.I. для большинства распространенных приложений. Более хрупкие абразивы (например, Al2O3) требуют меньшего усилия для обламывания режущих кромок, чем менее хрупкие абразивы (например, SiC). Другим важным фактором, влияющим на хрупкость, является уменьшение размера кристалла по мере обламывания режущих кромок. По мере того, как кристалл становится меньше, он режет меньшую стружку и дает более низкие измерения шероховатости поверхности.

Более хрупкие абразивы (например, Al2O3) требуют меньшего усилия для обламывания режущих кромок, чем менее хрупкие абразивы (например, SiC). Другим важным фактором, влияющим на хрупкость, является уменьшение размера кристалла по мере обламывания режущих кромок. По мере того, как кристалл становится меньше, он режет меньшую стружку и дает более низкие измерения шероховатости поверхности.

Компания была основана Эдмундом Лангом в городе Бабенхаузен, что привело к названию «ELB-Schliff».

Компания была основана Эдмундом Лангом в городе Бабенхаузен, что привело к названию «ELB-Schliff».