что такое полимерка — Tuningberg

Защита от коррозии, идеально ровное покрытие, безотходная технология — эти характеристики окрашивания полимерными красками объясняют их популярность среди автомобилистов. При замене колесных дисков, ремонте и перекраске кузова перед автовладельцем встает вопрос, акриловая покраска или полимерка, что лучше? Рассмотрим все аргументы за и против каждого вида.

Что дает акрил

Многие автовладельцы привыкли восстанавливать небольшие дефекты дисков самостоятельно. Закрасить царапину, перекрасить диск в другой цвет — для этого часто используют обычные акриловые краски. Они имеют разнообразную цветовую гамму, не требуют специальных знаний и приспособлений. Не беда, что покрытие будет немного неровным и потрескается через пару лет, всегда можно покрасить заново.

С появлением специализированных сервисов покраска и ремонт дисков позволяет быстро вернуть деталям первоначальный внешний вид. Полимерные краски делают диски вновь новыми, будто они только сошли с конвейера. И все это благодаря порошковому нанесению.

Полимерные краски делают диски вновь новыми, будто они только сошли с конвейера. И все это благодаря порошковому нанесению.

Что такое полимерная краска

Полимерные краски это порошки, состоящие из нескольких компонентов. Кроме самих красителей в них присутствуют смолы, отвердители и выравниватели. Их главная особенность — способность взаимодействовать между собой при нагревании с формированием гомогенного покрытия с защитной пленкой. В зависимости от состава пленки выделяют термопластичные и термореактивные полимеры.

Термопластичные

Покрытие образуется только за счет нагревания и последующего охлаждения порошка. Образовавшееся покрытие (пленка) по составу идентична исходному и растворима под воздействием температуры, что повышает ремонтопригодность изделия. К этой группе относятся краски на основе следующих полимеров:

- поливинилбутираль;

- полиэтилен;

- поливинилхлорид;

- полиамиды.

После нанесения такой краски деталь нужно только нагреть и охладить. Термопластичные краски не боятся влаги и надежно защищают металл от коррозии. Их легко удалять с поверхности при необходимости перекрасить изделие. Составы экологичны, не выделяют при эксплуатации вредных веществ. Именно термопластичные полимеры наиболее часто используются при покраске дисков и других деталей автомобиля.

Термопластичные краски не боятся влаги и надежно защищают металл от коррозии. Их легко удалять с поверхности при необходимости перекрасить изделие. Составы экологичны, не выделяют при эксплуатации вредных веществ. Именно термопластичные полимеры наиболее часто используются при покраске дисков и других деталей автомобиля.

Термореактивные

В состав входит химический катализатор, который после оплавления запускает реакцию образования нерастворимой прочной пленки. Такое покрытие невозможно растворить повторным нагреванием. Термореактивные полимеры используют для защиты деталей, испытывающих высокие механические нагрузки.

Преимущества порошкового полимерного окрашивания

Технология порошкового полимерного окрашивания для реставрации дисков позволяет получить важные преимущества перед акрилом:

- Экономия. Краска расходуется на 98 % (обычная имеет до 50% потерь), сам процесс более «чистый» и безопасный для человека и окружающей среды.

Порошковая краска не требует использования растворителей.

Порошковая краска не требует использования растворителей. - Высокая скорость. Порошок при прокаливании быстро затвердевает, поэтому процесс занимает не более 1-2 дней, при условии, что дискам не требуется реставрация.

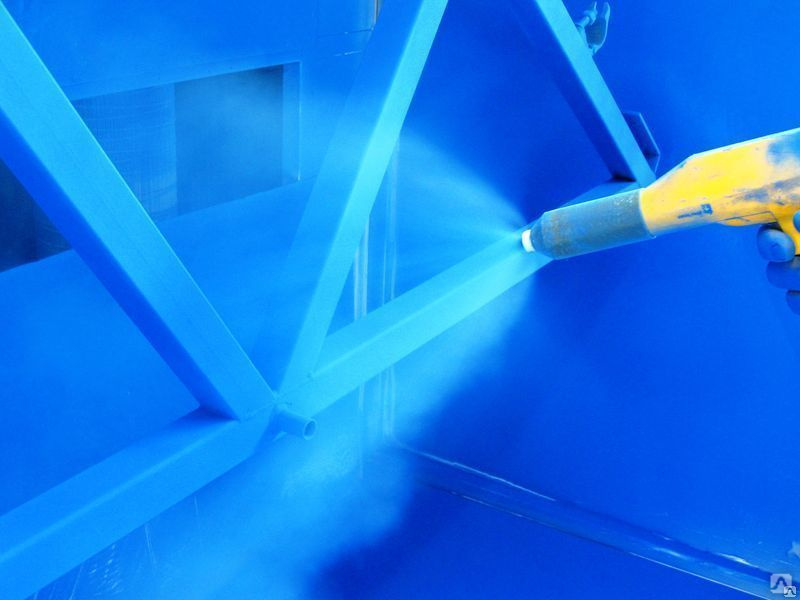

- Внешний вид. Технология нанесения предполагает автоматическое распыление, что позволяет сформировать равномерный тонкий слой краски. Если предварительно выровнять поверхность металла, диски приобретают вид новых. Порошковые краски имеют богатую цветовую гамму, что позволяет подобрать оттенок под любые запросы автовладельцев.

- Высокие защитные свойства. Металл надежнее защищен от коррозии, краски не боятся растворителей и других химических реагентов.

- Долговечность. Срок службы полимерных красок в разы превышает обычные. При соблюдении технологии порошковое покрытие не теряет внешний вид в течение 50 лет.

Полимерное окрашивание в сервисе «Tuningberg» производится на современном европейском оборудовании с соблюдением технологических протоколов. Это дает автовладельцам важные преимущества.

Это дает автовладельцам важные преимущества.

Что предлагает сервисный центр «Tuningberg»

Покраска дисков — заключительный этап работы. Предварительно деталь нужно правильно подготовить. Мы всегда предлагаем автовладельцам бесплатную диагностику проблем с колесами, что важно для безопасности движения. Работа выглядит следующим образом:

- Предварительный ремонт дисков, шиномонтаж.

- Снятия старого слоя краски (мелкодисперсный пескоструй).

- Реставрация покрытия (убираются все царапины и сколы, выравнивается геометрия).

- Грунтование.

- Нанесение основного слоя.

- Обработка лаком.

Квалификация наших специалистов позволяет нанести каждый слой минимальной толщины. Горизонтальная технология покраски обеспечивает равномерность покрытия. Для клиентов, которые сомневаются в качестве порошкового окрашивания, мы готовы показать примеры своих работ, которые не отличишь от новых дисков.

Array

(

[ID] => 55

[~ID] => 55

[IBLOCK_ID] => 6

[~IBLOCK_ID] => 6

[NAME] => Полимерная краска

[~NAME] => Полимерная краска

[PREVIEW_TEXT] =>

Полимерная краска – один из самых популярных видов материала для проведения лакокрасочных работ. Конкуренцию ей составляет акриловая краска. Каждый материал имеет свои преимущества, и мы постараемся определить, каким же методом лучше покрасить диски автомобиля. А еще в статье вы узнаете, как нужно подготовить диск к покраске.

Конкуренцию ей составляет акриловая краска. Каждый материал имеет свои преимущества, и мы постараемся определить, каким же методом лучше покрасить диски автомобиля. А еще в статье вы узнаете, как нужно подготовить диск к покраске.

[~PREVIEW_TEXT] =>

Полимерная краска – один из самых популярных видов материала для проведения лакокрасочных работ. Конкуренцию ей составляет акриловая краска. Каждый материал имеет свои преимущества, и мы постараемся определить, каким же методом лучше покрасить диски автомобиля. А еще в статье вы узнаете, как нужно подготовить диск к покраске.

[PREVIEW_PICTURE] => 606

[~PREVIEW_PICTURE] => 606

[DATE_CREATE] => 19.10.2020 18:48:01

[~DATE_CREATE] => 19.10.2020 18:48:01

[DATE_ACTIVE_FROM] =>

[~DATE_ACTIVE_FROM] =>

[PREVIEW_TEXT_TYPE] => html

[~PREVIEW_TEXT_TYPE] => html

)

Полимерные краски на полеуретановой и эпоксидной основе оптом от 100 кг

производство и продажа

наливных полов, промышленных полимерных красок, грунтовок и лаков

Отличительными свойствами полимерных красок «Политек» по сравнению с масляными и красками на основе растворителей являются:

- Безопасность для окружающей среды и здоровья людей;

- Стойкость к износу, механическим и УФ-нагрузкам, устойчивость к воздействию климатических факторов и агрессивных веществ;

- Низкая стоимость;

- Любые расцветки;

- Простота нанесения на любую поверхность.

Компания производит широкий спектр полимерных красок:

- Полиуретановые краски по бетону и металлу.

- Эпоксидные краски для металлических, бетонных и других поверхностей.

- Акриловые краски по дереву.

Все виды производимых полимерных покрытий можно использовать для нанесения на полы, стены, трубопроводы, резервуары и другие поверхности из бетона, металла или дерева.

Эпострим Хим

(ЭП-1341)

Эпоксидная химически стойкая эмаль по металлу

Двухкомпонентная эпоксидная химически стойкая эмаль по металлу. Обладает антикоррозионными свойствами, атмосферо и влагостойкая. После полимеризации образует полуматовую поверхность.

- Химическая стойкость

- Атмосферо- и влагостойкость

- Повышенная износостойкость

- Эластичность

- Комплект 20кг

765руб/кг

Скайтек

(ЭП-1342)

Эпоксидная антикоррозийная грунт-эмаль по металлу

Двухкомпонентная эпоксидная грунт-эмаль по металлу. Возможность нанесения без предварительного грунтования. После полимеризации образует гладкую глянцевую поверхность.

Возможность нанесения без предварительного грунтования. После полимеризации образует гладкую глянцевую поверхность.

- Атмосферо- и влагостойкость

- Повышенная износостойкость

- Эластичность

- Стойкость к ультрафиолетовому излучению

- Комплект 25кг

905руб/кг

Эпострим

(ЭП-2345)

Эпоксидная краска по бетону

Двухкомпонентная эпоксидная краска по бетону и оснований на цементной основе. После полимеризации приобретает полуматовая поверхность.

- Высокая водостойкость и ударопрочность

- Высокая адгезия к металлам и быстрая скорость высыхания

- Атмосферная и химическая стойкость

- Возможность нанесения от +5°С

- Поверхность гладкая, полуматовая.

- Комплект 25кг

865руб/кг

Эпострим-2

(ЭП-2346)

Эпоксидная краска по бетону

Двухкомпонентная эпоксидная краска по бетону и оснований на цементной основе. После полимеризации образует гладкую глянцевую поверхность.

После полимеризации образует гладкую глянцевую поверхность.

- Высокая адгезия к металлам и быстрая скорость высыхания

- Атмосферная и химическая стойкость

- Возможность нанесения от +5°С

- Поверхность гладкая, глянцевая.

- Комплект 25кг

895руб/кг

Аквапротэк

(ЭП-2347)

Эпоксидная водостойкая краска

- Высокая водостойкость и ударопрочность

- Высокая адгезия к поверхности и быстрая скорость высыхания

- Атмосферная и химическая стойкость

- Возможность нанесения от +5°С

- Поверхность гладкая, полуглянцевая.

- Комплект 25кг

975руб/кг

Бетоксон

(ПУ-2311)

Акриловая краска по бетону

Однокомпонентная акриловая краска по бетону и оснований на цементной основе. Допускается единовременное нанесения до 200 мкм(мокрого слоя). После полимеризации образует гладкую глянцевую поверхность.

Допускается единовременное нанесения до 200 мкм(мокрого слоя). После полимеризации образует гладкую глянцевую поверхность.

- Поверхность гладкая глянцевая

- Высокоукрывистая

- Водостойкость

- Стойкость к моющим веществам

- Стойкость к абразивным нагрузкам

- Высокая скорость высыхания

- Комплект 20кг

325руб/кг

Древокор

(ПУ-1310)

Акриловая краска по дереву. Эластичная, матовая

Однокомпонентная акриловая краска по дереву. Обладает эластичностью, что в свою очередь улучшает адгезию к основанию и продлевает срок эксплуатации. После полимеризации образует матовую поверхность.

- Эластичная

- Матовая

- Быстросохнущая

- Высокоукрывистая

- Грязеотталкивающая

- С добавлением воска

- Высокая влагостойкость

- Стойкость к УФ-излучению

- Стойкость к перепадам температур

- Комплект 20кг

645руб/кг

Что такое полимерное покрытие? (Руководство по его технологии и применению)

Что такое полимерное покрытие?

Полимерное покрытие представляет собой тонкослойное покрытие или краску, изготовленную из полимеров, которые обеспечивают превосходную адгезию и защиту от коррозии. Полимер — это молекула, образованная путем соединения множества небольших молекул, называемых мономерами, которые состоят из большого количества подобных единиц. Это могут быть синтетические органические материалы, такие как смолы и пластмассы.

Полимер — это молекула, образованная путем соединения множества небольших молекул, называемых мономерами, которые состоят из большого количества подобных единиц. Это могут быть синтетические органические материалы, такие как смолы и пластмассы.

Будучи ведущим поставщиком решений для покрытий, наша приверженность побуждает нас оставаться в курсе последних достижений в области покрытий. В этой статье представлена краткая история того, с чего все началось, роста отрасли и преимуществ оптимальной производительности при использовании правильного полимерного покрытия.

Главы

- 1Краткая история технологии полимеров в лакокрасочной промышленности

- 2Что такое полимерное покрытие, новости отрасли и рост

- 3 Использование полимера и полимерного покрытия

- 4 Преимущества полимерного покрытия для оптимальной работы (пример из реальной жизни)

- 5 Меры безопасности при обращении с полимерным покрытием

Глава 1

Краткая история полимерных технологий в лакокрасочной промышленности на работах Германа Марка, основавшего Институт исследований полимеров в 1946, который стал центром исследования полимеров в США.

Или мы могли бы начать с 1953 года, когда немецкий химик Герман Штаудингер получил Нобелевскую премию по химии за демонстрацию того, что полимеры представляют собой молекулы с длинной цепью (гигантские молекулы).

Или мы могли бы начать с 1953 года, когда немецкий химик Герман Штаудингер получил Нобелевскую премию по химии за демонстрацию того, что полимеры представляют собой молекулы с длинной цепью (гигантские молекулы).

Работа Штаудингера заложила основу для расширения индустрии пластмасс. Химический состав и структура этих гигантских молекул сделали их пригодными для промышленного применения .

Дверь для полимеров открылась, когда Aerospace 9Композитные требования 0013 требовали высокой прочности, легкости, коррозионной стойкости и экономичных материалов . Считалось, что различные полимеры удовлетворяют этим требованиям к характеристикам. Несколько полимеров, которые были изучены, включают:

Фенольные смолы – очень хрупкие, с низкой ударной вязкостью, с высоким содержанием растворителя и с трудом наносятся (требуется три термических отверждения во время нанесения)

Полиэфир – низкие физические свойства, плохая адгезия

Винилэфир – высокая содержание стирола (неприятно для дыхания) — чрезвычайно легко воспламеняется и токсично во время нанесения и отверждения, чувствителен к атмосферной влаге и температуре, короткий срок хранения (3 месяца), высокая усадка при отверждении — делает его очень хрупким, составляет одну треть прочности эпоксидной смолы смолы, плохое сцепление

Эпоксидные смолы — высокая прочность, высокое сцепление, низкая поверхностная энергия, химическая стойкость

Эпоксидные полимеры, класс термореактивных полимеров, стали лучшим выбором. Они стабильны, прочны и устойчивы к агрессивным химическим веществам. Эпоксидные смолы представляют собой высокоэффективные клеи и полезные промышленные покрытия для поверхностей.

Они стабильны, прочны и устойчивы к агрессивным химическим веществам. Эпоксидные смолы представляют собой высокоэффективные клеи и полезные промышленные покрытия для поверхностей.

Большинство поверхностных покрытий основано на синтетических полимерах промышленного производства и при нанесении на поверхность образует прочную, долговечную пленку.

Глава 2

Что такое полимерное покрытие, новости отрасли и рост

Полимерное покрытие — это покрытие или краска, изготовленные из полимеров, которые обеспечивают превосходную адгезию и защиту от коррозии, согласно Corrosionpedia. Чтобы полностью понять полимерное покрытие, необходимо понять действия полимера. Глядя на определение полимера, приведенное в Википедии, полимер — это молекула, состоящая из соединения множества небольших молекул, называемых мономерами.

Этот тип химической реакции (связывание в более крупную молекулу) определяет функциональное поведение покрытий. В APC химические покрытия представляют собой высокоэффективные специальные покрытия , которые могут противостоять агрессивным кислотам, щелочам и растворителям при различных температурах.

В APC химические покрытия представляют собой высокоэффективные специальные покрытия , которые могут противостоять агрессивным кислотам, щелочам и растворителям при различных температурах.

Новости отрасли промышленных покрытий

«Глобальный спрос на промышленные покрытия, по прогнозам, достигнет 105,5 миллиардов долларов к 2022 году, ежегодный рост составит 6,1% в период с 2016 по 2022 год». [источник]

За последние десять лет исследования приблизили нас к функциональным покрытиям , которые просты в использовании, самоочищаются, обладают антибактериальными свойствами или обладают противообрастающими свойствами. Одним из наиболее существенных преимуществ полимерного покрытия является то, что оно практически не влияет на другие свойства при использовании. Например, когда покрытия наносятся в целях защиты при транспортировке и хранении химикатов, безопасность и механическая прочность не ухудшаются.

Покрытия стойкие и долговечные. Поскольку они в основном используются для защиты от элементов (например, воды, коррозии, окружающей среды), они должны соответствовать требованиям высокой производительности.

Глава 3

Использование полимера и полимерного покрытия

Полимеры обладают уникальными свойствами, которые можно использовать для различных целей. Полимеры могут быть искусственными (синтетическими) и/или природными (например, каучук, шеллак, целлюлоза). В зависимости от их желаемого использования, они могут быть использованы для устойчивости к царапинам и истиранию, эластичности или хрупкости.

Полимерные покрытия повсюду. Они используются в вашем доме для защиты столов и мебели, а также для автомобилей, больниц и медицинских учреждений, и это лишь некоторые из них.

Machine Design поделился примером полимера, достаточно прочного, чтобы выдерживать многократные циклы стерилизации, а также легко подвергаться механической обработке. «Термическая и размерная стабильность полимера, а также его устойчивость к химическим веществам и отсутствие впитывания воды делают его хорошим выбором для деталей, требующих повторной дезинфекции и стерилизации паром».

«Термическая и размерная стабильность полимера, а также его устойчивость к химическим веществам и отсутствие впитывания воды делают его хорошим выбором для деталей, требующих повторной дезинфекции и стерилизации паром».

Являясь лидером в области промышленных покрытий, наши полимеры настроены так, чтобы влиять на защитных свойств .

Использование полимерного покрытия зависит от:

- рабочей температуры

- износ окружающей среды

- тип коррозии

Качественная подготовка поверхности и методы нанесения играют центральную роль между покрытием и основанием и обеспечивают устойчивость к атмосферным воздействиям.

Глава 4

Преимущества полимерного покрытия для оптимальной работы (пример из реальной жизни)

Химическое покрытие — это покрытие наносится на поверхность объекта, также известную как подложка . Например, такие покрытия, как полимерные краски и лаки, выполняют двоякую функцию: защищают подложку и служат украшением.

Функциональные покрытия изменяют поверхностные свойства нижнего слоя. Его можно применять для обеспечения адгезии, смачиваемости, коррозионной стойкости и износостойкости.

1. Адгезия – связывает разнородные поверхности

2. Смачиваемость — это способность жидкости поддерживать контакт с твердой поверхностью

3. Коррозионная стойкость — некоторые металлы более устойчивы к коррозии ( превращение рафинированного металла в химически устойчивую форму ), чем другие. Защитить металлы от окисления (коррозии) можно нанесением полимерных красок или покрытий.

4. Износостойкость — скорость износа зависит от его стадии (ранняя, средняя или старая). Основной причиной износостойкости являются химические реакции между изнашиваемым материалом и коррозионной средой. [источник: Стачвайк, Гвидон В.; Бэтчелор, Эндрю В. (2005). Инженерная трибология (3-е изд. ). Elsevier Inc]

). Elsevier Inc]

Усовершенствованные покрытия для оптимальной работы (пример из реальной жизни)

Hutchison Ports TNG предлагает комплексные решения для судоремонтных услуг в Мексиканском заливе. Одна из их специализированных ремонтных работ включает в себя очистку и покраску корпусов, палуб, цистерн, грузовых отсеков, интерьеров судов и цепей.

Посмотрите видео ниже, как они наносят усовершенствованные покрытия для улучшения характеристик корабля.

Их проекты включают:

- покрытия, армированные стекловолокном — для защиты от кавитации и коррозии

- противообрастающие покрытия — для оптимизации расхода топлива катера

- химически стойкие полимерные покрытия — для хранения химических продуктов

Эти покрытия повышают эффективность работы, сокращают время портирования и увеличивают чистую прибыль.

Глава 5

Меры безопасности при обращении с полимерным покрытием

Нанесение полимерного покрытия на различные поверхности требует специальных процедур. Крайне важно защитить себя или сотрудников, которые наносят покрытия, следуя этим пошаговым инструкциям:

Крайне важно защитить себя или сотрудников, которые наносят покрытия, следуя этим пошаговым инструкциям:

Шаг 1: Используйте опытных людей для нанесения промышленных покрытий

Шаг 2: Обеспечьте надлежащую вентиляцию рабочих мест

Этап 3: Нанесите лосьон для кожи (защитный крем), содержащий ланолин, на руки, предплечья и лицо перед работой с покрытием

Этап 4: Обеспечьте надлежащее защитное оборудование и одежду для каждого работника при использовании этих продуктов

Шаг 5: Носите защитную одежду

- При смешивании, приготовлении или ремонте: надевайте резиновые перчатки, защитный комбинезон, химические очки и респираторы для очистки газов/паров.

- При распылении: надевайте резиновые перчатки, защитный комбинезон, пластиковые сапоги, защитный капюшон и полнолицевую маску с положительным давлением воздуха. Лента закрыла все отверстия.

Шаг 6: Используйте мыло и воду только , чтобы удалить любое покрытие

Шаг 7: Повторно нанесите лосьон для кожи после мытья

Шаг 8: Используйте крем с кортизоном, если кожа покраснела Заключение

Полимерные покрытия и технологии развиваются экспоненциально. Химические покрытия используются для различных целей и требований к производительности.

В APC мы понимаем проблемы, с которыми вы сталкиваетесь каждый день, и продолжаем разрабатывать и улучшать наши покрытия и технологии.

Являясь поставщиком высококачественных покрытий премиум-класса, мы предлагаем инновационные покрытия с добавленной стоимостью для защиты ваших активов.

Новые акриловые полимеры для высокоэффективных красок для внутренних стен

Фейсбук

Твиттер

LinkedIn

Распечатать

Wenjun Wu, Michael Kaufman, Jeffrey Schneider и Ronald Grieb,

Arkema Coating Resins, USA

- Этот документ был представлен на Американской конференции по покрытиям, 11-13 апреля 2016 г.

, в Индианполисе. В.

, в Индианполисе. В.

В связи с требованиями по снижению содержания летучих органических соединений в архитектурных покрытиях на водной основе все чаще используются полимеры с низкой минимальной температурой пленкообразования (MFFT). Однако композиции покрытия на основе этих эмульсионных полимеров имеют низкую износостойкость, что способствует получению мягких и липких пленок покрытия. Компромиссы эксплуатационных характеристик, в том числе более низкая стойкость к истиранию, высокая склонность к загрязнению, плохое мытье и устойчивость к полировке, часто являются недостатками красок с низким содержанием летучих органических соединений.

Сокращение содержания летучих органических соединений привело к значительным техническим проблемам, но также привело к разработке долговечных покрытий на водной основе с низким содержанием летучих органических соединений. Этот успех был обеспечен инновационными составами полимеров и красок. Прогресс в направлении более экологически чистых продуктов и более высоких стандартов эффективности наглядно демонстрируется появлением на рынке новых лакокрасочных материалов, что является убедительным свидетельством неизменной приверженности лакокрасочной отрасли повышению качества продукции и снижению воздействия на окружающую среду. Недавний обзор коммерческих полуглянцевых (SG) и матовых красок подтверждает, что состав почти всех красок для внутренних работ в настоящее время составляется с содержанием летучих органических соединений <50 г/л, а некоторые продукты даже утверждают, что они не содержат летучих органических соединений и не имеют запаха.

Недавний обзор коммерческих полуглянцевых (SG) и матовых красок подтверждает, что состав почти всех красок для внутренних работ в настоящее время составляется с содержанием летучих органических соединений <50 г/л, а некоторые продукты даже утверждают, что они не содержат летучих органических соединений и не имеют запаха.

Сравнительное исследование красок для внутренних стен

, недавно представленных на рынке, было проведено, чтобы понять

общую тенденцию и определить базовые показатели стойкости к пятнам

и моющихся свойств этих новых продуктов.

Для красок премиум-класса для внутренних работ наиболее востребованными свойствами являются устойчивость к пятнам или простота очистки, стойкость к истиранию, максимальная укрывистость и желаемые характеристики нанесения. Последние два свойства можно оптимизировать путем соответствующего выбора TiO2, полимерного глушителя и модификаторов реологии. В этой статье основное внимание будет уделено балансу между удалением пятен или стиркой и стойкостью к истиранию. Стираемость или удаление пятен — это способность покрытия выдерживать трение с целью удаления окрашивающих материалов без изменения внешнего вида покрытия или его защитных функций. Одним из механизмов удаления пятен является механическое разрушение пленок краски. Следовательно, латексная краска с хорошим удалением пятен часто демонстрирует плохую стойкость к истиранию. Проблема усугубляется широким разнообразием химических и физических характеристик встречающихся пятен. Состав покрытия часто оптимизирован для смывания гидрофобных пятен за счет удаления гидрофильных пятен и наоборот. Таким образом, устойчивость к пятнам или простота очистки являются желательным свойством, которого нет в большинстве латексных красок, и которое становится все труднее достичь в плоских красках для внутренних работ по мере увеличения типов и количества пигментов.

Стираемость или удаление пятен — это способность покрытия выдерживать трение с целью удаления окрашивающих материалов без изменения внешнего вида покрытия или его защитных функций. Одним из механизмов удаления пятен является механическое разрушение пленок краски. Следовательно, латексная краска с хорошим удалением пятен часто демонстрирует плохую стойкость к истиранию. Проблема усугубляется широким разнообразием химических и физических характеристик встречающихся пятен. Состав покрытия часто оптимизирован для смывания гидрофобных пятен за счет удаления гидрофильных пятен и наоборот. Таким образом, устойчивость к пятнам или простота очистки являются желательным свойством, которого нет в большинстве латексных красок, и которое становится все труднее достичь в плоских красках для внутренних работ по мере увеличения типов и количества пигментов.

Сравнительное исследование красок для внутренних стен, недавно представленных на рынке, было проведено, чтобы понять общую тенденцию и определить базовые показатели стойкости к пятнам и моющейся способности этих новых продуктов. Новые акриловые полимеры также оценивались по сравнению с коммерческими красками для внутренних работ SG и матовыми красками.

Новые акриловые полимеры также оценивались по сравнению с коммерческими красками для внутренних работ SG и матовыми красками.

Чтобы просмотреть рисунки и таблицы для этой статьи, щелкните здесь.

ЭКСПЕРИМЕНТАЛЬНЫЙ

Коммерческие краски

Коммерческие краски для внутренних работ, выбранные в этом исследовании, перечислены в Таблица 1, включая три SG и семь матовых красок. Были выбраны три премиальные краски SG, потому что они представляли самые высокие ценовые категории в категории, при этом SG1 и SG2 были лучшими линейками продуктов одного и того же производителя. Плоские краски, охватывающие широкий ценовой диапазон, были приобретены в крупных и независимых фирменных магазинах. Семь плоских красок были произведены пятью разными компаниями по производству красок. Информация о сухом остатке (VS) и VOC была взята из технического паспорта каждого продукта.

Составы красок

Составы SG и плоские, использованные для оценки акриловых полимеров, приведены в таблицах 2 и 3 соответственно. VS и объемная концентрация пигмента (PVC) составляли 39,6% и 23,6% соответственно для состава SG и 40,5% и 47,4% соответственно для плоского состава. Ни SG, ни матовые краски не содержали летучих органических соединений из-за использования сорастворителя Optifilm™ 400.

VS и объемная концентрация пигмента (PVC) составляли 39,6% и 23,6% соответственно для состава SG и 40,5% и 47,4% соответственно для плоского состава. Ни SG, ни матовые краски не содержали летучих органических соединений из-за использования сорастворителя Optifilm™ 400.

Коэффициент глянца и контрастности сухой пленки

Тестовые краски были приготовлены по таблицам непрозрачности Leneta 3B с использованием 3-мильной линейки для вытяжки. Пленкам давали высохнуть в течение ночи в камере с регулируемой температурой и регулируемой влажностью (CT/CH при 77ºF и относительной влажности 50%). Показания блеска были сняты после высыхания в течение одного дня с использованием измерителя блеска BYK-Gardner Micro-tri-gloss. Были проведены три измерения и зарегистрированы средние значения блеска. Колориметр BYK-Gardner Colorguide использовали для измерения коэффициента отражения Y% над белой и черной частями диаграммы непрозрачности. Коэффициент непрозрачности или контрастности рассчитывали как отношение коэффициента отражения Y% на черном участке к коэффициенту отражения Y% на белом участке.

Стойкость к слипанию

Краски для испытаний были приготовлены по таблицам укрывистости Leneta 3B с использованием линейки для вытяжки 3 мила. Пленки сушили в камере CT/CH в течение одних суток. В блочном испытании при комнатной температуре (КТ) две квадратные полоски размером 2,54 см х 2,54 см помещали вместе с пленкой краски на пленку краски под грузом 454 г. Через 24 ч полоски разделяли и оценивали. Для блочного испытания при повышенной температуре (ET) полоски краски после однодневной сушки при CT/CH помещали в печь при температуре 120ºF на 30 минут. Весовая нагрузка в 1000 г передавалась на пленки краски через резиновую пробку диаметром 2,54 см. Пленкам давали остыть в течение 30 минут перед тем, как были даны рейтинги блока. Однодневный блок в помещении (1d-RT) и блок при повышенной температуре (1d-ET) оценивались по ASTM D-49.46 шкала от 0 (самый плохой) до 10 (лучший). Тест проводился трижды, и сообщалось среднее значение.

Адгезия во влажном состоянии

Испытания на адгезию во влажном состоянии измеряют адгезию покрытия во влажных условиях к состаренной алкидной основе. Среди многочисленных испытаний на адгезию во влажном состоянии в данном исследовании применялся ASTM D-6900. Глянцевые алкидные панели были изготовлены путем заливки 7-мильной глянцевой эмалевой краски Duvoe Duvguard 4308 Medium Green (4308-6650) на шлифовальную диаграмму Leneta и ее отверждения в течение трех-шести недель при CT/CH.

Среди многочисленных испытаний на адгезию во влажном состоянии в данном исследовании применялся ASTM D-6900. Глянцевые алкидные панели были изготовлены путем заливки 7-мильной глянцевой эмалевой краски Duvoe Duvguard 4308 Medium Green (4308-6650) на шлифовальную диаграмму Leneta и ее отверждения в течение трех-шести недель при CT/CH.

Тестовая и контрольная краски наносились параллельно на одну и ту же алкидную панель с помощью стержня Доу толщиной 7 мил. После того, как панели были высушены в течение 4 ч при CT/CH, пленки были заштрихованы до глянцевого алкидного слоя подложки. Затем тестовые панели замачивали в воде на 30 мин. Сообщалось о размере и плотности волдырей. Перед очисткой 20 мл 50% раствора мыла Lava и 5 мл воды добавляли к окрашенным панелям на машине для скрабирования. Количество заштрихованных квадратов, не удаленных после 1000 циклов очистки, выражали как процент оставшейся пленки.

Стойкость к истиранию

Относительную стойкость к истиранию оценивали на машине Garner Straight Line Washability and Wear Abrasion Machine. Покрытия наносили толщиной мокрой пленки 7 мил на черные пластиковые карты Leneta и оставляли сохнуть в течение семи дней в камере CT/CH. Щетки с нейлоновой щетиной прошли 400 циклов до начала испытания. Использовали стандартизированный абразивный абразивный материал (#SC-2 от компании Ленета). Тест включал добавление 7 мл очищающей среды и 5 мл воды в начале и после каждых 400 циклов. Экспериментальный латекс вытягивали и скребли бок о бок с внутренним контрольным скребком. Испытание проводят трижды и фиксируют количество циклов до отказа.

Покрытия наносили толщиной мокрой пленки 7 мил на черные пластиковые карты Leneta и оставляли сохнуть в течение семи дней в камере CT/CH. Щетки с нейлоновой щетиной прошли 400 циклов до начала испытания. Использовали стандартизированный абразивный абразивный материал (#SC-2 от компании Ленета). Тест включал добавление 7 мл очищающей среды и 5 мл воды в начале и после каждых 400 циклов. Экспериментальный латекс вытягивали и скребли бок о бок с внутренним контрольным скребком. Испытание проводят трижды и фиксируют количество циклов до отказа.

Блокирование танинов

Раствор танниновых пятен готовили путем нейтрализации 10% водного раствора дубильной кислоты до pH 7,0 с использованием гидроксида аммония, а затем уравновешивали в течение ночи. На запечатанный участок карты Leneta WB наносили слой коммерческой контрольной краски шириной 6 дюймов с помощью стержня для вытяжки толщиной 6 мил и оставляли сохнуть в течение ночи в камере CT/CH. Приблизительно 10 мл раствора танина наносили из пипетки на бумажное полотенце, покрывающее высохшую контрольную краску. Поролоновую кисть после погружения в образец танина (излишки танина стирали) использовали для равномерного распределения танина по бумажному полотенцу. Диаграмма WB с контрольной краской, находящейся в контакте с раствором танина, снова помещалась в камеру CT/CH для сушки на ночь. Тестируемая краска вместе с контрольной краской была приготовлена бок о бок с использованием квадратного бруска размером 10 мил, высушена в течение ночи при CT/CH, а затем сверху покрыта контрольной краской. После высыхания контрольного верхнего слоя в течение ночи колориметр BYK-Gardner Colorguide использовали для измерения ΔE как индикатора изменения цвета из-за просачивания танина.

Поролоновую кисть после погружения в образец танина (излишки танина стирали) использовали для равномерного распределения танина по бумажному полотенцу. Диаграмма WB с контрольной краской, находящейся в контакте с раствором танина, снова помещалась в камеру CT/CH для сушки на ночь. Тестируемая краска вместе с контрольной краской была приготовлена бок о бок с использованием квадратного бруска размером 10 мил, высушена в течение ночи при CT/CH, а затем сверху покрыта контрольной краской. После высыхания контрольного верхнего слоя в течение ночи колориметр BYK-Gardner Colorguide использовали для измерения ΔE как индикатора изменения цвета из-за просачивания танина.

Устойчивость к пятнам и способность к стирке

Для оценки удаления как гидрофильных, так и гидрофобных пятен применялся количественный метод испытаний с несколькими пятнами. К гидрофильным загрязнениям относятся обычные бытовые красители: горчица, кетчуп, горячий кофе, виноградный сок и синие чернила. К гидрофобным пятнам относятся шариковая ручка, карандаш № 2, синий мелок, красный жирный карандаш и две марки красной помады (помады № 1 и № 2). Пленки краски были приготовлены на белых тест-панелях Leneta Scrub Test Panel (P122-10N, B#4311) с использованием стержня Dow толщиной 7 мил и выдержаны в течение как минимум трех дней в камере CT/CH. Тестовые краски, составленные из экспериментальных латексов, наносили рядом с контрольной краской.

Пленки краски были приготовлены на белых тест-панелях Leneta Scrub Test Panel (P122-10N, B#4311) с использованием стержня Dow толщиной 7 мил и выдержаны в течение как минимум трех дней в камере CT/CH. Тестовые краски, составленные из экспериментальных латексов, наносили рядом с контрольной краской.

Горчица и кетчуп были нанесены с помощью стержня для протяжки площадью 20 мил. Для жидких пятен, таких как кофе, виноградный сок и фонтанные чернила, использовалась полоска однослойного бумажного полотенца, чтобы удерживать жидкие пятна на месте. Гидрофобные, твердые пятна были отмечены непосредственно на белых панелях. Всем пятнам давали постоять на пленке краски в течение двух часов. Пленки промывали в течение 100 циклов, используя стандартные губки ASTM и стандартизированную неабразивную чистящую среду Leneta в качестве очищающего раствора. Панели, контактировавшие с гидрофильными красителями, осторожно промывали под проточной водой из-под крана, чтобы удалить избыток пятен перед мытьем губкой.

Степень окрашивания определяли с помощью значений ΔE неокрашенных и окрашенных, а затем промытых частей пленки краски, измеренных с помощью колориметра BYK-Gardner. Стойкость к гидрофильным пятнам оценивали визуально, сравнивая промытый водой участок с промытым губкой участком.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Коммерческие интерьерные краски SG и матовые краски

Таблица 1 показывает, что все коммерческие продукты, отобранные в этом исследовании, были составлены с содержанием летучих органических соединений менее 50 г/л. На рис. 1 показана многоуровневая реклама коммерческих красок SG и плоских красок. Общие темы могут быть извлечены из частотного анализа характеристик продуктов, отмеченных производителями красок:

- Устойчивость к пятнам и легкость очистки (3/3 красок SG и 7/7 матовых красок)

- Исключительная шкура и самовсасывание (3/3 красок SG и 6/7 матовых красок)

- Устойчивость к истиранию/истиранию/царапанию (2/3 красок SG и 5/7 матовых красок)

- Антимикробно-плесенистойкий (2/3 красок SG и 4/7 матовых красок)

Эти ключевые эксплуатационные характеристики отражают ожидания потребителей и, таким образом, определяют стандарты качества для красок премиум-класса с низким содержанием летучих органических соединений.

Свойства коммерческих красок SG

В таблице 4 приведены результаты лабораторной оценки трех красок SG. Все три краски образовывали относительно глянцевые пленки с высокими показателями глянца. Для SG3 показатели блеска 33,8 при 20° и 71,4 при 60° приближаются к показателям высокоглянцевых продуктов. 1 Адгезия к подложке, хотя и не указана в списке характеристик продукта, является основным, но критическим требованием. Все три краски SG, как и ожидалось, прошли четырехчасовой тест на адгезию во влажном состоянии со 100% оставшейся пленкой. SG1 и SG2, разработанные для обеспечения высочайшего качества одним и тем же производителем краски, обеспечивают долговечную отделку. Стойкость к истиранию этих двух образцов краски превысила 2500 циклов. Для сравнения, SG3 имел слабую стойкость к истиранию, и его лакокрасочное покрытие разрушилось, не выдержав 1000 циклов. Среди трех красок только SG2 продемонстрировала приемлемую однодневную стойкость к слипанию. Сопротивление блокированию не было одним из характерных свойств, показанных на рисунке 9.0037 Рисунок 1, что подтвердили результаты испытаний.

Сопротивление блокированию не было одним из характерных свойств, показанных на рисунке 9.0037 Рисунок 1, что подтвердили результаты испытаний.

Краски премиум-класса должны обеспечивать гладкий однородный внешний вид при нанесении минимального количества слоев. Вот почему в рис. Коэффициент контрастности пленки для протяжки — это простая мера внутренней маскировки. Три коммерческие краски SG охватывают нормальный диапазон коэффициента контрастности от 97,1% до 99,4%. Блокирование танина также было протестировано для оценки этих продуктов на заявленный признак «самовсасывания» или «грунтовки и краски в одном». Наблюдали различную степень окрашивания таннином, о чем свидетельствуют значения DE, от ~ 2,4 для SG2 и SG3 до 5,5 для SG1. Желательна более низкая величина DE, указывающая на хорошую способность тестируемой краски блокировать танины. Среди трех продуктов SG2 обеспечивает самый низкий коэффициент контрастности, но наилучшие показатели по блокированию танинов, что свидетельствует об отсутствии прямой корреляции между коэффициентом контрастности и блокированием танинов.

Свойства матовых коммерческих красок

В это исследование включено большее количество матовых красок, поскольку свойства многих красок ухудшаются по мере увеличения содержания ПВХ и уменьшения использования полимерного связующего. Новые связующие технологии и подходы к составлению рецептур необходимы для обеспечения прочных и моющихся плоских покрытий. В таблице 5 собраны рабочие характеристики семи коммерческих матовых красок. Стойкость к слипанию не указана, потому что она менее важна, учитывая тот факт, что стойкость к слипанию обычно повышается за счет пигментов-наполнителей, используемых в рецептурах матовых красок.

Низкие значения блеска 60° и 85° подтвердили, что все семь красок дают матовую поверхность. Все, кроме FL4, продемонстрировали хорошую адгезию во влажном состоянии к состаренной глянцевой алкидной основе. Матовые краски демонстрируют меньшие различия в стойкости к истиранию, чем краски SG. Тем не менее, их можно разделить на две группы производительности: четыре продукта очищают более 1400 циклов очистки, а остальные три выходят из строя от 700 до 1000 циклов очистки. Подобно краскам SG, плоские краски давали контрастность в типичном диапазоне от 9от 7,5% до 99,7%. Значения ДЭ, измеренные после испытаний на блокирование танина, варьировались от 0,88 до 6,15. FL3 и FL4 не были лучшими в своем классе по стойкости к истиранию. Тем не менее, они обеспечивают максимальную внутреннюю укрывистость (самые высокие коэффициенты контрастности) и блокирование танина (наименьшее изменение цвета или DE) в качестве самовсасывающих красок. Укрытие с помощью других средств нанесения, таких как кисти и валики, в данной работе не оценивалось.

Подобно краскам SG, плоские краски давали контрастность в типичном диапазоне от 9от 7,5% до 99,7%. Значения ДЭ, измеренные после испытаний на блокирование танина, варьировались от 0,88 до 6,15. FL3 и FL4 не были лучшими в своем классе по стойкости к истиранию. Тем не менее, они обеспечивают максимальную внутреннюю укрывистость (самые высокие коэффициенты контрастности) и блокирование танина (наименьшее изменение цвета или DE) в качестве самовсасывающих красок. Укрытие с помощью других средств нанесения, таких как кисти и валики, в данной работе не оценивалось.

Устойчивость к пятнам и моющаяся способность коммерческих интерьерных красок

Как показано на рис. 1 , стойкость к образованию пятен и/или простота очистки , несомненно, являются заявленным свойством номер один для интерьерных красок во всей линейке блестящих или поливинилхлоридных красок. Пять гидрофильных красителей и шесть гидрофобных красителей использовали для проверки смываемости коммерческих интерьерных красок. Остаточный цвет от каждого пятна измеряли с помощью DE. Желательны небольшие значения DE, указывающие на незначительное окрашивание или отсутствие окрашивания поверхности краски. Суммарное значение ДЭ для гидрофильных красителей и гидрофобных красителей нанесено на график в виде Рисунки 2 и 3, соответственно.

Остаточный цвет от каждого пятна измеряли с помощью DE. Желательны небольшие значения DE, указывающие на незначительное окрашивание или отсутствие окрашивания поверхности краски. Суммарное значение ДЭ для гидрофильных красителей и гидрофобных красителей нанесено на график в виде Рисунки 2 и 3, соответственно.

Устойчивость к пятнам и способность к стирке зависят от состава и характеристик поверхности пленки краски в дополнение к химическим и физическим свойствам пятна. На смачивание, адгезию и проникновение пятен на поверхность покрытия влияют поверхностное натяжение и вязкость пятна, а также поверхностная энергия и пористость пленки покрытия. Данные в Рисунок 2 показывают, что горчица имеет тенденцию вызывать сильное обесцвечивание на поверхности краски. В зависимости от состава краски виноградный сок и синие чернила иногда оставляли большое количество окрашивающих соединений (SG3, FL2 и FL4). Визуальный осмотр окрашенных и промытых водой участков показал, что хорошая смываемость или низкое значение ДЭ в целом хорошо соответствовали краскам, обладающим высокой стойкостью к бытовым пятнам на водной основе. Большинство пятен было удалено на этапе полоскания водой, а последующее мытье губкой не приводило к значительному снижению цвета окрашенной области.

Большинство пятен было удалено на этапе полоскания водой, а последующее мытье губкой не приводило к значительному снижению цвета окрашенной области.

Пористость пленок краски обычно увеличивается по мере увеличения состава ПВХ от SG до плоских составов. Более высокая пористость способствует лучшему проникновению пятен и, следовательно, труднее добиться «легкой очистки» при использовании матовых красок. Однако это ожидаемое снижение не наблюдалось для проникающих жидких пятен, показанных на рис. В некоторых случаях матовые краски даже лучше удаляли гидрофильные пятна по сравнению с красками SG. Предположительно, это связано с тем, что производители красок оптимизировали характеристики поверхности, чтобы свести к минимуму негативное влияние увеличения пористости пленки на окрашивание и удаление пятен.

Однако стратегия составления рецептуры, обеспечивающая хорошее удаление гидрофильных пятен, не дала аналогичных результатов для гидрофобных пятен на плоских окрашенных поверхностях. На рис. 3 показано, что большинство гидрофобных пятен полностью удаляются с отделки SG. Плоские краски как категория продуктов показали более высокие общие значения DE в целом. Красный жирный карандаш, нанесенный однажды на окрашенные поверхности, оказался цепким и трудно удаляемым даже с пленок краски SG. Похоже, это относится и к синему мелку на плоских пленках краски. Кроме того, шариковая ручка и карандаш № 2 не вносили наибольший вклад в общее значение DE, и на их удаляемость практически не влияли различные составы плоской краски, которые, скорее всего, были основаны на разных технологиях связующего. Две красные помады внесли наибольший вклад в показатели смываемости. По этим причинам при оценке экспериментальных акриловых полимеров учитывались пять гидрофильных красителей и две помады.

На рис. 3 показано, что большинство гидрофобных пятен полностью удаляются с отделки SG. Плоские краски как категория продуктов показали более высокие общие значения DE в целом. Красный жирный карандаш, нанесенный однажды на окрашенные поверхности, оказался цепким и трудно удаляемым даже с пленок краски SG. Похоже, это относится и к синему мелку на плоских пленках краски. Кроме того, шариковая ручка и карандаш № 2 не вносили наибольший вклад в общее значение DE, и на их удаляемость практически не влияли различные составы плоской краски, которые, скорее всего, были основаны на разных технологиях связующего. Две красные помады внесли наибольший вклад в показатели смываемости. По этим причинам при оценке экспериментальных акриловых полимеров учитывались пять гидрофильных красителей и две помады.

Акриловые полимеры с высокими эксплуатационными характеристиками

Три акриловых полимера, обозначенные как API, APII и APIII, были оценены в SG и матовых красках с использованием составов, показанных в таблицах 2 и 3 . Следующее обозначение использовалось для описания экспериментальной краски. образцы, например API-SG, обозначающие образец краски SG на основе API, и API-FL, обозначающие API в плоской рецептуре.

Следующее обозначение использовалось для описания экспериментальной краски. образцы, например API-SG, обозначающие образец краски SG на основе API, и API-FL, обозначающие API в плоской рецептуре.

На рис. 4 сравнивается общая смываемость экспериментальных красок SG с тремя коммерческими красками SG. API обеспечивает более чистое удаление пяти гидрофильных пятен, чем наиболее эффективная коммерческая краска SG1. Однако АФИ продемонстрировал чрезвычайно плохую смываемость губной помады № 2. Показание DE 30,1, вызванное окрашиванием только губной помады № 2, составляло более половины общего значения DE. Композиции API были изменены при разработке APIII, чтобы специально улучшить удаление губной помады № 2. Цель была успешно достигнута с APIII: резкое снижение остаточного цвета (значение DE с до 6,6) помады № 2 привело к получению акрилового полимера, который обеспечивает смываемость, сравнимую с коммерческими красками премиум-класса 9.0037 (рис. 4). Наиболее заметное улучшение общей смываемости пятен было достигнуто при использовании APIIII. Семь пятен оставили минимальные остаточные цвета на пленке краски APIIII-SG. Суммарное значение ДЭ, объединяющее семь пятен, составило 15, что было меньше, чем отдельное значение ДЭ, соответствующее обесцвечиванию от горчицы на коммерческих красках.

Семь пятен оставили минимальные остаточные цвета на пленке краски APIIII-SG. Суммарное значение ДЭ, объединяющее семь пятен, составило 15, что было меньше, чем отдельное значение ДЭ, соответствующее обесцвечиванию от горчицы на коммерческих красках.

На рис. 5 показано сравнение экспериментальной и коммерческой матовых красок. Свойство удаления пятен трех экспериментальных акриловых полимеров не отличалось так сильно, как в составе SG, или как широкое распространение, продемонстрированное коммерческими матовыми красками. В матовой рецептуре все три акриловых полимера продемонстрировали выдающиеся общие характеристики смываемости, более конкурентоспособные, чем все коммерческие матовые краски. Без какой-либо специальной добавки для свойства «легко очищаемой» краски, 2 API-II обеспечивает резкое изменение характеристик моющихся свойств и превосходный баланс удаления гидрофильных и гидрофобных пятен. Кроме того, данные на рисунках 4 и 5 демонстрируют, что APIIII может обеспечить наилучшую устойчивость к пятнам и моющую способность для широкого диапазона ПВХ от SG до плоских составов.

Другие рабочие характеристики трех акриловых полимеров приведены в таблице 6. Все три полимера продемонстрировали хорошую четырехчасовую адгезию во влажном состоянии. Экспериментальные краски обеспечивали сравнимую внутреннюю укрывистость или контрастность с коммерческими красками. AP2-SG продемонстрировал исключительную стойкость к слипанию, что является желательным свойством для красок SG. AP1 и AP2 показали превосходную стойкость к истиранию как в SG, так и в плоских составах. Все три акриловых полимера сохраняли устойчивость к истиранию более 1000 циклов даже в плоском составе, что позволяет предположить, что хорошая моющаяся способность не является результатом поверхностной эрозии из-за плохой стойкости к истиранию. Следует отметить, что два состава краски являются инструментами для скрининга экспериментальных полимеров, и, следовательно, можно оптимизировать заданные эксплуатационные свойства путем изменения составов краски.

ВЫВОДЫ

Лакокрасочная промышленность добилась значительного прогресса в снижении содержания летучих органических соединений и улучшении характеристик покрытий на водной основе.

Порошковая краска не требует использования растворителей.

Порошковая краска не требует использования растворителей.

, в Индианполисе. В.

, в Индианполисе. В.