Какие виды сварки бывают | Классификация и характеристика способов сварки

Технологические составляющие сварочного процесса были известны еще в 17 веке. Тогда они были представлены литьем и кузнечным делом. «Осовременивание» началось после открытия такого явления как электрическая дуга. Дополнительный толчок развитие сварочного дела получило с изобретением порошкового покрытия для электродов. А вот основной скачок выпал на конец 20-го века, когда стали доступны лазерные, ультразвуковые и плазменные технологии. Внедрение электроники позволило автоматизировать сварочный процесс, увеличить точность выполнения работ и производительность.

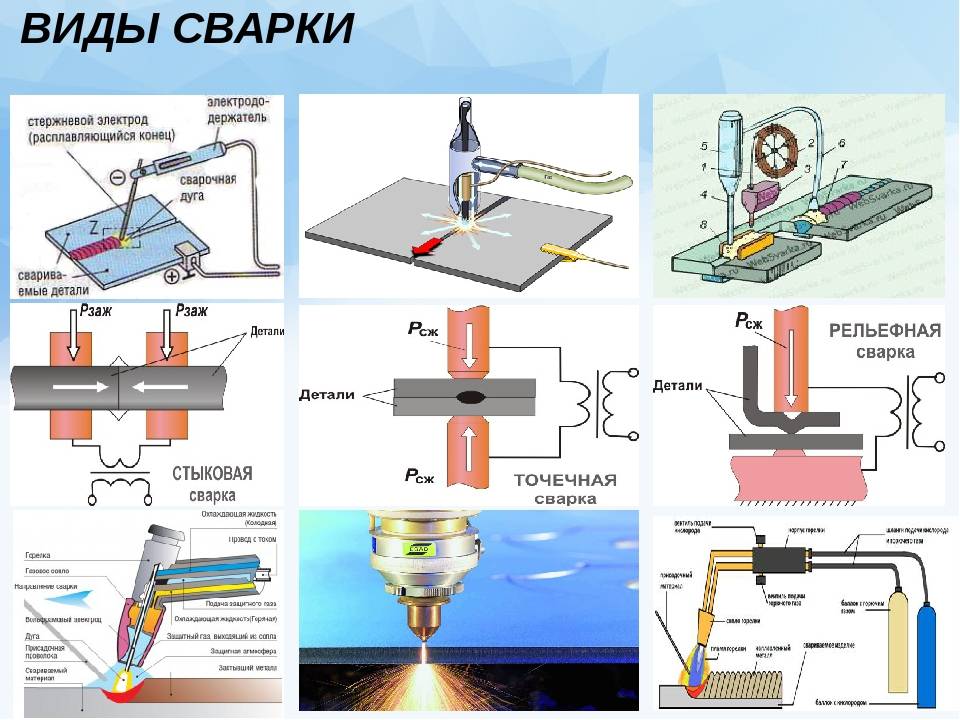

В настоящее время разделяется три вида сварки, которые отличаются между собой используемым для выполнения работ типом энергии:

- термический;

- механический;

- термомеханический.

СОДЕРЖАНИЕ

- Термическая сварка

- Электродуговая контактная сварка

- ММА – ручная дуговая сварка

- Аргоновая сварка TIG

- MAG –сварка полуавтоматом

- Сварка под флюсом

- Газоплазменная

- Электрошлаковая

- Плазменная

- Термомеханический класс сварки

Термическая сварка

Для выполнения сварочных работ потребуется тепло. Под воздействием высоких температур стыки соединяемых заготовок оплавляются и, остывая, скрепляются между собой, а впоследствии кристаллизируются. В качестве источника тепла служит пламя газовой горелки, электрическая дуга или поток плазмы.

Под воздействием высоких температур стыки соединяемых заготовок оплавляются и, остывая, скрепляются между собой, а впоследствии кристаллизируются. В качестве источника тепла служит пламя газовой горелки, электрическая дуга или поток плазмы.

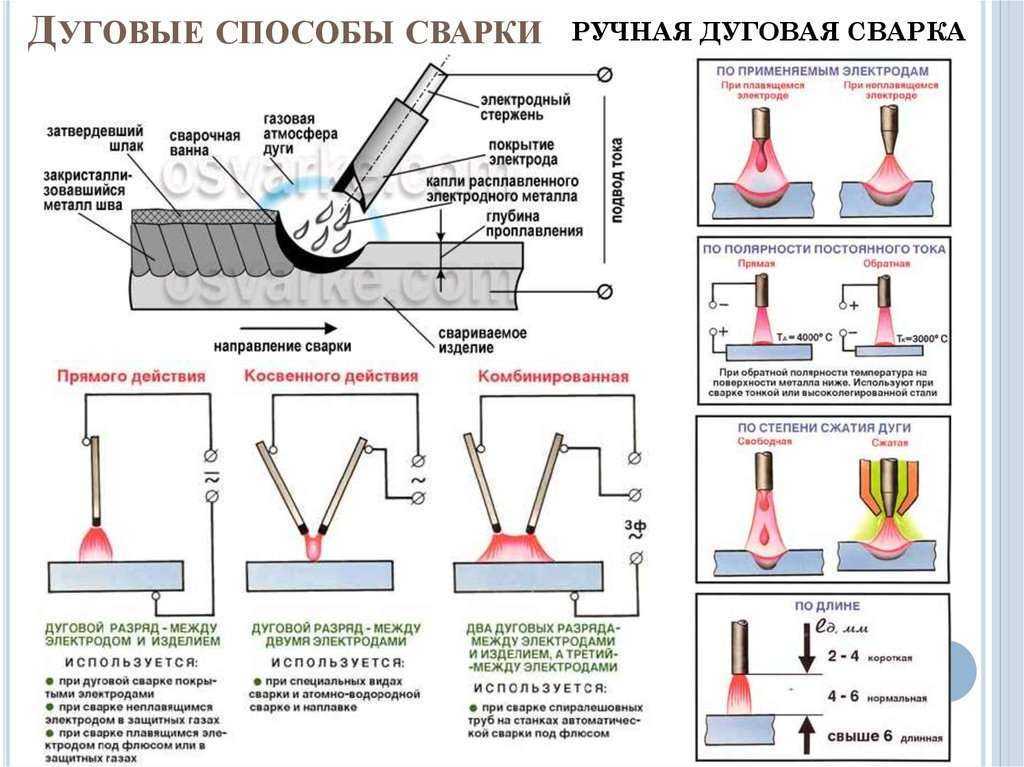

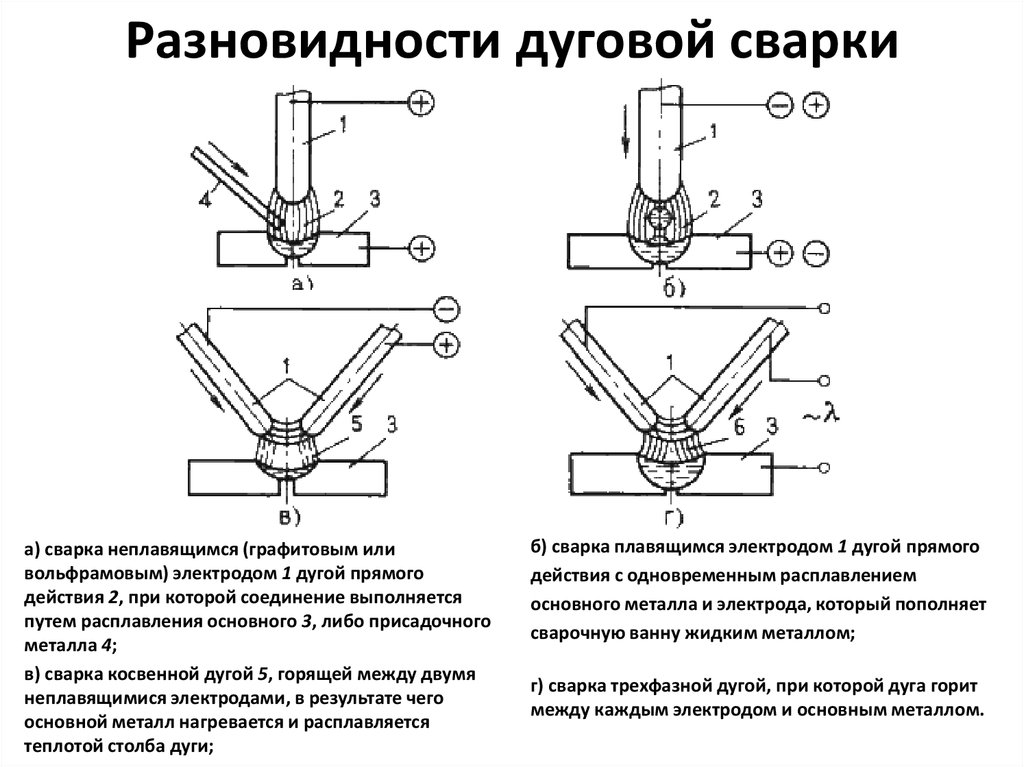

Электродуговая контактная сварка

Наибольшее распространение получили именно аппараты электродуговой сварки. Для нагрева и плавки металла задействуется электрическая дуга, которая представляет собой разряд между катодом и анодом. При этом освобождается тепловая энергия большой мощности. Воздействуя на металлическую заготовку, она приводит к ее плавлению с последующим образованием сварочной ванны.

После угасания дуги немедленно начинается остывание и кристаллизация расплава. В результате образуется соединение по составу и прочности сопоставимое с металлами, которые сваривались. Существует несколько видов электродуговой сварки.

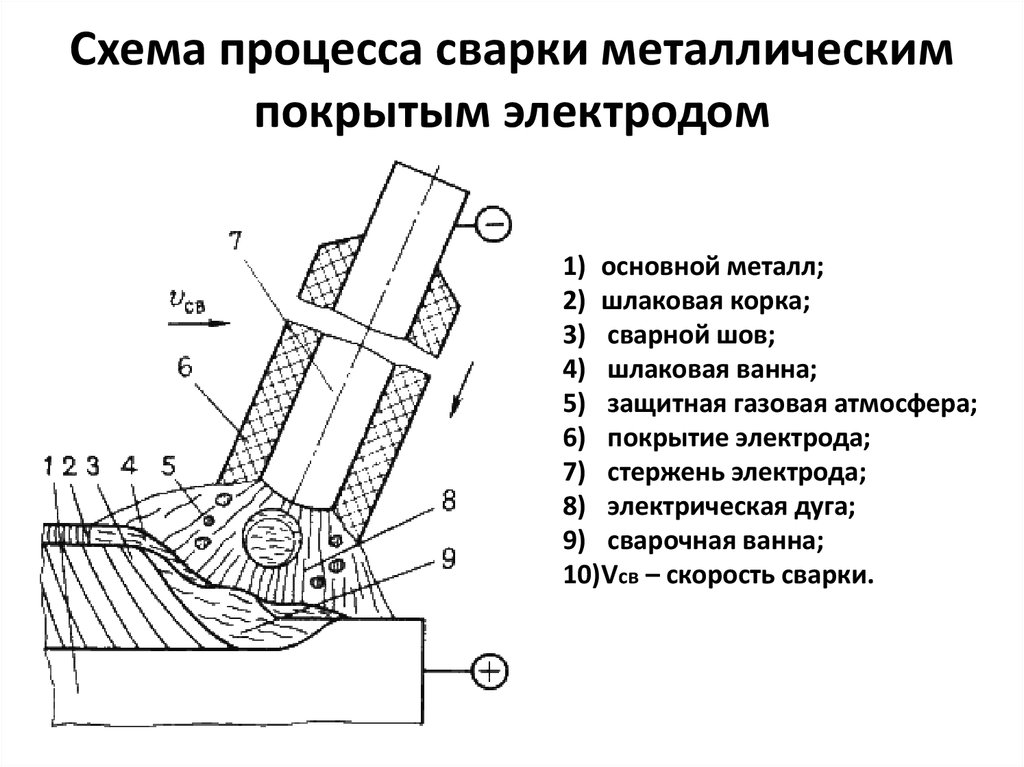

ММА – ручная дуговая сварка

Используется со штучными электродами, представляющими собой металлический стержень с обмазкой. Процесс протекает под воздействием постоянного или переменного тока. Покрытие расходников плавится, выделяя газы, которые образуют облако для защиты свариваемого металла от окисления. Помимо этого, в обмазку включаются разные химические соединения, которые служат в качестве добавки в сварочную ванну для изменения свойств сварочного шва и поддержки стабильного горения электрической дуги.

Процесс протекает под воздействием постоянного или переменного тока. Покрытие расходников плавится, выделяя газы, которые образуют облако для защиты свариваемого металла от окисления. Помимо этого, в обмазку включаются разные химические соединения, которые служат в качестве добавки в сварочную ванну для изменения свойств сварочного шва и поддержки стабильного горения электрической дуги.

Аппараты – инвертеры, выпрямители, трансформаторы – позволяют выполнять работы в любом пространственном положении. Если подобрать расходные материалы правильно, то можно сваривать любые металлы: черные, цветные, легированные и т.п. Важно подчеркнуть, что держатели могут проникать в труднодоступные места, где использование другого вида сварки невозможно.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Сварка ММА подходит и для профессионалов, и для новичков. Она широко используется в строительстве, монтаже металлоконструкций, в разных отраслях тяжелой промышленности, в частном предпринимательстве. Она необходима для небольшой мастерской по изготовлению металлоконструкций, станции технического обслуживания автомобилей, большого машиностроительного завода. Она незаменима в хозяйстве, когда требуется сконструировать что-то из металла самостоятельно или отремонтировать прохудившийся металлический каркас.

Она необходима для небольшой мастерской по изготовлению металлоконструкций, станции технического обслуживания автомобилей, большого машиностроительного завода. Она незаменима в хозяйстве, когда требуется сконструировать что-то из металла самостоятельно или отремонтировать прохудившийся металлический каркас.

Читайте также: Что такое ручная дуговая сварка

Аргоновая сварка TIG

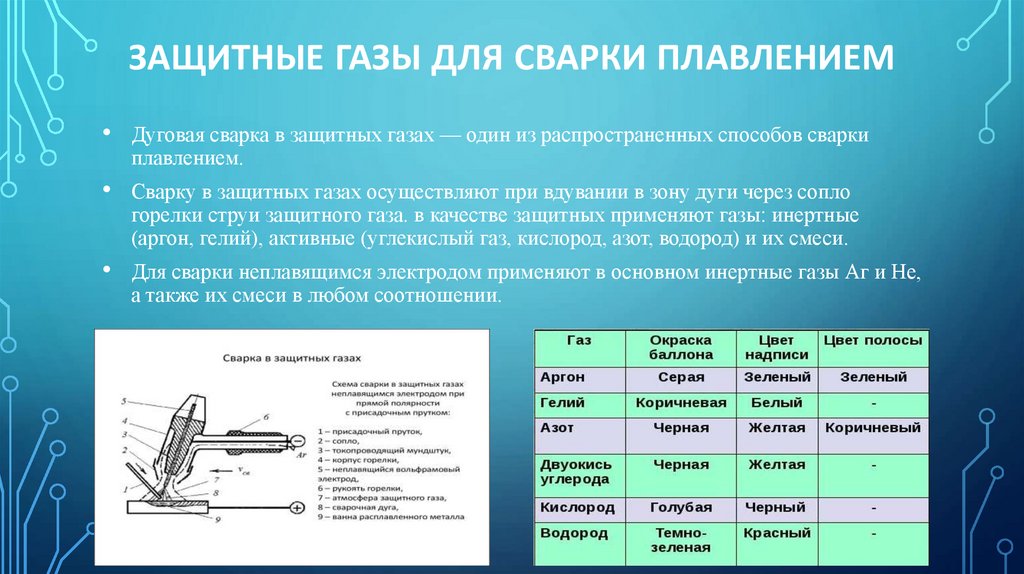

Применяются электроды вольфрамовые, неплавящиеся, графитовые, угольные. В качестве инертного газа используется аргон, азот, гелий или смесь из этих газов в зависимости от соединяемых металлов. Процесс характерен тем, что сварной шов состоит исключительно из металлов заготовок. Добавляется только присадка – металлический пруток или полоса, по своему составу идентична свариваемым металлам. Инертные газы необходимы для защиты рабочей зоны от атмосферного воздуха, чтобы исключить окисление металла и обеспечить стабильность горения электрической дуги.

В процессе выполнения сварочных работ используется переменный или постоянный ток. Сравнительно низкая производительность компенсируется за счет высокого качества сварного соединения. Процесс характеризуется высокой трудоемкостью и требует от специалиста большого практического опыта. Использование TIG оправдано в случаях, когда требуется наложить ответственный шов, который должен выдержать высокие нагрузки, или в случаях, когда большое внимание уделяется эстетической стороне вопроса.

Сравнительно низкая производительность компенсируется за счет высокого качества сварного соединения. Процесс характеризуется высокой трудоемкостью и требует от специалиста большого практического опыта. Использование TIG оправдано в случаях, когда требуется наложить ответственный шов, который должен выдержать высокие нагрузки, или в случаях, когда большое внимание уделяется эстетической стороне вопроса.

Аргоновая сварка востребована для герметизации нефте- и газопроводов, резервуаров для пищевой промышленности, посуды; при изготовлении сосудов высокого давления или микросхем. Она незаменима для соединения тонкостенных заготовок и листовых материалов. Сварка позволяет работать с большим перечнем металлов: нержавеющая, углеродистая, легированная сталь; магний, титан, медь.

Читайте также: Сварка TIG

MAG –сварка полуавтоматом

В качестве присадочного материала используется проволока, которая подобно электроду плавится под воздействием высокой температуры. Проволока поступает в рабочую зону через горелку, куда параллельно подается инертный или активный газ. Состав защитного газа напрямую зависит от типа свариваемого металла. Работает исключительно с постоянным электрическим током. Во время применения активных газов образуется много брызг, а шов получается неаккуратным. Но это с лихвой компенсируется высокой производительностью установки.

Проволока поступает в рабочую зону через горелку, куда параллельно подается инертный или активный газ. Состав защитного газа напрямую зависит от типа свариваемого металла. Работает исключительно с постоянным электрическим током. Во время применения активных газов образуется много брызг, а шов получается неаккуратным. Но это с лихвой компенсируется высокой производительностью установки.

Такого рода оборудование пользуется большой популярностью среди профессионалов и большой аудитории любителей. Отчасти из-за автоматической подачи расходного материала в зону сварки и возможности электронной регулировки настроек. Технология особенно популярна в европейских и североамериканских специалистов. Полуавтоматы сваривают широкий спектр металлов: сталь низколегированную и высоколегированную, большинство марок чугуна; марганец, медь, алюминий, никель, а также их сплавы. Оборудование позволяет выполнять самые сложные разнотипные соединения.

Сварка под флюсом

При сваривании металлических заготовок применяются разные флюсовые порошки. Они необходимы для того, чтобы обеспечить рабочую область защитным газом, который выделяется в процессе плавления. Благодаря наличию флюса не только защищается расплав, но и поддерживается стабильное горение электрической дуги. Подбором флюса специалисты добиваются нужных характеристик сварного шва.

Они необходимы для того, чтобы обеспечить рабочую область защитным газом, который выделяется в процессе плавления. Благодаря наличию флюса не только защищается расплав, но и поддерживается стабильное горение электрической дуги. Подбором флюса специалисты добиваются нужных характеристик сварного шва.

Метод активно используется в промышленном производстве и характеризуется полной автоматизацией: от подачи флюса в зону горения до перемещения оборудования вдоль стыка. Технология применяется в процессе изготовления корпусов морских судов, фюзеляжей самолетов, локомотивов и вагонов, башенных кранов, модулей спутников и множества иного оборудования. На выходе получается очень качественный сварной шов, который легко выдержит самые сложные условия эксплуатации, включая экстремальные температуры и огромное давление.

Газоплазменная

В этом случае металл заготовок плавится под воздействием температуры открытого пламени. Оно образуется в результате горения кислорода с горючими газами – водородом, пропаном, бутаном, ацетиленом и другими. Самой эффективной считается МАФ – метилацетиленовая фракция. Она отличается высокой температурой пламени (2927 градусов) в кислороде и, соответственно, более высокой теплоотдачей. Соединение кислорода и МАФ уступает по токсичности дициану (температура горения 4500 градусов) и менее взрывоопасно по сравнению с ацетилендинитрилом (температура горения 5000 градусов).

Самой эффективной считается МАФ – метилацетиленовая фракция. Она отличается высокой температурой пламени (2927 градусов) в кислороде и, соответственно, более высокой теплоотдачей. Соединение кислорода и МАФ уступает по токсичности дициану (температура горения 4500 градусов) и менее взрывоопасно по сравнению с ацетилендинитрилом (температура горения 5000 градусов).

Открытое пламя в качестве источника тепла для сварки имеет важное преимущество: оно независимо от энергоснабжения. Поэтому технология широко применяется в «полевых» условиях. Еще одно достоинство заключается в постепенном нагревании металла, что практично при работе с листовыми материалами. Метод непригоден для промышленного использования из-за невозможности автоматизации и низкой производительности. Для работы с такой сваркой от оператора требуется большой стаж сварочных работ.

Электрошлаковая

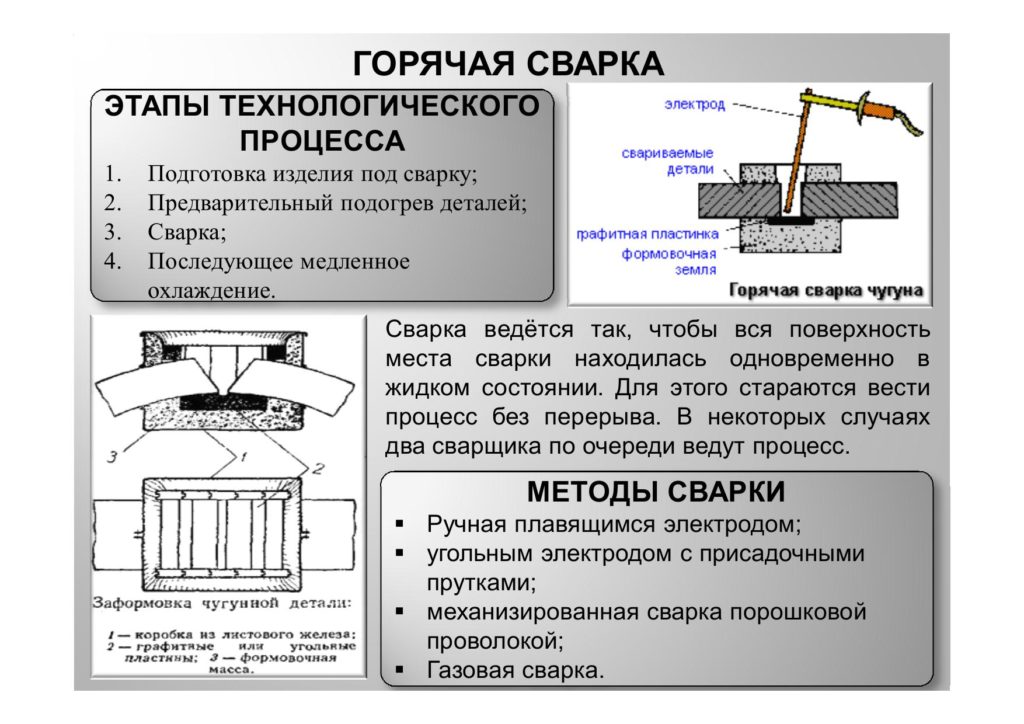

Кромки деталей плавятся за счет нагрева шлака от расплавленного под воздействием электроэнергии флюса, который предварительно насыпается между свариваемыми элементами. Во время процесса применяется проволока или присадочный пруток. Технология востребована для соединения деталей из чугуна, реже – для сварки цветных металлов.

Во время процесса применяется проволока или присадочный пруток. Технология востребована для соединения деталей из чугуна, реже – для сварки цветных металлов.

Данный тип сварки востребован в промышленности для соединения крупногабаритных деталей с толстыми стенками (40-500 мм): роторные и турбинные валы, опоры, паровые котлы и т.д. Экономическая выгода от такого метода сварки тем выше, чем больше площадь свариваемой поверхности.

Плазменная

Плавит и соединяет кромки струя плазмы, которая генерируется в плазмотроне или между поверхностью заготовок и электродом. Метод отличается большой глубиной обработки деталей и высокой точностью сваривания. Она востребована для соединения как мелких и тонкостенных элементов электротехнических конструкций, так и крупных блоков для тяжелой промышленности. Плазма эффективно воздействует на все без исключения виды металлов.

Помимо рассмотренных к термическим видам сварки относится:

- лазерная;

- контактная стыковая с оплавлением;

- электролучевая;

- с закладными нагревателями.

Термомеханический класс сварки

Контактная сварка: метод характеризуется одновременным нагревом кромок соединяемых заготовок и их деформированием под давлением. Точечная сварка: выполняется при помощи специальных аппаратов или малогабаритными клещами. Обе детали закрепляются между анодом и катодом, через которые пропускается ток. В результате заготовки разогреваются в конкретном месте. После разогрева подача тока прекращается и усиливается давление электродов в месте температурного воздействия. Локальный расплав постепенно кристаллизуется и в результате получается прочное точечное соединение.

Точечная сварка может быть:

- односторонней – оба электрода располагаются по одну сторону заготовок;

- двухсторонней – электроды размещаются с разных сторон заготовок один напротив другого.

К недостаткам сварки специалисты относят то, что сваривание заготовок возможно только внахлест. Характеризуется высокой производительностью и возможностью автоматизации.

Точечная сварка широко применяется в автомобилестроении: конвейеры по всему миру используют именно данный тип соединения кузовных элементов. Клещи для точечной сварки отличаются компактностью и мобильностью. Они применяются в мелких мастерских и в домашних условиях. Однако они востребованы и на крупных СТО для выполнения разного рода кузовных работ.

К термомеханическому типу относятся также рельефная и стыковая сварки. Все остальные виды термомеханической сварки не стали популярными и не получили широкого распространения. Это:

- диффузная – соединение неоднородных металлов в условиях вакуума или в среде защитных газов;

- кузнечная – металлы соединяются в результате пластичной деформации;

- за счет высокочастотного тока;

- трением.

Определив особенности сварочного процесса, специалист легко сможет выбрать подходящий сварочный аппарат с учетом его технических показателей. Большинство сварочных процессов легко автоматизируются, дают возможность сформировать надежный и эстетичный сварочный шов, характеризуются невысокой себестоимостью и небольшими временными издержками.

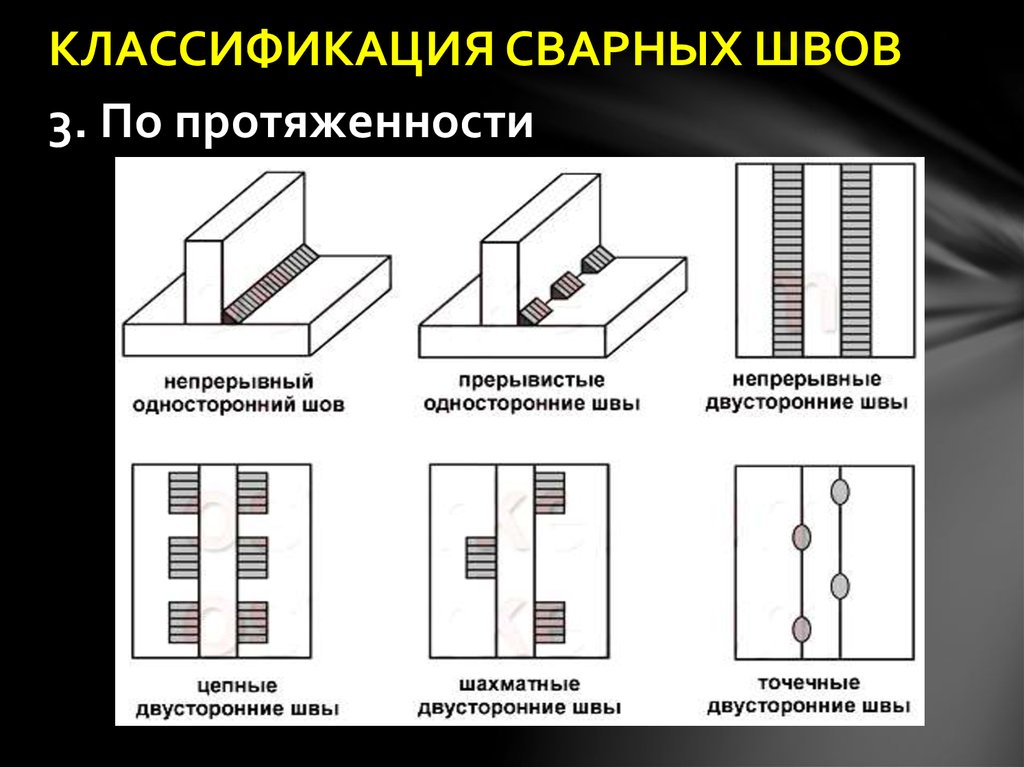

Читайте также: Классификация сварных швов

Советы профессионалов и обзоры на продукцию Кедр

Где купить

Газосварочная резка металла

Как выбрать сварочный газ

Как выбрать сварочные материалы

Сварка стали

Светофильтр «Хамелеон» в сварочной маске: особенности, устройство и характеристики

Кровельная горелка – устройство, виды, характеристики, применение

Обратная связь

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности.

Отправить

Не хватает прав доступа к веб-форме.

Написать hr-директору

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с

политикой конфиденциальности.

Отправить

Хочу работать у вас

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с

политикой конфиденциальности.

Отправить

Купить

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Что такое сварка металлов? Сварка – это способ соединения двух металлических блоков.

Сварка – это метод соединения двух металлических блоков. Свариваемость металлов – это способность металлических материалов приспосабливаться к процессу сварки. При определенных условиях процесса сварки, может ли он получить высококачественные сварные соединения и могут ли сварные соединения безопасно работать в условиях использования, является стандартом оценки.

При определенных условиях процесса сварки, может ли он получить высококачественные сварные соединения и могут ли сварные соединения безопасно работать в условиях использования, является стандартом оценки.

Что такое сварка металлов?

Свариваемость металла относится к приспособляемости металлического материала к процессу сварки, в основном относится к сложности получения качественных сварных соединений при определенных условиях процесса сварки. Вообще говоря, понятие «свариваемость» также включает в себя «доступность» и «надежность». Свариваемость зависит от характеристик материала и используемых условий процесса. Свариваемость металлических материалов не статична, а развивается, например, для материалов, которые изначально считались плохой свариваемостью, с развитием науки и техники стали легче сваривать новые методы сварки, то есть свариваемость стало лучше. Поэтому мы не можем оставить условия процесса, чтобы говорить о свариваемости.

Способность к сварке включает в себя два аспекта: один — это характеристики соединения, то есть чувствительность к образованию дефектов сварки при определенных условиях процесса сварки; второй — практическая эффективность, т. е. приспособление сварного соединения к требованиям использования при определенных условиях процесса сварки.

е. приспособление сварного соединения к требованиям использования при определенных условиях процесса сварки.

Общие методы сварки металлов:

Сварка металлов относится к методу соединения двух отдельных металлических объектов (одинаковых или разнородных металлов) посредством атомарной или межмолекулярной связи с помощью соответствующих средств. В настоящее время большинство металлов можно сваривать одним или несколькими способами сварки. Свариваемая толщина металлов с хорошей свариваемостью очень широка. От самой тонкой пластины до самой толстой пластины они могут быть сварены. Сварка в любом положении; некоторые металлы не могут быть соединены никаким методом сварки. Свойства различных металлических материалов (такие как температура плавления, плотность, теплопроводность, предел прочности при растяжении, пластичность и т. д.) можно использовать для измерения сложности сварки металлических материалов.

Среди всех металлических материалов обычная углеродистая сталь является наиболее широко используемой и в наибольшем количестве; второй – чугун, но большая часть чугунных материалов не используется для сварки конструкций, а также есть потребности в сварке или сварочном ремонте; другой — легированная сталь, различные легированные стали (например, низколегированная высокопрочная сталь, термообработанная сталь, сверхвысокопрочная сталь и т. Д.) Необходимо сваривать с использованием различных сварочных процессов; алюминий и его сплавы находят все более широкое применение благодаря большим резервам, особенно в приложениях, требующих легкого веса. Алюминиевые сплавы имеют разные свойства и требуют различных сварочных процессов; медь и ее сплавы в основном используются в приложениях, где требуется электропроводность, коррозионная стойкость или теплопроводность; Процессы сварки нержавеющей стали и литой стали аналогичны по составу. Прокатная сталь, разные нержавеющие стали имеют большие различия в производительности и разные процессы сварки; хотя никель и его сплавы широко не используются и их количество невелико, они очень важны, потому что никелевые сплавы являются лучшим выбором в определенных условиях применения; магний и его сплав являются наименее часто используемым металлом. Она также очень важна, поскольку является самой легкой среди обычно используемых металлов. Этот материал в основном используется в сварных конструкциях.

Д.) Необходимо сваривать с использованием различных сварочных процессов; алюминий и его сплавы находят все более широкое применение благодаря большим резервам, особенно в приложениях, требующих легкого веса. Алюминиевые сплавы имеют разные свойства и требуют различных сварочных процессов; медь и ее сплавы в основном используются в приложениях, где требуется электропроводность, коррозионная стойкость или теплопроводность; Процессы сварки нержавеющей стали и литой стали аналогичны по составу. Прокатная сталь, разные нержавеющие стали имеют большие различия в производительности и разные процессы сварки; хотя никель и его сплавы широко не используются и их количество невелико, они очень важны, потому что никелевые сплавы являются лучшим выбором в определенных условиях применения; магний и его сплав являются наименее часто используемым металлом. Она также очень важна, поскольку является самой легкой среди обычно используемых металлов. Этот материал в основном используется в сварных конструкциях.

Классификация по семейству методов: Методы сварки можно разделить на три категории: сварка плавлением, сварка в твердой фазе и пайка. Сварка плавлением подразделяется на источники энергии: дуговая сварка, газовая сварка, термитная сварка, электрошлаковая сварка и др.

- Дуговая сварка

Дуговая сварка использует горящую дугу между электродом и заготовкой в качестве источника тепла. В настоящее время это самый распространенный метод сварки. Башня включает в себя: электродуговую сварку, дуговую сварку под флюсом, сварку вольфрамовым электродом в среде защитного газа, плазменную дуговую сварку и сварку в среде защитного газа с расплавленным электродом.

- Дуговая сварка электродом

Используется электрод, покрытый снаружи краской, в качестве электрода и присадочного металла, а дуга горит между концом электрода и поверхностью свариваемой детали. Роль покрытия под дугой: с одной стороны, оно может генерировать газ для защиты дуги, с другой стороны, оно может образовывать шлак, покрывающий поверхность расплавленной ванны, чтобы предотвратить взаимодействие расплавленного металла с окружающим газом. . Более важная роль шлака заключается в добавлении элементов сплава в ванну расплава для улучшения характеристик металла сварного шва. В настоящее время это самый распространенный метод сварки.

. Более важная роль шлака заключается в добавлении элементов сплава в ванну расплава для улучшения характеристик металла сварного шва. В настоящее время это самый распространенный метод сварки. - Дуговая сварка под флюсом

При дуговой сварке под флюсом в качестве электрода и присадочного металла используется проволока с непрерывной подачей. Во время сварки в зоне сварки покрывается слой гранулированного флюса. Дуга горит под слоем флюса, расплавляя конец проволоки и местный основной металл, образуя сварной шов.

Дуговая сварка под флюсом может использовать больший сварочный ток, ее самым большим преимуществом является высокая скорость сварки, хорошее качество сварки, особенно подходящее для сварки большого шва с прямым швом и кольцевым швом. - Сварка вольфрамовым газом

Он относится к дуговой сварке плавким электродом в среде защитного газа, в которой используется дуга между вольфрамовой проволокой и заготовкой для плавления металла с образованием сварного шва. Во время сварки вольфрамовая проволока не плавится, работает только электрод. В то же время сопло электросварочной горелки подает аргон или гелий для защиты дуги и сварочной ванны. Вы также можете добавить присадочный металл по мере необходимости. На международном уровне это называется сваркой TIG.

Во время сварки вольфрамовая проволока не плавится, работает только электрод. В то же время сопло электросварочной горелки подает аргон или гелий для защиты дуги и сварочной ванны. Вы также можете добавить присадочный металл по мере необходимости. На международном уровне это называется сваркой TIG.

Сварка вольфрамовым газом в среде защитного газа является отличным методом для тонколистового металла и сварки дна, поскольку он может очень хорошо контролировать подвод тепла. - Плазменная дуговая сварка

Он относится к дуговой сварке плавким электродом. Он использует сжатую дугу между электродом и заготовкой для достижения сварки. Электрод обычно представляет собой вольфрамовый электрод, который генерирует плазменный газ плазменной дуги. Сварка может быть выполнена с металлом или без него.

Плазменная дуга прямая, плотность энергии большая, а способность дуги проникать сильно. Эффект небольшого отверстия, возникающий во время сварки, можно использовать для стыковки металла определенной толщины, при этом эффективность производства высока, а качество сварки хорошее.

- Плавящийся электрод для дуговой сварки в среде защитного газа

Он использует горящую дугу между непрерывно подаваемой проволокой и заготовкой в качестве источника питания и использует газ, распыляемый из сопла горелки для точечной сварки, для защиты дуги при сварке.

Преимущества дуговой сварки плавящимся электродом в среде защитных газов: она удобна для сварки в различных положениях и имеет преимущества высокой скорости сварки и высокой скорости наплавки. - Дуговая сварка порошковой проволокой

Относится к типу газовой дуговой сварки с плавящимся полюсом. Сердцевина сварочной проволоки оснащена различными порошками, а добавленный газ в основном представляет собой углекислый газ. Порошок разлагается и плавится под действием тепла с образованием газа, шлака, защитной ванны расплава, легирования и стабилизации дуги.

Дуговая сварка порошковой проволокой называется самозащитной дуговой сваркой порошковой проволокой без дополнительного защитного газа.

- Дуговая сварка электродом

- Сварка сопротивлением

Тепло сопротивления является источником энергии и делится на электросварочный шлак и сварку сопротивлением. В основном сварка, шовная сварка, выступающая сварка и стыковая сварка. - Сварка высокоэнергетическим лучом

- Электронно-лучевая сварка

- Лазерная сварка

- Пайка

Для пайки используется металл с температурой плавления ниже температуры плавления свариваемого материала. Нагреваемый материал плавится, и под действием капиллярных сил материал всасывается в зазор контактной поверхности соединения, смачивает поверхность металла и рассеивает твердую и жидкую фазы, образуя сварной шов. - Другие методы сварки

Электрошлаковая сварка, высокочастотная сварка, газовая сварка, сварка давлением воздуха, сварка взрывом, сварка трением, сварка холодным давлением, ультразвуковая сварка, диффузионная сварка и т. д.

д.

Что такое сварка? — Определение, процессы и типы сварных швов

Сварка – это производственный процесс, при котором две или более деталей сплавляются друг с другом с помощью тепла, давления или того и другого, образуя соединение по мере охлаждения деталей. Сварка обычно используется для металлов и термопластов, но также может использоваться для дерева. Готовое сварное соединение может называться сварным соединением.

Некоторые материалы требуют использования определенных процессов и методов. Число считается « несвариваемым », термин, который обычно не встречается в словарях, но полезен и описателен в технике.

Соединяемые детали называются исходным материалом . Материал, добавляемый для облегчения формирования соединения, называется наполнителем или расходным материалом . По форме эти материалы могут называться основной пластиной или трубой, присадочной проволокой, плавящимся электродом (для дуговой сварки) и т. д.

д.

Присадочные материалы обычно выбирают близкими по составу к основному материалу, образуя таким образом однородный сварной шов, но бывают случаи, например, при сварке хрупких чугунов, когда используется присадочный материал с совершенно другим составом и, следовательно, свойствами . Такие сварные швы называются неоднородными.

Готовое сварное соединение может обозначаться как сварное соединение .

В комплекте:

- Как работает сварка?

- Общие конфигурации соединений

- Типы сварных соединений

- Источники энергии

- Различные типы и для чего они используются

- Услуги

- Где используется?

Соединение металлов

В отличие от пайки твердым припоем, при которых основной металл не расплавляется, сварка представляет собой высокотемпературный процесс, при котором основной материал плавится. Обычно с добавлением наполнителя.

Обычно с добавлением наполнителя.

Нагрев при высокой температуре приводит к образованию сварочной ванны из расплавленного материала, который при охлаждении образует соединение, которое может быть прочнее основного металла. Давление также может использоваться для создания сварного шва, как вместе с нагревом, так и отдельно.

Он также может использовать защитный газ для защиты расплавленных и присадочных металлов от загрязнения или окисления.

Соединение пластмасс

Сварка пластмасс также использует тепло для соединения материалов (хотя и не в случае сварки растворителем) и выполняется в три этапа.

Сначала поверхности подготавливаются перед применением тепла и давления, и, наконец, материалы охлаждаются для плавления. Методы соединения пластмасс можно разделить на методы внешнего или внутреннего нагрева, в зависимости от конкретного используемого процесса.

Соединение дерева

Сварка дерева использует тепло, выделяемое при трении, для соединения материалов. Соединяемые материалы подвергаются большому давлению, прежде чем линейное фрикционное движение создает тепло для соединения заготовок вместе.

Соединяемые материалы подвергаются большому давлению, прежде чем линейное фрикционное движение создает тепло для соединения заготовок вместе.

Это быстрый процесс, который позволяет соединить древесину без клея или гвоздей за считанные секунды.

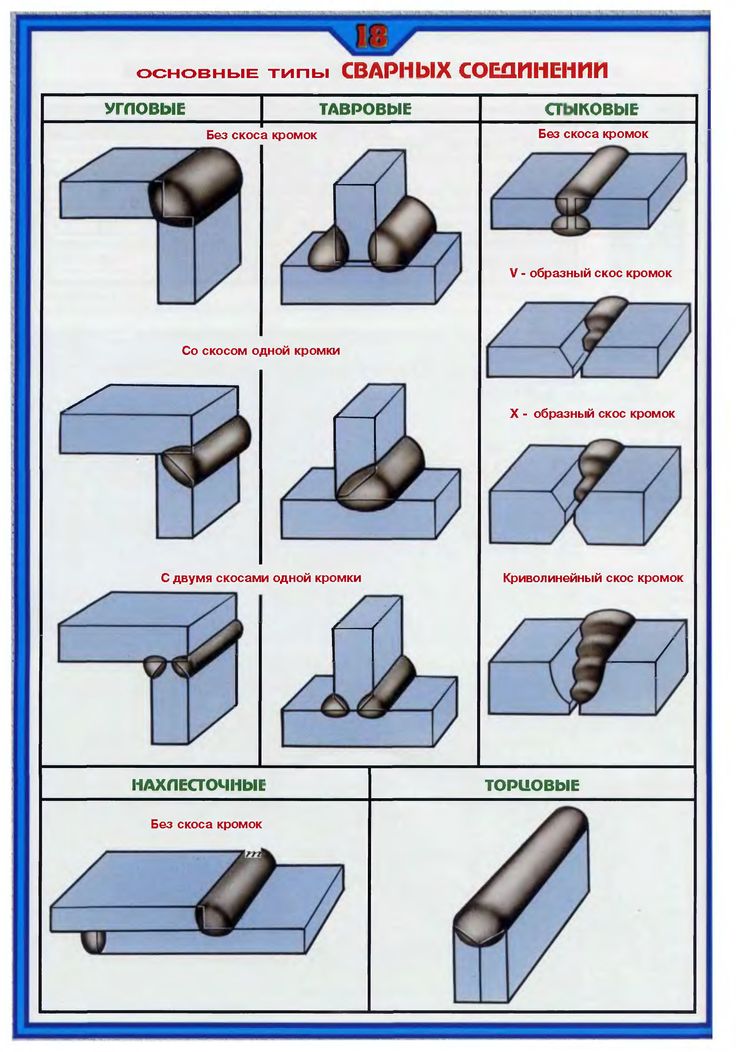

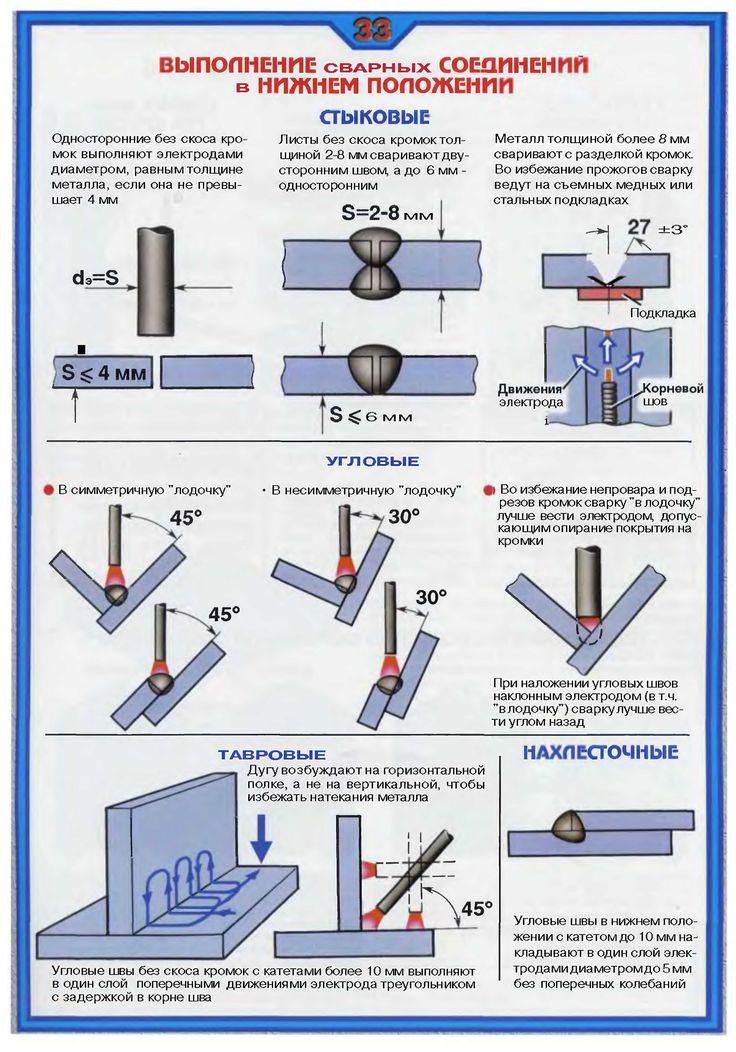

Соединение встык

Соединение между концами или кромками двух частей, образующих угол друг к другу 135-180° включительно в области соединения.

T Соединение

Соединение между концом или краем одной детали и лицевой стороной другой детали, причем части образуют друг с другом угол от 5 до 90° включительно в области соединения .

Угловое соединение

Соединение между концами или краями двух частей, образующих угол друг к другу более 30, но менее 135° в области соединения.

Кромочное соединение

Соединение между кромками двух деталей, образующими угол друг к другу от 0 до 30° включительно в области стыка.

Крестообразное соединение

Соединение, при котором две плоские пластины или два стержня привариваются к другой плоской пластине под прямым углом и на одной оси.

Соединение внахлестку

Соединение между двумя перекрывающимися частями, образующими угол друг к другу 0-5° включительно в области сварного шва или сварных швов.

Сварные швы в зависимости от конфигурации дыра.

Сварка пробкой

Сварка, выполненная путем заполнения отверстия в одном компоненте заготовки присадочным металлом таким образом, чтобы соединить его с поверхностью компонента внахлест, выходящего через отверстие (отверстие может быть круглым или овальным).

На основе проплавления

Сварной шов с полным проплавлением

Сварное соединение, в котором металл шва полностью проникает в соединение с полным сплавлением корня. В США предпочтительным термином является сварной шов с полным проплавлением (CJP, см. AWS D1.1).

Сварной шов с частичным проплавлением

Сварной шов, в котором провар преднамеренно меньше полного провара. В США предпочтительным термином является сварка с частичным проплавлением (PJP).

Сварные швы на основе доступности

Особенности завершенных сварных швов

Butt Weld

FILET WELD

MATLE

FILET WELD

MATLIN пайка.

Присадочный металл

Металл, добавляемый во время сварки, сварки твердым припоем, пайки твердым припоем или наплавки.

Металл сварного шва

Весь металл расплавился во время выполнения сварного шва и остался в сварном шве.

Зона термического влияния (ЗТВ)

Часть основного металла, подвергшаяся металлургическому воздействию тепла сварки или термической резки, но не расплавившаяся.

Линия сплавления

Граница между металлом шва и ЗТВ при сварке плавлением. Это нестандартный термин для сварного соединения.

Зона сварки

Зона, содержащая металл сварного шва и ЗТВ.

Поверхность сварного шва

Поверхность сварного шва плавлением, открытая со стороны, с которой был выполнен сварной шов.

Корень сварного шва

Зона на стороне первого прохода, наиболее удаленной от сварщика.

Стык сварного шва

Граница между поверхностью сварного шва и основным металлом или между проходами. Это очень важная характеристика сварного шва, поскольку выступы являются точками высокой концентрации напряжений и часто являются точками зарождения различных типов трещин (например, усталостных трещин, холодных трещин).

Чтобы уменьшить концентрацию напряжения, пальцы должны плавно переходить в поверхность основного металла.

Избыточный металл сварного шва

Металл сварного шва, лежащий за пределами плоскости соединения пальцев. Другие нестандартные термины для этого признака: армирование, перелив.

Примечание: термин «усиление», хотя и широко используется, неуместен, поскольку любой избыток металла сварного шва над поверхностью основного металла не делает соединение более прочным.

Фактически, толщина, учитываемая при проектировании сварного компонента, представляет собой расчетную толщину шва, которая не включает избыточный металл шва.

Прогон (проход)

Металл, расплавленный или осажденный за один проход электрода, горелки или паяльной трубки.

Слой

Слой металла шва, состоящий из одного или нескольких проходов.

Различные процессы определяются используемым источником энергии, при этом доступно множество различных методов.

До конца 19-го века кузнечная сварка была единственным используемым методом, но с тех пор были разработаны более поздние процессы, такие как дуговая сварка. Современные методы используют газовое пламя, электрическую дугу, лазеры, электронный луч, трение и даже ультразвук для соединения материалов.

Эти процессы требуют осторожности, так как они могут привести к ожогам, поражению электрическим током, ухудшению зрения, облучению или вдыханию ядовитых сварочных дымов и газов.

Существует множество различных типов сварочных процессов с их собственными технологиями и применениями в промышленности, включая:

1. Дуговая сварка

Эта категория включает ряд обычных ручных, полуавтоматических и автоматических процессов. К ним относятся сварка металлом в среде инертного газа (MIG), сварка электродом, сварка вольфрамовым электродом в среде инертного газа (TIG), также известная как дуговая сварка вольфрамовым электродом (GTAW), газовая сварка, сварка металлическим активным газом (MAG), дуговая сварка с флюсовой проволокой (FCAW), дуговая сварка металлическим электродом в среде защитного газа (GMAW), дуговая сварка под флюсом (SAW), дуговая сварка металлическим электродом в среде защитного газа (SMAW) и плазменная дуговая сварка.

К ним относятся сварка металлом в среде инертного газа (MIG), сварка электродом, сварка вольфрамовым электродом в среде инертного газа (TIG), также известная как дуговая сварка вольфрамовым электродом (GTAW), газовая сварка, сварка металлическим активным газом (MAG), дуговая сварка с флюсовой проволокой (FCAW), дуговая сварка металлическим электродом в среде защитного газа (GMAW), дуговая сварка под флюсом (SAW), дуговая сварка металлическим электродом в среде защитного газа (SMAW) и плазменная дуговая сварка.

Эти методы обычно используют присадочный материал и в основном используются для соединения металлов, включая нержавеющую сталь, алюминий, никелевые и медные сплавы, кобальт и титан. Процессы дуговой сварки широко используются в таких отраслях, как нефтегазовая, энергетическая, аэрокосмическая, автомобильная и других.

2. Трение

Методы сварки трением соединяют материалы с использованием механического трения. Это может быть выполнено различными способами на различных сварочных материалах, включая сталь, алюминий или даже дерево.

Механическое трение выделяет тепло, которое размягчает материалы, которые смешиваются, образуя связь при охлаждении. Способ соединения зависит от конкретного используемого процесса, например, сварка трением с перемешиванием (FSW), точечная сварка трением с перемешиванием (FSSW), линейная сварка трением (LFW) и вращающаяся сварка трением (RFW).

Сварка трением не требует использования присадочных металлов, флюса или защитного газа.

Трение часто используется в аэрокосмической промышленности, так как оно идеально подходит для соединения легких алюминиевых сплавов, которые иначе не поддаются сварке.

Процессы трения используются в промышленности, а также изучаются в качестве метода склеивания древесины без использования клея или гвоздей.

3. Электронный пучок

В этом процессе соединения материалов используется пучок высокоскоростных электронов. Кинетическая энергия электронов преобразуется в тепло при столкновении с заготовками, в результате чего материалы сплавляются друг с другом.

Электронно-лучевая сварка (ЭЛС) выполняется в вакууме (с использованием вакуумной камеры) для предотвращения рассеивания луча.

Существует много распространенных применений EBW, которые можно использовать для соединения толстых профилей. Это означает, что его можно применять в ряде отраслей, от аэрокосмической до атомной энергетики, от автомобилестроения до железнодорожного транспорта.

4. Лазер

Используемый для соединения термопластов или кусков металла, этот процесс использует лазер для получения концентрированного тепла, идеально подходящего для сварных швов, глубоких швов и высокой скорости соединения. Поскольку этот процесс легко автоматизируется, высокая скорость сварки делает его идеальным для применения в больших объемах, например, в автомобильной промышленности.

Лазерная сварка может выполняться на воздухе, а не в вакууме, например, при сварке электронным лучом.

5. Сопротивление

Это быстрый процесс, обычно используемый в автомобильной промышленности.

. Более важная роль шлака заключается в добавлении элементов сплава в ванну расплава для улучшения характеристик металла сварного шва. В настоящее время это самый распространенный метод сварки.

. Более важная роль шлака заключается в добавлении элементов сплава в ванну расплава для улучшения характеристик металла сварного шва. В настоящее время это самый распространенный метод сварки. Во время сварки вольфрамовая проволока не плавится, работает только электрод. В то же время сопло электросварочной горелки подает аргон или гелий для защиты дуги и сварочной ванны. Вы также можете добавить присадочный металл по мере необходимости. На международном уровне это называется сваркой TIG.

Во время сварки вольфрамовая проволока не плавится, работает только электрод. В то же время сопло электросварочной горелки подает аргон или гелий для защиты дуги и сварочной ванны. Вы также можете добавить присадочный металл по мере необходимости. На международном уровне это называется сваркой TIG.

д.

д.