Перепланировка И-209А | Перепланировка квартир в доме серии и209а

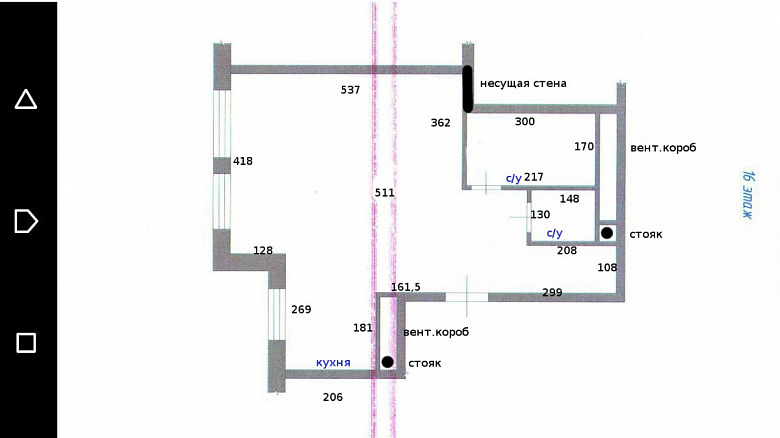

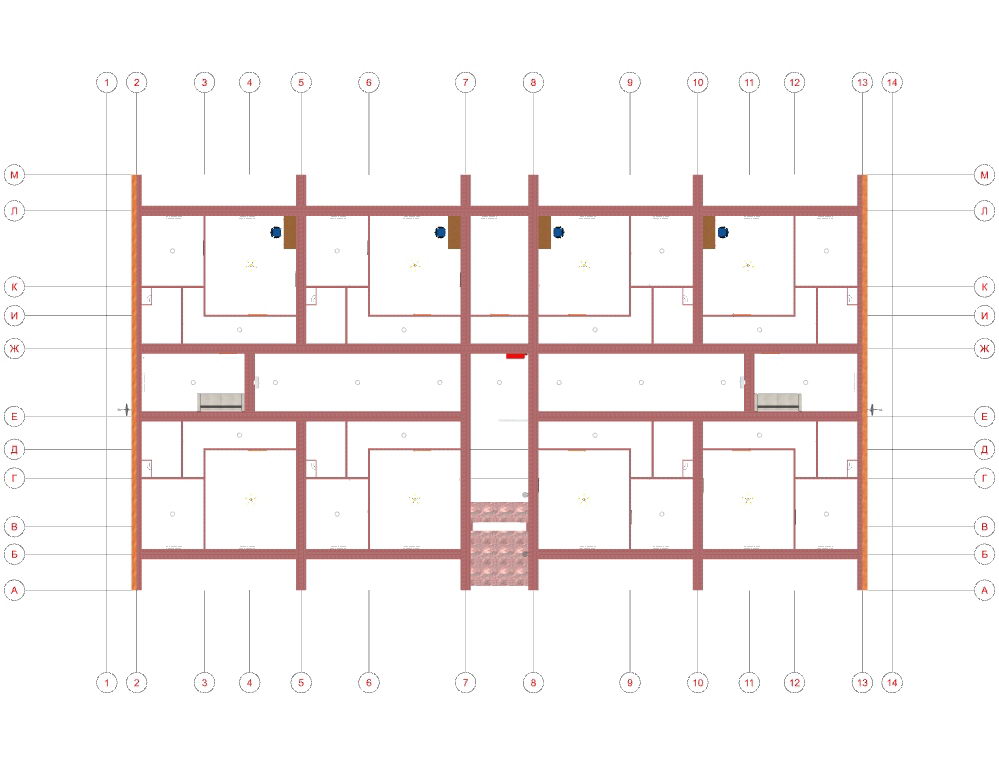

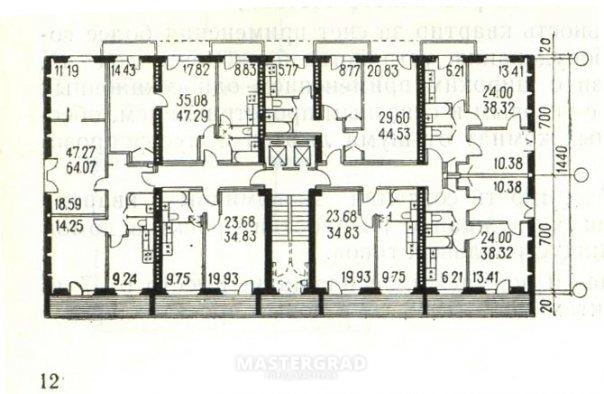

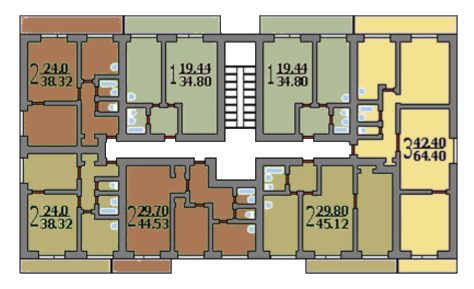

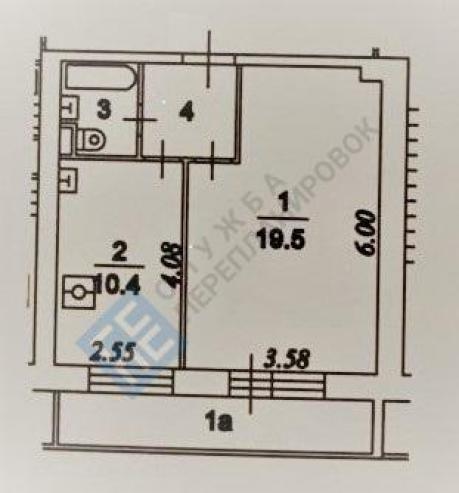

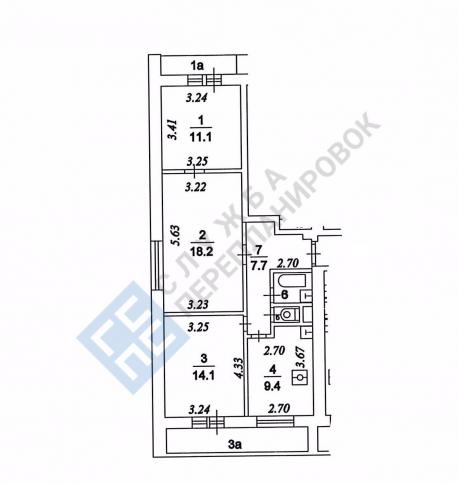

Дома серии И-209А это блочные 14-ти этажные дома с 1,2,3 комнатными квартирами, с высотой потолков 2,64 м. Материал наружных стен — керамзитобетонные блоки 400 мм. Внутренние стены — керамзитобетонные 500 мм, 390 мм и гипсобетон 180 мм. Перегородки — гипсобетонные панели 80 мм. Перекрытия — многопустотные панели 220 мм. Год постройки: 70-80-х годы, строились в Москве и Московской области. Снос домов в ближайшее время не планируется. В настоящее время производится реконструкция и замена коммуникаций в домах.

Информация на сайте ознакомительная и не является руководством для проведения работ. Для выполнения любого проема в несущей стене необходимо согласованное разрешение на перепланировку.

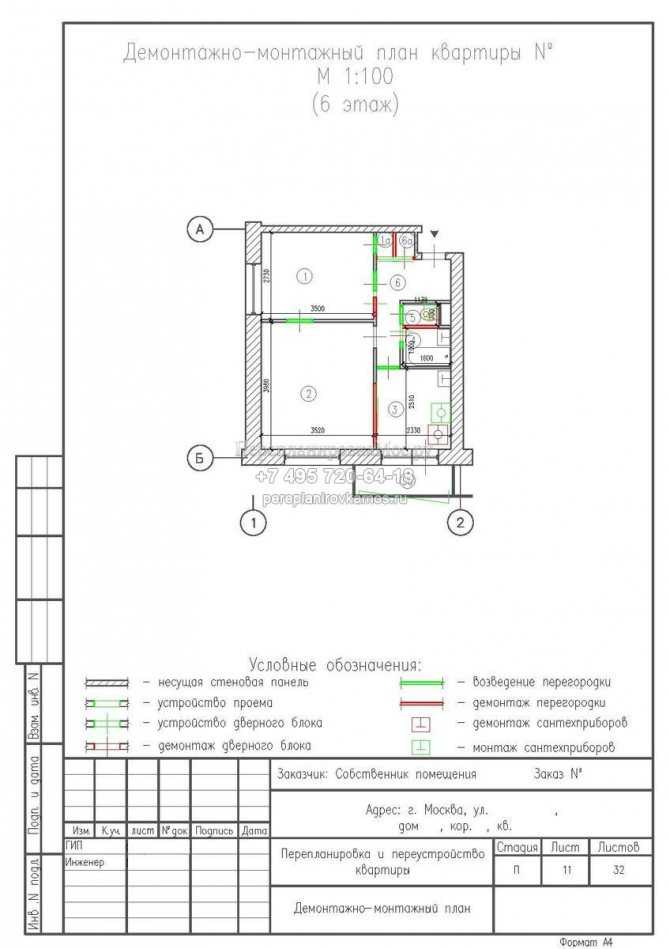

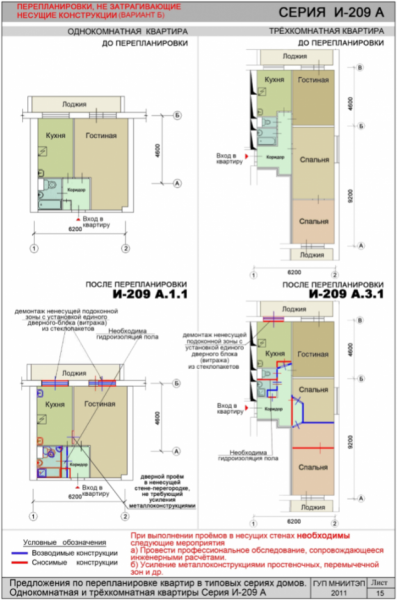

ПЕРЕПЛАНИРОВКА КВАРТИР СЕРИИ И-209А С ИЗГОТОВЛЕНИЕМ ПРОЕМА В НЕСУЩЕЙ СТЕНЕ

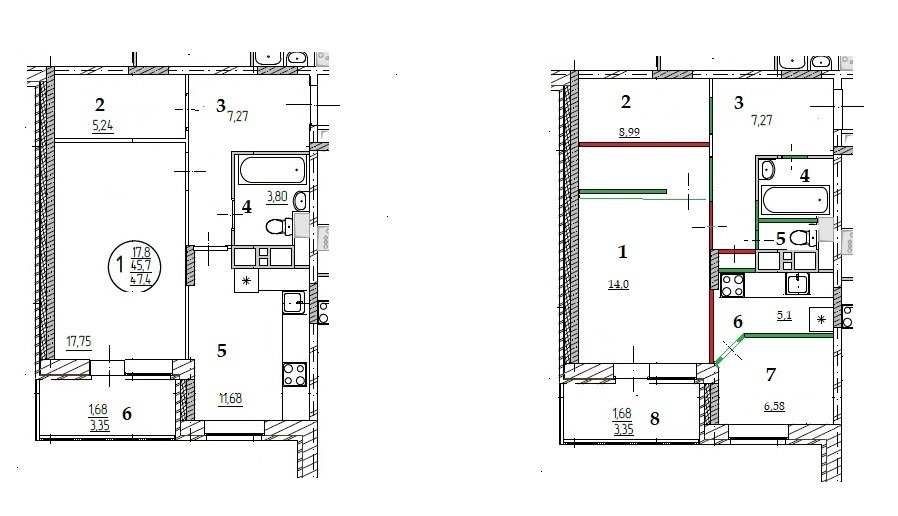

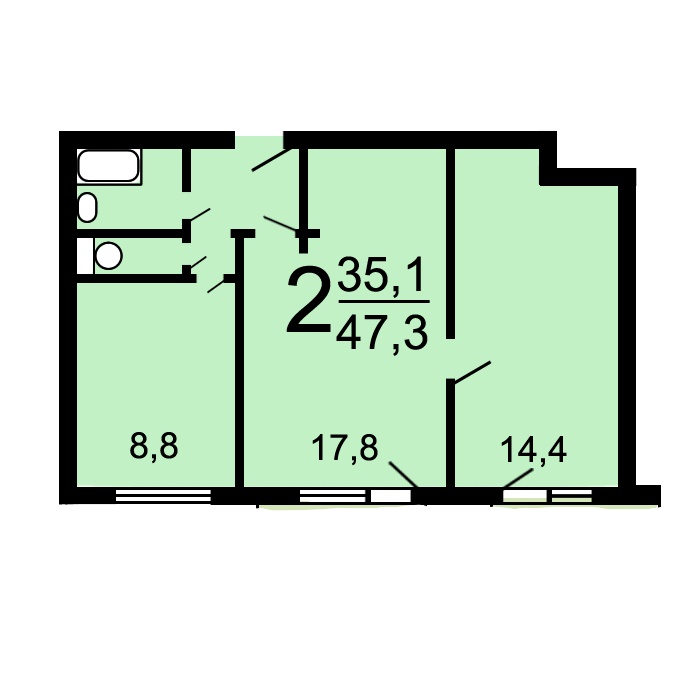

В доме этой серии, в 2-х комнатной квартире в несущей стене между комнатами возможен перенос проема с середины комнаты на край, для того чтобы продлить коридор и изолировать комнаты. Перенести проем в доме серии И-209А возможно начиная с 4 этажа. Вырезаемый проем в несущей стене укрепляется рамой из швеллера, по проекту перепланировки от МНИИТЭП.

Перенести проем в доме серии И-209А возможно начиная с 4 этажа. Вырезаемый проем в несущей стене укрепляется рамой из швеллера, по проекту перепланировки от МНИИТЭП.

Мы предоставляем договор на работы, допуск СРО, акт скрытых работ, гарантию.

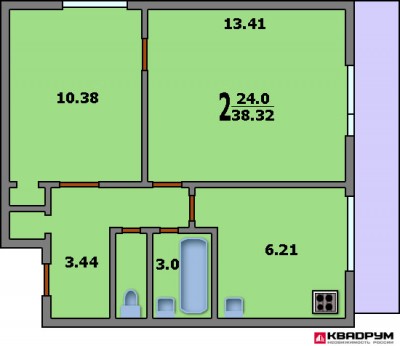

ПЕРЕПЛАНИРОВКА ОДНОСТОРОННЕЙ ДВУШКИ И-209А С ИЗГОТОВЛЕНИЕМ ПРОЕМА В НЕСУЩЕЙ СТЕНЕ

ПЕРЕПЛАНИРОВКА КВАРТИР СЕРИИ И-209А С РАЗРАБОТКОЙ ПРОЕКТА

Варианты перепланировок, при которых производится организация нового дверного проема в несущей стене с усилением, в том числе:

- демонтаж подоконного блока с установкой витража из стеклопакетов

- расширение, совмещение санузла и перенос коммуникаций

- демонтаж не несущих железобетонных перегородок

вы можете посмотреть, скачав каталог проектного института МНИИТЭП:

- каталог типовых перепланировок квартир часть В

Такие перепланировки требуют обследования несущих конструкций, прочностных и теплотехнических расчетов с разработкой конкретного проекта перепланировки, с последующим рассмотрением Мосжилинспекцией в установленном порядке.

ПЕРЕПЛАНИРОВКА КВАРТИР СЕРИИ И-209А БЕЗ ПРОЕКТА

Варианты перепланировок, где не затрагиваются внутренние несущие и наружные стены здания, а также производится:

- демонтаж и возведение не несущих перегородок

- изготовление проемов в перегородках

- заложение проемов

- изменение расположения сантехприборов, без изменения границ ванных и туалетов

не требуют предварительного обследования специалистами и не требуют разработки проекта переустройства/перепланировки. В этом случае достаточно уведомить Мосжилинспекцию о перепланировке.

Варианты таких переустройств, в том числе и в квартирах серии И-209А вы можете посмотреть, скачав каталог проектного института МНИИТЭП:

- каталог типовых перепланировок квартир часть А

Запрещено копирование текста и фотографий с этого веб-сайта. Права защищены законом РФ «Об авторском праве и смежных правах» от 09.07.1993 N 5351-1, гражданским кодеком РФ,гл. 70 «Авторское право»

Перепланировка: Квартира в доме серии И-209А

Как грамотно произвести перепланировку и организовать в типовой двухкомнатной квартире кухню-гостиную и две спальни?

Дома башенного типа серии И-209А получили распространение благодаря своим строительным характеристикам: блочные дома возводились быстро, занимали мало места, а дополнительная высотность 12-14 этажей позволяла расселить большее количество людей, чем девятиэтажная серия-предшественник (II-18/9), на базе которой был разработан проект И-209А. Изучим возможности перепланировки в домах этой блочной серии.

Изучим возможности перепланировки в домах этой блочной серии.

Руслан Кирничанский

Особенности дома

Серия И-209А качественно отличается от серии II-18/9: балконы появились во всех квартирах, причем в некоторых по два балкона. На балконах организованы лестницы, которые позволяют спуститься на нижние этажи для эвакуации при аварии.

Планировочные решения стали удобнее и появилось несколько новых планировок двух- и трехкомнатных квартир, а добавление второго пассажирского лифта позволило сделать условия проживания в башне более комфортными.

Руслан Кирничанский

Технические характеристики квартиры

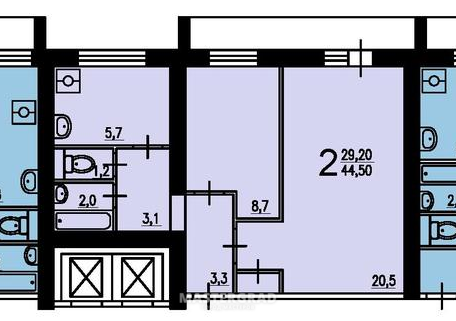

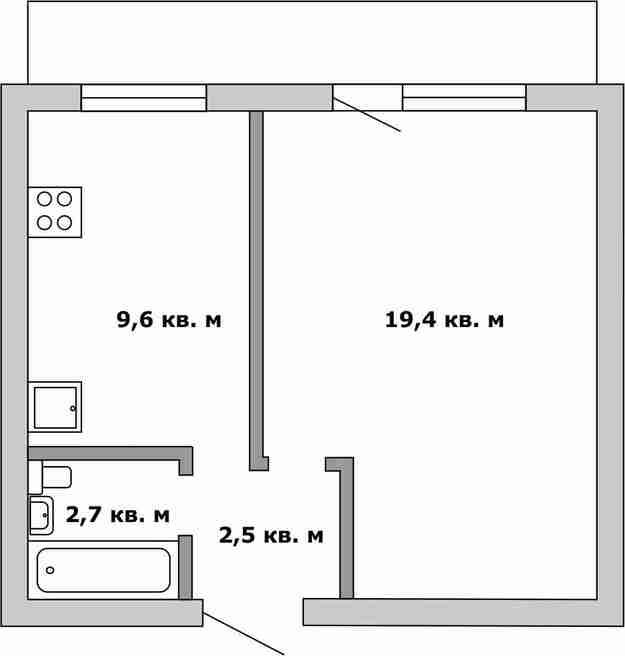

Квартира газифицирована, между комнатами находится несущая нагрузку стена, перегородки собраны из гипсобетона, который не препятствует распространению звуков и не добавляет комфорта для проживания: все, что происходит в кухне или в ванной комнате, будет слышно в комнате, как будто между ними стен нет вовсе.

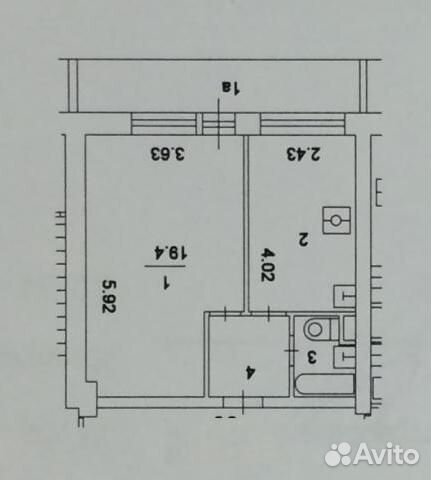

Квартира состоит из двух жилых комнат, одна из которых проходная, а также кухни, ванной, уборной, прихожей и балкона, выход на который осуществляется из двух комнат.

Общая площадь: 45,12 кв.м

Жилая площадь: 29,8 кв.м

Площадь кухни: 9,6 кв.м

Руслан Кирничанский

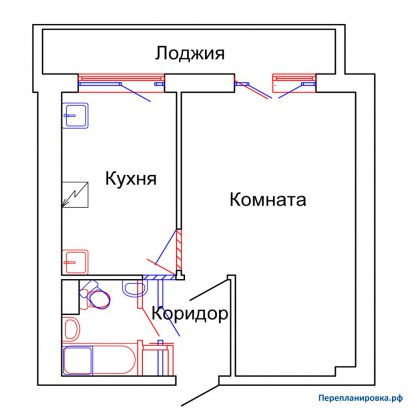

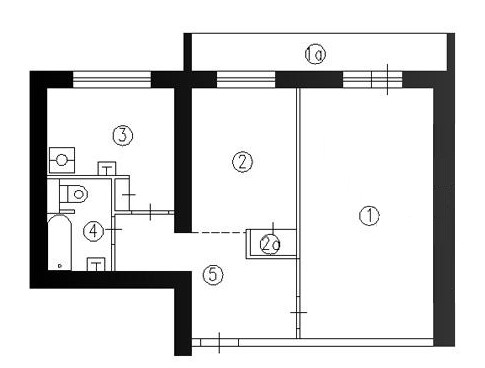

Планировка 1. Сделайте комнату изолированной

Главным минусом исходной планировки является проходная комната, но ее можно превратить в изолированную: организовать новый проем в несущей стене, а старый заложить. Помните, что строительный регламент позволяет организовывать проемы в несущих нагрузку стенах, но организовывать проем можно только после утверждения проекта перепланировки, кроме того при организации проема необходимо произвести укрепление стены (сварить металлический каркас в проеме).

Юлия Голавская

Работы по перепланировке (утверждение и демонтаж фрагмента стены) займут немало времени, но оправдают все затраты быстро — две автономные комнаты гораздо удобнее при использовании.

Из недостатков планировки домов серии И-209А еще есть скромная степень инсоляции (проникновения солнечного света в помещения), которая вызвана наличием балконов — они затемняют жилую часть квартиры. В этой серии запрещенно добавлять балкон к жилой части квартиры. Поэтому любые варианты планировки предполагают, что «активные зоны» расположены ближе к окнам, а в дальней части комнат организованы места для хранения.

ЧИТАЙТЕ ПО ТЕМЕ…

Как сделать светлее квартиру с окнами на север

Ремонтный календарь на год: Как встретить 2017-й в новой квартире

Руслан Кирничанский

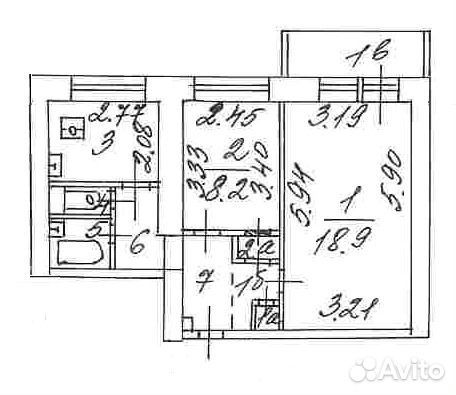

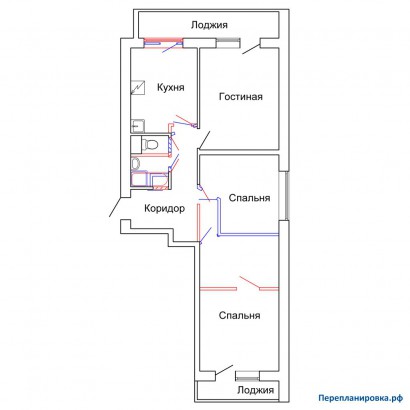

Планировка 2: Сдвиньте внутренние перегородки

В домах этой серии внутренние перегородки несут в буквальном смысле «декоративную» функцию: разграничивают пространство, но не дают тишины. Поэтому во втором варианте эти перегородки снесены и собраны в немного измененных границах из нового материала — пеноблоков.

Lavka-Design

Новые стены изменили свое расположение — увеличение площади кухни позволит организовать более просторную столовую зону.

На плане я указал диван, но он не должен быть раскладным. Поскольку квартира газифицирована, это запрещает организацию спального места в одном помещении с газовым оборудованием: считается, что если человек будет спать в кухне, то он может задохнуться при неисправном газовом оборудовании, поэтому СНиП требует, чтобы места для сна были отделены от кухни дверьми. Данный запрет мне лично кажется сомнительным, поскольку при неисправном газовом оборудовании пострадают не то, что соседние комнаты — и соседние квартиры. Но мы обязаны соблюдать Свод правил, поэтому во втором варианте не нужно устраить место для сна, а вот поставить на кухне диван и телевизор (организовать импровизированную мини-гостиную) совершенно не возбраняется.

Руслан Кирничанский

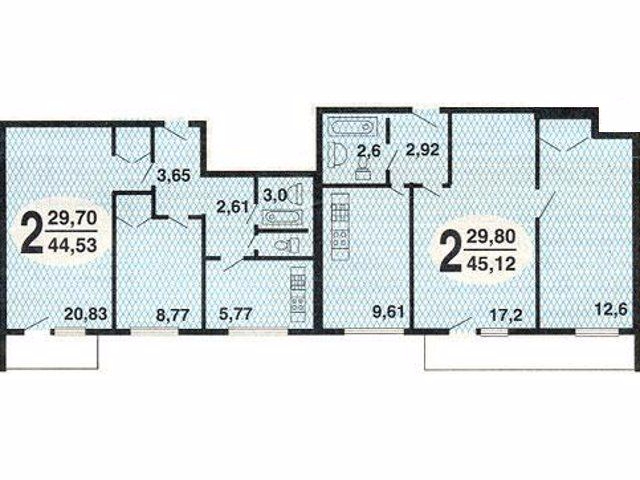

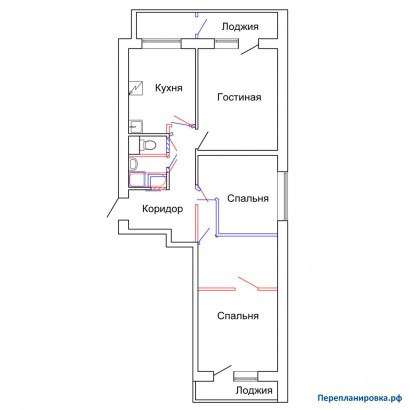

Перепланировка 3: Сломайте геометрию пространства

Интересна, прежде всего, расположением и конфигурацией перегородок, которые зонируют квартиру и организуют ниши, в которых распологается мебель. В третьем варианте в центре квартиры расположена детская комната, в которой нашлось место для организации рабочего пространства школьника, как и места для сна и хранения одежды.

В третьем варианте в центре квартиры расположена детская комната, в которой нашлось место для организации рабочего пространства школьника, как и места для сна и хранения одежды.

Новые границы стен позволили получить более просторную комнату, а свободные части использовать для игр. Вход в детскую организован таким образом, чтобы спящему там ребенку было психологически комфортно.

AVP ARCHITECT VIEW PRODUCTS BY IMASOTO

Отдельно хочу сказать про расположение рабочего стола. Обычно, если за спиной сидящего за столом человека находится дверь, то это психологически дискомфортно. Но я намеренно допустил эту ошибку планировки (ведь стол можно развернуть к другой стене). Мы работаем с комнатой в условиях недостаточной освещенности, и расположение стола у балконного окна объясняется необходимостью правильного естественного освещения рабочего места. На мой взгляд, сохранить зрение школьнику куда важнее, чем волноваться из-за расположения двери (это не влияет на здоровье).

ЧИТАЙТЕ ТАКЖЕ….

Перепланировка: Однокомнатная квартира в доме серии П-44Т

Перепланировка: Типовая квартира в доме серии 18-01/12

Перепланировка, которую вы не сможете согласовать в России

Патент США на блок ходового колеса Патент (Патент № 5943960 от 31 августа 1999 г.)

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область техники одна соединительная поверхность.

2. Обсуждение предшествующего уровня техники

Блок ходового колеса этого типа известен из немецкой ссылки DE 3134750 C2. Этот известный блок ходового колеса состоит из двух половин корпуса подшипника, сваренных между собой или иным образом соединенных друг с другом, и имеет запрессованные внутрь шарнирные опорные гнезда для подшипников, поддерживающих ступицу ходового колеса. К посадочным местам шарнирных подшипников прикреплены упоры для подшипников, которые обращены к ступице. Ступица ходового колеса проходит над подшипниками и упирается непосредственно над ними в корпус. Корпус на своих наружных кольцах с обеих сторон имеет кольцевые канавки под стопорные кольца, расположенные на торцах подшипников, а также имеет стопорное отверстие с внутренним зацеплением для наружного зацепления приводного вала. Эта конструкция успешно используется уже много лет. Тем не менее, потребность в минимизации затрат и улучшении функционирования все еще существует.

Корпус на своих наружных кольцах с обеих сторон имеет кольцевые канавки под стопорные кольца, расположенные на торцах подшипников, а также имеет стопорное отверстие с внутренним зацеплением для наружного зацепления приводного вала. Эта конструкция успешно используется уже много лет. Тем не менее, потребность в минимизации затрат и улучшении функционирования все еще существует.

Недостаток известного блока ходовых колес состоит в том, что для замены ходового колеса весь блок ходовых колес должен быть полностью удален с несущей рамы.

После замены ходового колеса весь блок ходового колеса снова прикрепляется к несущей раме точно так же, как при первоначальной сборке, с помощью винтов. Для этого положение блока ходового колеса относительно несущего каркаса с другими ходовыми колесами должно быть ориентировано так, чтобы ось вращения ходового колеса проходила под прямым углом к пути, по которому катится ходовое колесо. Из-за этой сложной процедуры ориентации сборка занимает много времени, а из-за длительного времени простоя требует больших затрат. Если процедура ориентации не выполняется, существует опасность того, что ходовые колеса изнашиваются в результате перекоса на их пути и, таким образом, изнашиваются быстрее. Кроме того, когда в приложении используется мостовой кран, существует опасность того, что работа чувствительного мостового крана будет нарушена из-за перекоса, перекоса или износа гребня колеса. Кроме того, по мере того, как угол перекоса увеличивается, возникают боковые силы, которые в дополнение к рабочему напряжению создают нагрузку на опорный каркас и т.п.

Если процедура ориентации не выполняется, существует опасность того, что ходовые колеса изнашиваются в результате перекоса на их пути и, таким образом, изнашиваются быстрее. Кроме того, когда в приложении используется мостовой кран, существует опасность того, что работа чувствительного мостового крана будет нарушена из-за перекоса, перекоса или износа гребня колеса. Кроме того, по мере того, как угол перекоса увеличивается, возникают боковые силы, которые в дополнение к рабочему напряжению создают нагрузку на опорный каркас и т.п.

Кроме того, во французском патенте FR A 2667543 описан блок ходового колеса с корпусом, который состоит из двух половин корпуса, которые совместно образуют соединительную поверхность на одной стороне одного корпуса. Для замены быстроизнашивающихся деталей этот блок ходовых колес также необходимо полностью снять с несущей рамы и разобрать. Таким образом, после повторного присоединения блока ходового колеса требуется новая процедура ориентации и регулировки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно, целью настоящего изобретения является создание блока ходового колеса, в котором можно заменять детали, подверженные износу, без снятия блока ходового колеса с опорной конструкции. Кроме того, затраты на изготовление и сборку должны быть сведены к минимуму за счет дополнительного варианта выполнения блока ходового колеса, и, таким образом, должны быть увеличены преимущества для потребителя.

В соответствии с этой и другими задачами, которые станут очевидными далее, один аспект настоящего изобретения заключается в том, что каждая из двух предусмотренных удерживающих ступиц расположена на одной из двух противоположных боковых стенок, которая является съемной в установленном состоянии и между которыми на боковых стенках имеется по меньшей мере один дистанционирующий держатель, который вместе с боковыми стенками образует корпус, на котором дистанционирующий держатель выполнен соединительной поверхностью. Съемная боковая стенка снабжена центрирующими средствами, которые при прикреплении боковой стенки к корпусу определяют положение удерживающей ступицы относительно оси ходового колеса. Кроме того, два отдельных дистанционирующих держателя расположены, если смотреть по направлению движения, перед и позади ходового колеса.

Съемная боковая стенка снабжена центрирующими средствами, которые при прикреплении боковой стенки к корпусу определяют положение удерживающей ступицы относительно оси ходового колеса. Кроме того, два отдельных дистанционирующих держателя расположены, если смотреть по направлению движения, перед и позади ходового колеса.

Таким образом, предлагается, чтобы блок ходового колеса имел корпус, по крайней мере, с одной соединительной поверхностью для соединения с опорной рамой, и чтобы этот корпус не нужно было полностью снимать для замены изнашиваемых частей, чтобы корпус оставался прикрепленным к опорный каркас существенно ориентированным образом. Для замены изнашиваемых деталей направляющие внутрь ступицы для подшипника качения ходового колеса расположены и выполнены таким образом, что изнашиваемые детали можно снять с открытой стороны корпуса, а затем снова установить без опоры блока ходового колеса. для корректировки в конце.

В этом решении съемные боковые стенки и распорный держатель или распорные держатели образуют корпус, благодаря чему достаточно массивный распорный держатель имеет необходимую соединительную поверхность. Каждая боковая стенка оснащена удерживающей втулкой. Таким образом, можно отсоединить часть корпуса, а именно, по крайней мере, одну боковую стенку, а затем удалить детали, подверженные износу. И наоборот, такие детали можно переустанавливать, сохраняя исходное установленное состояние блока ходового колеса, при этом средства центрирования при прикрепленной боковой стенке служат для определения положения удерживающей ступицы относительно оси ходового колеса. Кроме того, это решение имеет преимущество, заключающееся в том, что ширину корпуса можно просто изменять с помощью дистанционных держателей различной ширины, в частности, когда предусмотрены ходовые колеса различной ширины.

Каждая боковая стенка оснащена удерживающей втулкой. Таким образом, можно отсоединить часть корпуса, а именно, по крайней мере, одну боковую стенку, а затем удалить детали, подверженные износу. И наоборот, такие детали можно переустанавливать, сохраняя исходное установленное состояние блока ходового колеса, при этом средства центрирования при прикрепленной боковой стенке служат для определения положения удерживающей ступицы относительно оси ходового колеса. Кроме того, это решение имеет преимущество, заключающееся в том, что ширину корпуса можно просто изменять с помощью дистанционных держателей различной ширины, в частности, когда предусмотрены ходовые колеса различной ширины.

Далее предлагается, чтобы корпус состоял из расположенных с двух сторон боковых стенок и, по меньшей мере, из одного промежуточного держателя, который соединяет две боковые стенки с периферийным участком и имеет головную соединительную поверхность, которая поглощает несущую силу. На соединительной поверхности головки, которая простирается до ширины корпуса или ширины ходового колеса, имеются соединительные средства для опорной рамы, держателя, подвижной рамы и т. п. Кроме того, боковые стенки с обеих сторон несут на ступицах боковых стенок или в них подшипники вращения, которые заканчиваются приблизительно на ширине ходового колеса или ступицы ходового колеса. Настоящее изобретение позволяет заменять ходовое колесо и/или подшипник без необходимости отсоединения корпуса от несущего каркаса. В результате отпадает необходимость в трудоемкой и дорогостоящей процедуре ориентации после замены изнашиваемых деталей. Корпус может продолжать использоваться и оставаться ориентированным на опорную раму или тому подобное сколь угодно долго. Кроме того, имеется преимущество, заключающееся в том, что в дополнение к съемным соединительным средствам также можно использовать несъемные соединительные средства, поскольку корпус блочного типа больше не нужно снимать с несущей или подвижной рамы. Дополнительные преимущества вытекают из того, что боковые стенки, а также дистанционные держатели могут изготавливаться как экономичные массовые изделия, так что при соответствующем большом количестве штук стоимость отдельных штук может быть значительно снижена.

п. Кроме того, боковые стенки с обеих сторон несут на ступицах боковых стенок или в них подшипники вращения, которые заканчиваются приблизительно на ширине ходового колеса или ступицы ходового колеса. Настоящее изобретение позволяет заменять ходовое колесо и/или подшипник без необходимости отсоединения корпуса от несущего каркаса. В результате отпадает необходимость в трудоемкой и дорогостоящей процедуре ориентации после замены изнашиваемых деталей. Корпус может продолжать использоваться и оставаться ориентированным на опорную раму или тому подобное сколь угодно долго. Кроме того, имеется преимущество, заключающееся в том, что в дополнение к съемным соединительным средствам также можно использовать несъемные соединительные средства, поскольку корпус блочного типа больше не нужно снимать с несущей или подвижной рамы. Дополнительные преимущества вытекают из того, что боковые стенки, а также дистанционные держатели могут изготавливаться как экономичные массовые изделия, так что при соответствующем большом количестве штук стоимость отдельных штук может быть значительно снижена. Преимущество также в том, что недавно разработанный блок ходового колеса можно полностью разобрать на части и переработать. Это особенно выгодно ввиду возрастающих затрат на утилизацию отходов и утилизацию в зависимости от материала.

Преимущество также в том, что недавно разработанный блок ходового колеса можно полностью разобрать на части и переработать. Это особенно выгодно ввиду возрастающих затрат на утилизацию отходов и утилизацию в зависимости от материала.

В другом варианте осуществления изобретения два отдельных дистанционирующих держателя расположены, если смотреть в направлении движения, перед ходовым колесом и позади него. Рассматриваемые детали представляют собой относительно легкие детали с плоскопараллельными боковыми поверхностями и могут быть соответствующим образом изготовлены.

Согласно еще одному варианту осуществления отверстие, возникающее при использовании дистанционных держателей, может быть закрыто с помощью заглушки. В результате могут быть созданы держатели с еще меньшими расстояниями, которые потребляют меньше материала. Кроме того, нет необходимости изготавливать закрывающие детали из того же материала, что и корпус, поскольку они не поглощают несущей силы и не должны иметь такую же способность к нагрузкам. Замыкающие детали препятствуют проникновению грязи или других загрязнений даже в том случае, если открытая сторона корпуса, из которой выступает рабочее колесо, направлена в направлении силы тяжести (т.е. направлена вниз).

Замыкающие детали препятствуют проникновению грязи или других загрязнений даже в том случае, если открытая сторона корпуса, из которой выступает рабочее колесо, направлена в направлении силы тяжести (т.е. направлена вниз).

В другом варианте осуществления изобретения дистанционный держатель изготавливается из экструдированного профиля. В большинстве случаев последующая обработка дистанционных держателей может быть исключена, так что требуется только один рабочий шаг для определения толщины дистанционирующего держателя на расширенном экструдированном профиле.

Выбор держателя распорки, изготовленного из экструдированного профиля, дает дополнительные преимущества, заключающиеся в том, что держатель распорки выполнен для разной ширины ходового колеса с соответствующей шириной. Здесь также требуется только одна настройка толщины при резке держателя.

Кроме того, можно выполнить адаптацию к разным диаметрам ходового колеса и несущей силе, при этом при узком варианте ходового колеса две ступицы боковых стенок проходят навстречу друг другу до дистанцирующего зазора.

Поскольку боковая стенка может быть изготовлена литьем, экструзией и аналогичными процессами горячей или холодной деформации, поперечное сечение боковой стенки все еще возможно сделать более толстым, чем диаметр рабочего колеса. Соответственно, можно размещать компоненты в более толстых областях. Таким образом, предпочтительно, чтобы углубления для головок винтов и гаек располагались в более толстом поперечном сечении боковой стенки. Раковины могут иметь шестиугольную форму и попеременно могут удерживать либо внутреннюю шестигранную головку, либо шестигранную гайку.

С точки зрения технологии изготовления преимущество заключается также в том, что обе боковые стенки выполнены одинаково. В результате достигается также снижение затрат за счет количества изготавливаемых боковых стенок.

Выступание ходового колеса вверх или вниз возможно благодаря тому, что предусмотрены промежуточные элементы, служащие в качестве держателей распорки, причем эти промежуточные элементы с боков заполняют пространство между двумя боковыми стенками на периферийном участке ходового колеса.

Монтаж блока ходового колеса в сочетании с регулировкой отдельных частей имеет преимущество, поскольку промежуточные детали имеют отверстия или ступицы, которые, соответственно, входят в ступицы или отверстия в боковых стенках с фиксацией.

В соответствии с дополнительными особенностями для разъемного или неразъемного крепления блока ходового колеса соответствующие промежуточные детали снабжены по меньшей мере одной выемкой, проходящей параллельно оси ходового колеса. Это позволяет использовать готовые болты. Это, в свою очередь, позволяет сделать схему отверстий ответной части неточной, не приводя к недостаткам, поскольку болты могут двигаться в выемке и приспосабливаться к неточной схеме отверстий.

Вышеупомянутая выемка также может быть выполнена в виде направляющей канала, сквозного или резьбового отверстия. Подходящий тип сквозного отверстия может быть выбран в соответствии с точностью соединения. №

Дополнительные преимущества заключаются в том, что канавочные гайки для соединительных винтов могут ввинчиваться в направляющие канавок под прямым углом и с небольшим зазором. Таким образом, этот вариант осуществления облегчает соединение и ориентацию между опорной рамой, держателем, подвижной рамой и т.п. и корпусом блока ходового колеса во время первоначальной сборки.

Таким образом, этот вариант осуществления облегчает соединение и ориентацию между опорной рамой, держателем, подвижной рамой и т.п. и корпусом блока ходового колеса во время первоначальной сборки.

В соответствии с еще одним вариантом осуществления блочная форма блока ходового колеса является результатом того, что промежуточные элементы расположены по существу на передних сторонах корпуса, которые образованы вместе с передними сторонами боковых стенок.

Основание для крепления блока ходового колеса к несущей конструкции, водиле, подвижной раме и т.п. состоит из промежуточных элементов и соединительных средств. Предпочтительно они могут быть изготовлены таким образом, что промежуточные детали имеют направляющие каналов и отверстия, являющиеся частью экструдированного профиля.

Легкое отсоединение снимаемой боковой стенки с одной стороны обеспечивается тем, что хотя бы одна боковая стенка расположена ниже, по отношению к соединительной поверхности головки.

Такое же преимущество возникает, когда одна боковая стенка выполнена так, чтобы отстоять, по меньшей мере, от одной передней соединительной поверхности.

Преимущественная передача усилия обеспечивается тем, что по крайней мере одна боковая стенка снабжена центрирующими ступицами, входящими в соответствующие отверстия корпуса.

Кроме того, предлагается, чтобы ступицы боковых стенок имели внутренние отверстия для удерживания несущих болтов, которые проходят концентрично ступице боковой стенки. Это способствует хорошей передаче усилия с целью поддержания сил реакции в корпусе блока ходового колеса.

Сборка, разборка и регулировка также облегчаются тем, что удерживающая ступица для удержания внутреннего или наружного кольца вращающегося подшипника встроена в распорный держатель на стороне, противоположной боковой стенке.

Для альтернативных положений крепления блока ходового колеса дополнительно предлагается, чтобы по меньшей мере одна частичная соединительная поверхность была образована на внешней поверхности промежуточного держателя, при этом наружная поверхность расположена напротив соединительной поверхности головки. Таким образом, блок ходового колеса можно использовать также в положении наладки или наладки.

Таким образом, блок ходового колеса можно использовать также в положении наладки или наладки.

Преимущество также в том, что наружные передние соединительные поверхности распорного держателя или распорных держателей не разделены и каждая из них образует поверхность, поглощающую воспринимающие усилия.

Способ изготовления основных частей блока ходового колеса предусматривает выполнение боковых стенок из стального листа, при этом толщина листа загибается внутрь вокруг ходового колеса к центру блока ходового колеса.

Блок ходового колеса сконструирован таким образом, чтобы головки винтов, гайки и раковины для крепежных болтов располагались под опорными поверхностями и, таким образом, отступали за внешний контур блока ходового колеса.

Во избежание коррозии и для снижения веса предлагается дистанционную обойму и/или боковые стенки изготавливать из материала, обрабатываемого в расплавленном состоянии. В частности, можно использовать легкие металлические материалы и пластмассы.

Чтобы гарантировать, что данный компонент обладает желаемой устойчивостью к нагрузкам, предполагается, что материал будет состоять из легкого металлического сплава.

Также может быть выгодно, чтобы материал был из сплава железа, если требуется такая прочность.

Для экономичной переработки может быть выгодно, чтобы материал состоял из пластифицируемого пластика.

В связи с этим может быть желательным достижение достаточной прочности и малого веса компонентов. Для этой цели предлагается, чтобы материал был композиционным материалом или образовывал композиционный материал с другими материалами.

Различные признаки новизны, которые характеризуют изобретение, конкретно указаны в пунктах формулы изобретения, прилагаемых к раскрытию и являющихся его частью. Для лучшего понимания изобретения, его эксплуатационных преимуществ и конкретных целей, достигаемых при его использовании, следует обратиться к чертежам и описательным материалам, на которых проиллюстрированы и описаны предпочтительные варианты осуществления изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах показано:

РИС. 1В представляет собой вид сбоку блока ходового колеса в соответствии с настоящим изобретением;

РИС. 2В представляет собой вид сбоку, как и на фиг. 1б, частично в разрезе;

РИС. 3В представляет собой осевой вертикальный разрез варианта осуществления блока ходового колеса;

РИС. 4B представляет собой осевой вертикальный разрез блока ходового колеса в другом варианте осуществления;

РИС. 5В представляет собой то же поперечное сечение, что и на фиг. 3В и 4В еще одного варианта осуществления;

РИС. 6В — поперечное сечение блока ходового колеса в одной плоскости дистанционной обоймы;

РИС. 7В — поперечное сечение крепления блока ходового колеса к несущей раме с помощью несущих болтов;

РИС. 8B представляет собой вид сбоку, как и на фиг. 1В и 2В со смещенными соединительными средствами;

РИС. 9B представляет собой центральное поперечное сечение, как на фиг. 8Б; и

8Б; и

РИС. 10В представляет собой вариант крепления блока ходового колеса к опорной конструкции, держателю, подвижной раме и т.п.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Блок ходового колеса (фиг. 1В и 2В) имеет корпус 201, в котором имеются посадочные места 202 подшипника вращения (см. фиг. 3В) для подшипников скольжения и/или подшипников качения. 203, для размещения ходового колеса 204, часть рабочей поверхности которого выступает из корпуса 201 вниз, т.е. в одну сторону. Для снятия подшипников скольжения и/или роликовых подшипников 203 и/или ходового колеса 204, по меньшей мере, с одной стороны корпус 201 можно разобрать на составные части, а затем снова собрать. Несущая или подвижная рама 205 (см. фиг. 7B-10B), к которой прикреплен блок ходового колеса, определяет направление удаления.

Корпус 201 имеет блочную форму, то есть квадратную, прямоугольную или трапециевидную, если смотреть сбоку, сверху или снизу. Его основная форма может напоминать куб.

Его основная форма может напоминать куб.

Корпус 201 блочного типа имеет по меньшей мере одну соединительную поверхность 210, которая воспринимает несущую силу ходового колеса 204 и простирается примерно до ширины 201а корпуса или ширины 204а ходового колеса. Соединительные средства 211 расположены сбоку на соединительной поверхности 210 головки между корпусом 201 и опорной рамой, держателем, подвижной рамой 205 и т.п. для соединения с блоком ходового колеса.

В корпусе 201 расположены две направленные внутрь удерживающие ступицы 206e, 207e, т. е. ступицы 206a и 207a боковой стенки для подшипников 203 вращения. Одна ступица 206a или 207a боковой стенки расположена на боковой стенке 206 или 207, которая может отсоединяться в установленном состоянии, при этом две боковые стенки 206, 207 лежат параллельно друг другу. Между ними находится по меньшей мере один дистанционирующий держатель 209, который вместе с боковыми стенками 206, 207 образует корпус 201 и в верхней части которого выполнена головная соединительная поверхность 210. Съемная боковая стенка 206, 207 оснащена центрирующими средствами, такими как центрирующие ступицы 206с, 207е, которые, когда боковая стенка 206, 207 прикреплена к корпусу 201, определяют положение удерживающей ступицы 206а или 207а относительно ось ходового колеса.

Съемная боковая стенка 206, 207 оснащена центрирующими средствами, такими как центрирующие ступицы 206с, 207е, которые, когда боковая стенка 206, 207 прикреплена к корпусу 201, определяют положение удерживающей ступицы 206а или 207а относительно ось ходового колеса.

Корпус 201, таким образом, состоит из двухсторонних боковых стенок 206 и 207 и, по меньшей мере, одного промежуточного держателя 209, который соединяет две боковые стенки 206, 207 с периферийным участком 208 и имеет поверхность 210 для соединения с головкой. соединительная поверхность 210 поглощает несущую силу и простирается до ширины 201а корпуса или ширины 204а ходового колеса (фиг. 3В). На соединительной поверхности 210 головки предусмотрено средство 211 соединения с опорной рамой, держателем, подвижной рамой 205 и т.п. Боковые стенки 206, 207 несут с двух сторон, на ступицах 206а, 207а боковых стенок или в них, вращающиеся подшипники 203, которые заканчиваются примерно на ширине 204а ходового колеса 204 или ступицы 204b ходового колеса.

В проиллюстрированном варианте осуществления, если смотреть в направлении движения 212, два отдельных дистанционирующих держателя 209 расположены перед ходовым колесом 204 и позади него (фиг. 1В и 2В). Это относительно легкие детали с плоскопараллельными боковыми поверхностями, которые могут быть соответствующим образом изготовлены.

Когда между боковыми стенками 206 и 207 расположены два дистанционирующих держателя 209, образуется отверстие 213, которое можно закрыть с помощью заглушки 214. Закрывающая деталь 214 необязательно должна быть изготовлена из того же материала, что и боковая стены или распорные держатели, потому что он не поглощает несущие силы и не должен обладать соответствующей несущей способностью. Запорная деталь 214 предотвращает проникновение загрязнений или других загрязнений даже в том случае, если открытая сторона корпуса 201, из которой выступает рабочее колесо, направлена в направлении силы тяжести, т.е. вниз.

Дистанционный держатель 209 изготовлен из экструдированного профиля 209а. По большей части можно обойтись без дополнительной обработки дистанционных держателей, так что требуется только один рабочий шаг для определения толщины дистанционного держателя на удлиненном экструдированном профиле. Ширина распорного держателя 209 теперь соответствует расстоянию между опорными поверхностями двух боковых стенок 206 и 207. Распорный держатель 209 может быть выполнен для ходовых колес разной ширины 204а с соответствующей шириной 209.б, как показано на фиг. с 3В по 5В. Толщину прокладочного держателя необходимо установить только один раз в процессе резки. При узком варианте 215 ходового колеса 204 или промежуточного держателя 209 две ступицы 206а и 207а боковых стенок проходят навстречу друг другу до промежуточного зазора 216 (фиг. 4В), так что регулировки для различных диаметров ходовых колес и могут быть созданы несущие силы. Поперечное сечение 217 боковых стенок 206 и 207 выполнено более толстым за пределами диаметра 204с ходового колеса (фиг. 6В), так что дополнительные компоненты могут быть расположены в более толстых областях.

По большей части можно обойтись без дополнительной обработки дистанционных держателей, так что требуется только один рабочий шаг для определения толщины дистанционного держателя на удлиненном экструдированном профиле. Ширина распорного держателя 209 теперь соответствует расстоянию между опорными поверхностями двух боковых стенок 206 и 207. Распорный держатель 209 может быть выполнен для ходовых колес разной ширины 204а с соответствующей шириной 209.б, как показано на фиг. с 3В по 5В. Толщину прокладочного держателя необходимо установить только один раз в процессе резки. При узком варианте 215 ходового колеса 204 или промежуточного держателя 209 две ступицы 206а и 207а боковых стенок проходят навстречу друг другу до промежуточного зазора 216 (фиг. 4В), так что регулировки для различных диаметров ходовых колес и могут быть созданы несущие силы. Поперечное сечение 217 боковых стенок 206 и 207 выполнено более толстым за пределами диаметра 204с ходового колеса (фиг. 6В), так что дополнительные компоненты могут быть расположены в более толстых областях. В более толстом сечении 217а боковой стенки 206, 207 имеются углубления 218 для головок винтов 219.и гайки 220. Раковины 218 (фиг. 6В) имеют шестиугольную форму 221 и попеременно удерживают либо внутреннюю шестигранную головку 219а, либо шестигранную гайку 221а.

В более толстом сечении 217а боковой стенки 206, 207 имеются углубления 218 для головок винтов 219.и гайки 220. Раковины 218 (фиг. 6В) имеют шестиугольную форму 221 и попеременно удерживают либо внутреннюю шестигранную головку 219а, либо шестигранную гайку 221а.

Две боковые стенки 206 и 207 обычно выполнены одинаково. Для использования в качестве промежуточного держателя 209 предусмотрены промежуточные детали 209с, которые с боков заполняют пространство 222 между двумя боковыми стенками 206 и 207 на окружной части 204d ходового колеса 204. Это приводит к блочной форме ходового колеса. колесный блок и, таким образом, позволяет ходовому колесу выступать вверх или вниз. Промежуточные детали 209c имеют отверстия 223 или, вместо них, ступицы 224, в которые ступицы 225 или отверстия 226 входят в боковые стенки 206 или 207 с фиксацией, что позволяет установить блок ходового колеса в сочетании с регулировкой отдельных частей. Чтобы сделать возможным съемное или неразъемное крепление блока ходового колеса, каждая промежуточная деталь 209с снабжена по меньшей мере одним углублением 227, которое проходит параллельно оси 204е ходового колеса. В результате можно использовать предварительно изготовленные болты, что, в свою очередь, позволяет использовать неточную схему расположения отверстий ответной части без недостатков, поскольку болты могут перемещаться в выемке 227 и подстраиваться под неточную схему расположения отверстий. Углубления 227 могут быть выполнены в виде направляющих каналов 227а, проходных отверстий 227b или резьбовых отверстий 227с. Швеллерные гайки 228 для соединительных винтов 229(фиг. 10b) проходят в направляющих канала 227а с перекрестной регулировкой и с небольшим зазором. Таким образом, этот вариант осуществления облегчает соединение и ориентацию между опорной рамой, держателем, подвижной рамой и т.п. и корпусом блока ходового колеса во время первоначальной сборки.

В результате можно использовать предварительно изготовленные болты, что, в свою очередь, позволяет использовать неточную схему расположения отверстий ответной части без недостатков, поскольку болты могут перемещаться в выемке 227 и подстраиваться под неточную схему расположения отверстий. Углубления 227 могут быть выполнены в виде направляющих каналов 227а, проходных отверстий 227b или резьбовых отверстий 227с. Швеллерные гайки 228 для соединительных винтов 229(фиг. 10b) проходят в направляющих канала 227а с перекрестной регулировкой и с небольшим зазором. Таким образом, этот вариант осуществления облегчает соединение и ориентацию между опорной рамой, держателем, подвижной рамой и т.п. и корпусом блока ходового колеса во время первоначальной сборки.

Промежуточные детали 209с расположены по существу на передних сторонах 201b корпуса, которые образованы вместе с передними сторонами 206b или 207b боковых стенок. Промежуточные детали 209с имеют направляющие 227а и сквозные отверстия 227b или резьбовые отверстия 227с, которые являются частью экструдированного профиля 209. а. В зависимости от точности соединения можно выбрать соответствующий тип прохода. Для создания однозначных условий контакта блока ходового колеса с опорной рамой, водилой, подвижной рамой 205 и т.п., по крайней мере, одна боковая стенка 206 или 207 размещена ниже по отношению к соединительной поверхности 210 головки. Это также позволяет одна боковая стенка 206 или 207 может быть простым образом отделена от блока ходового колеса, не вызывая неправильной регулировки всего блока ходового колеса относительно опорной конструкции, держателя, подвижной рамы 205 и т.п. Другими словами, эта мера позволяет легко снять боковую стенку с одной стороны.

а. В зависимости от точности соединения можно выбрать соответствующий тип прохода. Для создания однозначных условий контакта блока ходового колеса с опорной рамой, водилой, подвижной рамой 205 и т.п., по крайней мере, одна боковая стенка 206 или 207 размещена ниже по отношению к соединительной поверхности 210 головки. Это также позволяет одна боковая стенка 206 или 207 может быть простым образом отделена от блока ходового колеса, не вызывая неправильной регулировки всего блока ходового колеса относительно опорной конструкции, держателя, подвижной рамы 205 и т.п. Другими словами, эта мера позволяет легко снять боковую стенку с одной стороны.

По крайней мере, одна боковая стенка 206 или 207 снабжена центрирующими средствами в виде центрирующих ступиц 206с или 207с, которые входят в соответствующие отверстия 230 распорных держателей 209 или промежуточной детали 209с, так что предпочтительная передача имеет место сила.

Ступицы 225 боковой стенки также могут быть снабжены внутренними отверстиями 231 для удерживания несущих болтов 232, которые проходят концентрично ступице 225 боковой стенки. Такая конструкция способствует хорошей передаче усилия для поддержки сил реакции в корпус блока ходовых колес.

Такая конструкция способствует хорошей передаче усилия для поддержки сил реакции в корпус блока ходовых колес.

Центрирующие ступицы 206с или 207с, соответствующие отверстия 230 в держателе 209 или промежуточной детали 209с, а также внутренние отверстия 231 проходят своей общей осью 233 за пределами окружной части 204d ходового колеса 204 параллельно ось 204е ходового колеса. Это облегчает сборку, разборку и регулировку.

В прокладочном держателе 209 на стороне 209e, противоположной одной боковой стенке 206 или 207, имеется удерживающая втулка для вращающегося подшипника 203, удерживающая внутреннее кольцо 235 или наружное кольцо 236, в частности, на прокладочном держателе 209(не показаны).

На внешней поверхности 209f, противоположной соединительной поверхности 210 головки промежуточного держателя 209 или промежуточной детали 209c, образована по меньшей мере одна частичная соединительная поверхность 237 (направленная вниз) (фиг. 10b). Таким образом, блок ходового колеса можно использовать даже в положении установки или установки. Внешние передние соединительные поверхности 209d распорного держателя или распорных держателей 209 не разделены и образуют соответствующие поверхности, поглощающие воспринимающие усилия.

Внешние передние соединительные поверхности 209d распорного держателя или распорных держателей 209 не разделены и образуют соответствующие поверхности, поглощающие воспринимающие усилия.

Боковые стенки 206 и 207 изготовлены из стального листа, при этом листы толщиной 206d или 207d изогнуты внутрь вокруг ходового колеса 204 к центру 238 блока колес (фиг. 5В и 6В). Это метод производства основных частей блока ходового колеса.

Головки винтов 219, гайки 220 и углубления 218 для крепежных болтов 239 лежат ниже опорных поверхностей 240 и, таким образом, отступают за внешний контур блока ходового колеса. Блок ходового колеса скрепляется таким образом. Во избежание коррозии и для снижения веса дистанционирующие держатели 209 или промежуточные детали 209с и/или боковые стенки 206 или 207 изготовлены из материала, обработанного в расплавленном состоянии. Материалом может быть, например, сплав легких металлов. В качестве альтернативы, однако, материал может представлять собой сплав железа. Кроме того, материал может представлять собой пластифицируемый пластик. Наконец, материал может состоять из композиционного материала или образовывать композиционный материал с другими материалами.

Кроме того, материал может представлять собой пластифицируемый пластик. Наконец, материал может состоять из композиционного материала или образовывать композиционный материал с другими материалами.

Изобретение не ограничивается описанными выше вариантами осуществления, которые представлены только в качестве примеров, но может быть изменено различными способами в пределах объема охраны, определенного прилагаемой формулой изобретения.

Патент США на устройство, поддерживающее пресс-форму. Патент (Патент № 4,553,795, выдан 19 ноября 1985 г.) вспомогательное приспособление для использования при осуществлении способа.

Типичный тип пресса, как правило, включает в себя стационарную балку, установленную на станине машины, нижнюю металлическую форму или матрицу, поддерживаемую этой балкой, подвижный ползун пресса, который направляется для вертикального перемещения в станине машины, и верхнюю металлическую форму или пуансон, поддерживаемый пуансоном пресса, сконструирован таким образом, что заготовка, помещенная между верхней и нижней формами, подвергается механическому прессованию для требуемой обработки, поскольку плунжер пресса приводится в действие с помощью соответствующего силового привода, такого как привод с гидравлическим или электрическим управлением .

Как известно, верхняя и нижняя формы должны заменяться в соответствии с изменением конфигурации и/или размеров заготовки, и такая замена форм требует времени и труда, так как формы должны располагаться на надрессорной балке и поршень, с очень строгой точностью, чтобы получить продукты высокой точности.

Однако до настоящего времени не было предложено эффективного способа очень точной установки форм с меньшими затратами времени и труда. Поэтому обычно небольшая позиционная регулировка в настройках пресс-формы проводилась путем повторения пробных прессовок вручную. В частности, в случае, когда формы очень тяжелые по весу, позиционная регулировка форм требует больших затрат времени и труда.

Таким образом, целью изобретения является создание нового способа установки металлических форм на пресс, который устраняет рассмотренные выше недостатки традиционных способов.

Еще одной целью изобретения является создание эффективного способа установки металлических форм на пресс, который позволяет легко и быстро регулировать положение форм на валике.

Еще одна цель изобретения состоит в том, чтобы предложить новое поддерживающее устройство формы для использования при выполнении описанного выше способа

Еще одна цель изобретения состоит в том, чтобы создать эффективную опорную конструкцию для форм, которая позволяет свободно скользить металлическим формам по валику.

Другие цели, особенности и преимущества изобретения станут более очевидными из подробного описания, данного ниже вместе с прилагаемыми чертежами. Однако следует понимать, что подробное описание и конкретные примеры, указывающие на предпочтительные варианты осуществления изобретения, даны только в качестве иллюстрации, поскольку специалистам в данной области техники будут очевидны различные изменения и модификации в пределах сущности и объема изобретения. искусство из этого подробного описания.

Способ согласно настоящему изобретению включает размещение множества подшипниковых узлов в нажимном валике таким образом, чтобы свободно вращающиеся его основные большие шарики могли немного выступать над уровнем верхней поверхности валика; размещение комбинированного набора верхней и нижней металлических форм на слегка выступающих верхних частях основных шаров для свободного скользящего движения по надрессорной балке; регулировку комбинированного набора форм в требуемом точном положении на валике путем осторожного скольжения по выступающим верхним частям основных шариков; прикрепление верхней формы к пресс-штоку в точно отрегулированном положении; и прижимание нижней формы к валику в том же точно отрегулированном положении.

В соответствии с настоящим изобретением верхняя и нижняя формы размещаются и позиционируются на валике в комбинированном состоянии, в результате чего больше не требуется регулировка относительных боковых положений между обеими формами. Поскольку комбинированный комплект из верхней и нижней форм может свободно скользить по вершинам основных шариков, встроенных в валик, в любом направлении с чрезвычайно малым сопротивлением трению, комбинированный комплект форм можно легко отрегулировать в желаемое положение под нагрузкой. пресс баран. После того, как верхняя форма будет прикреплена к пресс-штанги в точном положении, нижнюю форму можно зафиксировать на месте, заставив верхние части основных шариков принудительно втянуться под верхнюю поверхность балки так, чтобы нижняя поверхность нижней формы можно плотно прижать к верхней поверхности балки, а затем, зажав нижнюю форму в нужном положении с помощью подходящих зажимных устройств.

Кроме того, в соответствии с настоящим изобретением предложено опорное устройство для пресс-формы, которое включает в себя множество подшипниковых узлов, прямо или косвенно встроенных в прессовую балку, каждый из которых содержит слой небольших стальных шариков, расположенных в полусферическом вогнутом гнезде корпус сиденья, основной большой шар, свободно поддерживаемый с возможностью вращения на слое малых шариков, и механическое или гидравлическое средство для подталкивания основных шариков вверх, так что их верхние части могут немного выступать над уровнем верхней поверхности валика . Подшипниковые узлы могут быть заделаны непосредственно в валик или иным образом могут быть заделаны в удлиненный блок, который может быть съемно установлен в монтажный паз, образованный в валике.

Подшипниковые узлы могут быть заделаны непосредственно в валик или иным образом могут быть заделаны в удлиненный блок, который может быть съемно установлен в монтажный паз, образованный в валике.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой схематический вид в перспективе, показывающий пресс с опорой для пресс-формы в качестве первого варианта осуществления изобретения;

РИС. 2 — увеличенный разрез подшипникового узла, используемого в первом варианте осуществления;

РИС. 3 — поперечное сечение по линии 3-3 на фиг. 2, на котором множество пружин не показано;

РИС. 4 представляет собой вид сбоку, показывающий подшипниковый узел, заделанный в балку;

РИС. 5 — вид, аналогичный фиг. 1, но показывающий пресс с устройством для поддержки формы в качестве второго варианта осуществления;

РИС. 6 — увеличенный вид в перспективе с вырванной частью опорного блока с подшипниковыми узлами, используемого во втором варианте осуществления;

РИС. 7 представляет собой увеличенное поперечное сечение блока по фиг. 6 встроены в больстер;

7 представляет собой увеличенное поперечное сечение блока по фиг. 6 встроены в больстер;

РИС. 8 также представляет собой вид, аналогичный фиг. 1, но показывающий пресс с устройством для поддержки пресс-формы в качестве третьего варианта осуществления;

РИС. 9 — увеличенный вид в перспективе опорного блока с подшипниковыми узлами по третьему варианту;

РИС. 10 представляет собой увеличенное поперечное сечение блока по фиг. 9 встроены в больстер;

РИС. 11 представляет собой вид, аналогичный фиг. 10, но показывающий модификацию блока по фиг. 10;

РИС. 12 представляет собой увеличенный разрез по линии 12-12 на фиг. 9;

РИС. 13-16 представляют собой схематические иллюстрации, показывающие ряд процессов для осуществления способа установки формы по первому варианту осуществления;

РИС. 17-19 — виды, аналогичные фиг. 13-16, но показывающий способ установки формы по второму варианту осуществления, и

ФИГ. 20-22 представляют собой виды, аналогичные фиг. 17-19, но показывающий способ установки пресс-формы в качестве третьего варианта осуществления.

17-19, но показывающий способ установки пресс-формы в качестве третьего варианта осуществления.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Обратимся теперь к чертежам, сначала к ФИГ. 1-4, иллюстрирующий первый вариант конструкции опоры формы в соответствии с настоящим изобретением, пресс проиллюстрирован как имеющий раму 1 машины, ползун 2 пресса, обычно установленный на раме машины для движения вверх и вниз за счет энергии от подходящий силовой привод, такой как гидравлический цилиндр (не показан) или эксцентриковый кривошип (не показан) или аналогичный известный силовой привод, и стационарная балка 3, установленная на основании 1а рамы машины 1. Верхняя форма или пуансон (не показан) прикрепляется к ползунку 2 обычным способом, тогда как нижняя форма или штамп (не показан) прикрепляется к валику 3 способом, который будет описан ниже.

Больстер 3 имеет множество разнесенных цилиндрических посадочных отверстий 4, образованных в нем, каждое из которых имеет нижнюю стенку 4а и цилиндрическую внутреннюю стенку 4b, проходящую вертикально от нижней стенки 4а к верхней поверхности 3а бруса, как показано на фиг. 4. Несколько подшипниковых узлов S1 установлены во все или в выбранное число отверстий. 4. Количество подшипниковых узлов S1 должно быть определено в соответствии с весом нижней формы, которую они поддерживают.

4. Несколько подшипниковых узлов S1 установлены во все или в выбранное число отверстий. 4. Количество подшипниковых узлов S1 должно быть определено в соответствии с весом нижней формы, которую они поддерживают.

Каждый из подшипниковых узлов S1 показан на РИС. 2-4, как имеющий цилиндрический кожух 5, по размеру практически соответствующий отверстию 4. В кожухе 5 расположен корпус 6 седла, который может скользить вверх и вниз в пределах определенного ограниченного диапазона. Корпус 6 сиденья имеет полусферическое вогнутое сиденье 7, выполненное на его верхней стороне. На полусферической вогнутой поверхности стенки седла 7 расположен слой, состоящий из множества малых стальных шариков 8, а на слой 8 посажен большой основной шарик 9.для свободного вращения в любом направлении. При сборке после посадки большого шара 9 на слой малых шариков 8 в верхнюю стенку корпуса седла 6 ввинчивается кольцевая крышка 14, так что шарики 8 и 9 подвижно удерживаются на месте. Кольцевая крышка 14 предпочтительно может быть выполнена с парой разнесенных небольших отверстий 16, которые взаимодействуют с парой соответствующих разнесенных небольших выступов известного ручного инструмента (не показан) для завинчивания или отвинчивания крышки 14.

Корпус 5 закрыт с кольцевой накладкой 11, в центре которой выполнено открывающееся окно 10, так что верхняя часть основного шара 9может выступать через окна 10. Крышка 11 крепится к кожуху 5 путем вкручивания ее в отверстие в верхней части кожуха 5 с помощью резьбы 11а, как показано на фиг. 2. Накладка 11 приспособлена для использования в качестве упора для ограничения движения корпуса 6 сиденья вверх, как будет подробно описано ниже.

Корпус сиденья 6 имеет множество проходящих вертикально цилиндрических камер 13, образованных в его нижней стенке 6а. Все или выбранное количество камер 13 заполнены винтовыми пружинами 12 сжатия, каждая из которых расположена между нижней стенкой 5а (фиг. 2) корпуса 5 и внутренней стенкой 13а каждой камеры 13, так что седло Корпус 6 упруго поддерживается пружинами сжатия 12, так что он может перемещаться вверх и вниз в пределах ограниченного диапазона, определяемого расстоянием между нижней стенкой 6а корпуса 6 сиденья и нижней стенкой 5а корпуса 5.

Количество используемых винтовых пружин 12 может быть выбрано в соответствии с весом пары форм, которые должны быть размещены на валике 3. Другими словами, увеличивая или уменьшая количество пружин 12, поддерживающая сила воздействующий на верхнюю часть 9а (фиг. 4) основного шара 9, можно отрегулировать таким образом, чтобы надлежащим образом подтолкнуть нижнюю форму вверх против определенной заданной нагрузки. Предпочтительно в крышке 11 для той же цели, что и отверстия 16, может быть сформирована пара разнесенных отверстий 15, которые аналогичны паре отверстий 16, как описано выше.0005

Во время работы, когда основной шарик 9 вращается, малые шарики 8 подшипника также вращаются и катятся по поверхности седла 7, в результате чего основной шарик 9 практически не испытывает сопротивления трения во время вращения в любом направлении. Кроме того, основной шар 9 может выдерживать значительный вес, поскольку вся площадь поверхности нижней половины основного шара 9 опирается на несколько маленьких шариков 8 подшипника.

Все или выбранное количество посадочных отверстий 4 в балке 3 заполнены подшипниковыми узлами S1 таким образом, что верхняя часть 9a каждого основного шара 9 в ненагруженном состоянии подталкивается вверх под действием винтовых пружин 12 так, чтобы выступать над уровнем верхней поверхности валика 3 через открывающееся окно 10 на определенное заданное расстояние (D1 ), как показано на фиг. 4. Для этой цели можно произвести незначительную регулировку желаемого расстояния (D1) путем размещения распорной пластины 17 выбранной толщины между стенками 4а и 5а.

РИС. Фиг.5-7 иллюстрируют второй вариант осуществления поддерживающего форму устройства согласно настоящему изобретению, в котором предусмотрена балка 103, имеющая множество Т-образных пазов 18 для зацепления с известным зажимным устройством 38 (фиг. 19).) и множество монтажных пазов 118, которые имеют по существу квадратное поперечное сечение и проходят параллельно друг другу, а также множество удлиненных блоков 19, каждый из которых имеет такие размеры и конфигурацию, которые могут быть съемно установлены внутри любого из пазов. 118. Каждый из блоков 19 имеет множество ступенчатых цилиндрических камер или посадочных отверстий 20, выполненных в нем так, чтобы они служили цилиндрами. В каждом из отверстий или цилиндров 20 установлен подшипниковый узел S2, служащий поршнем, скользящим вверх и вниз в определенном ограниченном диапазоне с помощью известной рабочей жидкости под давлением.

118. Каждый из блоков 19 имеет множество ступенчатых цилиндрических камер или посадочных отверстий 20, выполненных в нем так, чтобы они служили цилиндрами. В каждом из отверстий или цилиндров 20 установлен подшипниковый узел S2, служащий поршнем, скользящим вверх и вниз в определенном ограниченном диапазоне с помощью известной рабочей жидкости под давлением.

Каждый из блоков 19 предпочтительно может состоять из двух частей, имеющих верхний элемент 19а, наложенный на нижний элемент 19b, для удобства изготовления и обслуживания. Цилиндрические отверстия 20 образованы в верхнем элементе 19а, предпочтительно выровнены в линию на расстоянии друг от друга, как показано на фиг. 6. Каждый из цилиндров 20 имеет кольцевой заплечик 24, образованный внутри него, и цилиндрическую часть 20а втулки, примыкающую к заплечику 24, которые взаимодействуют, образуя отверстие или камеру 20 в виде ступенчатой цилиндрической конфигурации. Нижний член 19b образован продольной канавкой 25, служащей каналом для загрузки и выпуска известной рабочей жидкости, а также камерой давления, которая будет оказывать давление на нижнюю стенку 106а корпуса 106 сиденья, который будет описан ниже.

Каждый из подшипниковых узлов S2 включает корпус седла 106, который имеет ступенчатую цилиндрическую форму, образованную кольцевым заплечиком 23, который взаимодействует с вышеупомянутым заплечиком 24 блока 19, чтобы ограничить движение блока 19 вверх.

Корпус сиденья 106 имеет полусферическое вогнутое седло 107, образованное на его верхней стороне, в котором расположен слой из множества малых стальных шариков 108, а на слой 108, в свою очередь, посажен большой основной стальной шарик 109 для свободного вращения в любом направлении. Чтобы удерживать малый и большой шары 108 и 109 на месте, кольцевая накладка 111 с открывающимся окном 110 ввинчивается в 111а в верхнюю часть корпуса 106 седла, так что часть 109а основного шара 109может выступать из окна 110 выше уровня верхней поверхности накладки.

Предпочтительно, одна или несколько кольцевых канавок 21 могут быть сформированы на периферии корпуса 106 седла, чтобы в них можно было установить одно или несколько известных уплотнительных колец 22, обычно для предотвращения нежелательной утечки рабочей жидкости. Кроме того, кольцевое масляное уплотнение 26 предпочтительно может быть расположено между верхним и нижним элементами 19а, 19b, а также между нижним элементом 19b и частью нижней стенки 106а корпуса 106 сиденья, чтобы обеспечить узкую камеру 25а давления. сообщается с каналом 25 для жидкости, в результате чего эффективная площадь поверхности нижней стенки 106а, к которой прикладывается давление жидкости, может быть преимущественно увеличена. Каналы 25 и 25а для жидкости соединены с внешним источником давления (не показан) через порт 27 и трубопровод 28, как обычно.

Кроме того, кольцевое масляное уплотнение 26 предпочтительно может быть расположено между верхним и нижним элементами 19а, 19b, а также между нижним элементом 19b и частью нижней стенки 106а корпуса 106 сиденья, чтобы обеспечить узкую камеру 25а давления. сообщается с каналом 25 для жидкости, в результате чего эффективная площадь поверхности нижней стенки 106а, к которой прикладывается давление жидкости, может быть преимущественно увеличена. Каналы 25 и 25а для жидкости соединены с внешним источником давления (не показан) через порт 27 и трубопровод 28, как обычно.

Каждый из подшипниковых узлов S2 должен быть расположен внутри блока 19 таким образом, чтобы верхняя часть 109а каждого основного шарика 109 могла выступать над уровнем верхней поверхности 103а валика 103 по существу таким же образом, как показано на ФИГ. 4, когда напорная жидкость, загруженная в камеры 25, 25а давления, заставляет каждый корпус 106 сиденья двигаться вверх на расстояние (D2), как показано на ФИГ. 7.

РИС. На фиг.8-12 показан третий вариант осуществления устройства для поддержки формы в соответствии с настоящим изобретением, в котором предусмотрена балка 203, имеющая множество образованных в ней Т-образных пазов 218, а также множество удлиненных блоков 219.. Прорези 218 и монтажные блоки 219 имеют по существу одинаковую конфигурацию в поперечном сечении, так что последние могут быть съемно установлены в первых.

Каждый из блоков 219 включает в себя неподвижный базовый элемент 30 и подвижный верхний элемент 31, в котором установлен ряд выровненных подшипниковых узлов S3. Подвижный верхний элемент 31 наложен на неподвижный базовый элемент 30, который может быть больше по ширине, чем верхний элемент 31, как лучше всего показано на фиг. 10 Однако в случае, когда прорези 218 имеют не Т-образную, а квадратную форму в поперечном сечении, как показано на ФИГ. 11, верхний элемент 31 и базовый элемент 30 должны быть одинаковой ширины, как ясно показано на ФИГ. 11.

Верхний элемент 31 предпочтительно может состоять из двух частей, имеющих удлиненный верхний элемент 31а крышки, наложенный на нижний элемент 31b для удобства изготовления и обслуживания.

Базовый элемент 30 имеет внутреннюю часть с множеством цилиндрических камер 220, каждая из которых взаимодействует с поршнем 29 для перемещения вверх и вниз верхнего элемента 31. Цилиндрические камеры 220 предпочтительно могут быть выровнены на одной линии и расположены на определенном расстоянии друг от друга. интервал. Каждая из камер 220 сообщается на своем дне с каналом 225 для жидкости под известным давлением, как показано на фиг. 12. Базовый элемент 30 также предпочтительно может состоять из двух частей, имеющих верхнее основание 30а, наложенное на нижнее основание 30b, для удобства изготовления и обслуживания. Верхнее основание 30а образовано камерами 220 цилиндра, тогда как нижнее основание 30b образовано продольной канавкой 225а, которая сообщается с каждой из полостей 220 цилиндра и служит частью канала 225 для жидкости. Известное уплотнение 226 предпочтительно может вставляться между верхним и нижним основаниями 30а, 30b.

Камеры 220 и поршни 29 могут иметь по существу овальную форму в поперечном сечении с целью увеличения эффективной площади поверхности, на которую наносится жидкость.

Каждая из камер 220 имеет в верхней части уменьшенное отверстие 32 (фиг. 12), внутри которого шток 33 поршня, выполненный за одно целое с поршнем 29, может скользить вверх и вниз. Каждый из поршней 29 имеет кольцевую канавку 29а, образованную на его периферии для размещения в нем известного уплотнительного кольца 35 для известной цели уплотнения.

Полная вертикальная длина поршня 29 и штока 33 предпочтительно может быть определена таким образом, чтобы верхняя поверхность штока 33 поршня находилась на одном уровне с нижней поверхностью верхнего элемента 31 или верхней поверхностью нижнего элемента 30, когда поршень 29 находится в крайнем нижнем положении хода, в то время как, с другой стороны, шток 33 поршня может выступать вверх через отверстие 32, чтобы принудительно толкать вверх верхний элемент 31, когда поршень 29 совершает ход вверх.

Для обеспечения плавного движения вверх-вниз верхнего элемента 31 предпочтительно может быть предусмотрено подходящее направляющее средство. Например, в верхнем элементе может быть образована по меньшей мере одна пара направляющих отверстий 37, а такое же количество поршней 29соответственно образованы направляющим стержнем 36, который проходит вертикально от вершины поршневого штока 33 к взаимодействующему направляющему отверстию 37.

Например, в верхнем элементе может быть образована по меньшей мере одна пара направляющих отверстий 37, а такое же количество поршней 29соответственно образованы направляющим стержнем 36, который проходит вертикально от вершины поршневого штока 33 к взаимодействующему направляющему отверстию 37.

Верхний элемент 31 имеет множество выровненных в продольном направлении отсеков 205, каждый из которых имеет отверстие 210 в своей верхней части. В каждом из отсеков 205 расположен подшипниковый узел S3, который включает в себя корпус сиденья 206, слой, состоящий из нескольких небольших стальных шариков 208, большого основного шарика 209 и множества цилиндрических пружин сжатия 212. Корпус сиденья 206 устроен так, чтобы его можно было слегка скользить вверх и вниз внутри отсека 205 в определенном ограниченном диапазоне, определяемом зазором между нижней стенкой корпуса сиденья 206 и нижней стенкой 205а отсека 205. Слой стальных шариков 208 расположен в полусферическом вогнутом гнезде 207, сформированном на верхней стороне корпуса 206 седла. Основной большой шар 209установлен на слое 208 с возможностью свободного вращения во всех направлениях. Винтовые пружины 212 расположены внутри множества цилиндрических камер 213, образованных в нижней стенке корпуса 206 сиденья, так что корпус 206 сиденья всегда подталкивается вверх, в результате чего основной шарик 209 выступает в своей верхней части 209а насквозь. отверстие 210, когда оно находится в ненагруженном состоянии. Суммарное усилие пружин 212 должно быть задано таким образом, чтобы верхняя часть 209а основного шарика 209 могла слегка перемещаться вниз по отношению к верхней поверхности элемента 31а крышки, когда он находится в нагруженном состоянии. В результате такой конструкции для безопасности приложенная нагрузка на основные шары составляет 209могут быть уравновешены, так что можно предотвратить нежелательную концентрацию напряжения только на одном или небольшом количестве основных шариков 209, что происходит, когда нижняя форма имеет, например, неровную поверхность дна.

Основной большой шар 209установлен на слое 208 с возможностью свободного вращения во всех направлениях. Винтовые пружины 212 расположены внутри множества цилиндрических камер 213, образованных в нижней стенке корпуса 206 сиденья, так что корпус 206 сиденья всегда подталкивается вверх, в результате чего основной шарик 209 выступает в своей верхней части 209а насквозь. отверстие 210, когда оно находится в ненагруженном состоянии. Суммарное усилие пружин 212 должно быть задано таким образом, чтобы верхняя часть 209а основного шарика 209 могла слегка перемещаться вниз по отношению к верхней поверхности элемента 31а крышки, когда он находится в нагруженном состоянии. В результате такой конструкции для безопасности приложенная нагрузка на основные шары составляет 209могут быть уравновешены, так что можно предотвратить нежелательную концентрацию напряжения только на одном или небольшом количестве основных шариков 209, что происходит, когда нижняя форма имеет, например, неровную поверхность дна.

Канал 225 для жидкости, сформированный в элементе основания 30, соединен с известным внешним источником давления (не показан) через порт 27 и трубопровод 28, как показано на фиг. 9. Таким образом, когда канал 225 заполняется текучей средой под давлением, заставляющей поршень 29 двигаться вверх, верхний элемент 31 поднимается вверх до тех пор, пока его верхняя поверхность не окажется практически заподлицо с верхней поверхностью 203а валика 203, при этом разгруженная верхняя часть 209a каждого основного шара 209, выступающего над уровнем верхней поверхности 203, как показано пунктирными линиями на ФИГ. 10. Разумеется, когда поршень 29 находится в самом нижнем положении, верхняя часть 209а каждого основного шарика 209 находится ниже уровня верхней поверхности 203а валика.

РИС. 13-19 иллюстрируют, как осуществляется способ установки пресс-формы согласно настоящему изобретению.

Обращаясь теперь к ФИГ. 13-16, которые иллюстрируют, как осуществить способ с использованием устройства для поддержки формы в качестве первого варианта осуществления, комбинированный набор из верхней металлической формы UM и нижней металлической формы LM помещается на валик 3, при этом верхняя часть 9а каждого из основных шаров 9 выступают над уровнем верхней поверхности 3а валика 3, как показано на фиг. 13. Затем форму UM и LM регулируют по положению, перемещая их по балке 3 так, чтобы верхняя форма UM располагалась чуть ниже ползуна 2, как показано на фиг. 14 и 15. Как легко понять из вышеприведенного описания, это может быть выполнено довольно легко. После опускания ползуна 2 на верхнюю форму UM и точного прикрепления ее к ползунку 2 нижнюю форму LM фиксируют на месте, зажимая ее с помощью известных зажимов 38, так что верхняя часть 9a каждого основного шара 9 принудительно втягивается под верхнюю поверхность 3a валика 3, в результате чего нижняя поверхность нижней формы LM контактирует с поверхностью 3a валика 3, как показано на фиг. 16. При установке форм UM и LM таким образом относительное положение между формами остается очень точным.

13. Затем форму UM и LM регулируют по положению, перемещая их по балке 3 так, чтобы верхняя форма UM располагалась чуть ниже ползуна 2, как показано на фиг. 14 и 15. Как легко понять из вышеприведенного описания, это может быть выполнено довольно легко. После опускания ползуна 2 на верхнюю форму UM и точного прикрепления ее к ползунку 2 нижнюю форму LM фиксируют на месте, зажимая ее с помощью известных зажимов 38, так что верхняя часть 9a каждого основного шара 9 принудительно втягивается под верхнюю поверхность 3a валика 3, в результате чего нижняя поверхность нижней формы LM контактирует с поверхностью 3a валика 3, как показано на фиг. 16. При установке форм UM и LM таким образом относительное положение между формами остается очень точным.

РИС. 17-19 и фиг. 20-22, соответственно, иллюстрируют, как осуществлять способы согласно изобретению с использованием опорных устройств формы в качестве второго и третьего вариантов осуществления, в которых комбинированный набор верхней формы UM и нижней формы LM размещается на поверхности 103а валика. (203а), как показано на ФИГ. 17 (фиг. 20). Затем жидкость под давлением подается в каждый блок 19.(219) по каналам 28 до тех пор, пока верхняя часть 109а (209а) каждого основного шара 109 (209) не будет немного выступать над уровнем верхней поверхности 103а (203а) надрессорной балки, в результате чего формы UM и LM свободно может скользить по основным шарикам 109 (209) для регулировки их желаемого положения, как показано на ФИГ. 18 (фиг. 21). Затем, после опускания ползуна пресса 2 на верхнюю форму UM и точного прикрепления его к ползунку 2, нижняя форма LM опускается на месте путем выпуска рабочей жидкости до тех пор, пока верхняя часть 109 не закроется.а (209а) каждого из основных шаров 109 (209) отведены ниже уровня поверхности 103а (203а) надрессорной балки. Наконец, нижнюю форму LM следует прикрепить на месте к валику, зажав ее с помощью известных зажимов 38. Таким образом, нижнюю форму LM можно установить на валике 103 достаточно точно в нужном положении.

(203а), как показано на ФИГ. 17 (фиг. 20). Затем жидкость под давлением подается в каждый блок 19.(219) по каналам 28 до тех пор, пока верхняя часть 109а (209а) каждого основного шара 109 (209) не будет немного выступать над уровнем верхней поверхности 103а (203а) надрессорной балки, в результате чего формы UM и LM свободно может скользить по основным шарикам 109 (209) для регулировки их желаемого положения, как показано на ФИГ. 18 (фиг. 21). Затем, после опускания ползуна пресса 2 на верхнюю форму UM и точного прикрепления его к ползунку 2, нижняя форма LM опускается на месте путем выпуска рабочей жидкости до тех пор, пока верхняя часть 109 не закроется.а (209а) каждого из основных шаров 109 (209) отведены ниже уровня поверхности 103а (203а) надрессорной балки. Наконец, нижнюю форму LM следует прикрепить на месте к валику, зажав ее с помощью известных зажимов 38. Таким образом, нижнюю форму LM можно установить на валике 103 достаточно точно в нужном положении.

Само собой разумеется, что можно разместить комбинированные формы UM и LM на надрессорной балке после того, как верхние части 109а (209а) основных шаров 109 (209) будут заранее выдвинуты.