из чего делают, состав, гост, характеристики, плотность, вес, отличие от бетона, сертификат соответствия, срок хранения, активность

Трудно представить себе область строительства, где не использовался бы цемент. Он необходим на всех этапах любого строительного процесса, начиная от обустройства фундамента и заканчивая внутренней отделкой помещений. До сих пор аналогов данного стройматериала еще не найдено, что свидетельствует об уникальных свойствах цемента.

Из чего делают цемент, описание

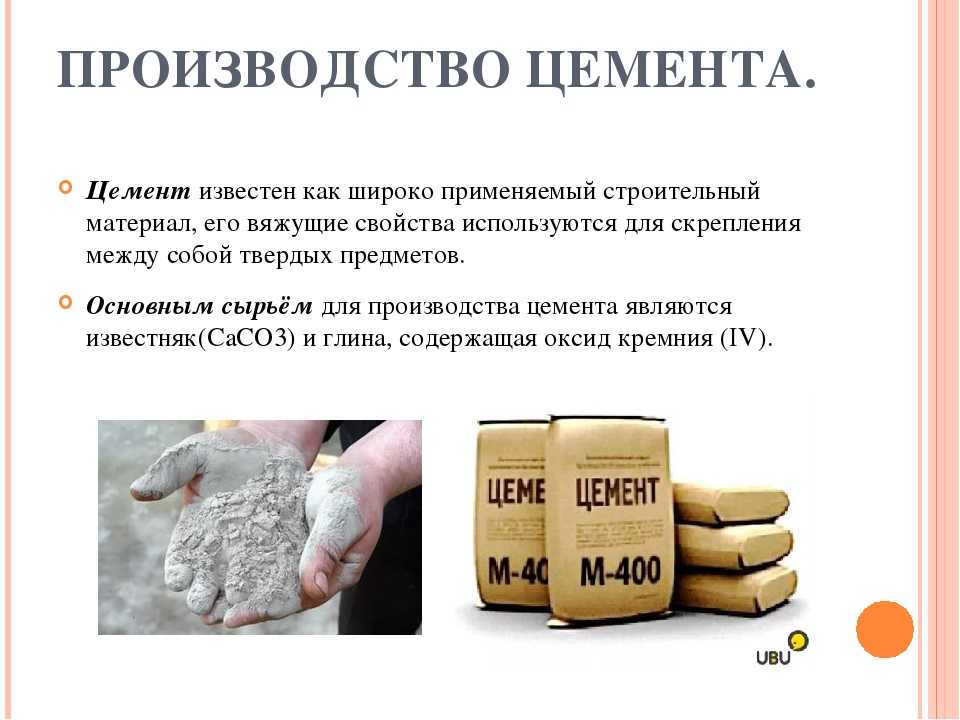

Цемент является измельченным порошком клинкера, в который введены модифицирующие добавки и наполнители. В сухом виде — это сыпучая однородная масса серого цвета. При разведении водой получается пастоподобный вяжущий состав, легко наносимый на любые шероховатые поверхности.

После застывания цемента образуется прочное соединение, не уступающее по своей плотности камню. Не зря искусственные камни производятся именно из цемента.

Химический состав и формула

При нагревании известняка и глины до температуры порядка 1450 градусов происходит изменение структуры данных материалов, в результате чего образуются гранулы клинкера. Эти гранулы смешивают с гипсом и перемалывают до состояния порошка. Химическая формула готового цемента выглядит следующим образом: 67 % оксида кальция (СаО), 22 % диоксида кремния (SiO2), 5 % окиси алюминия (Al2О3), 3 % оксида железа (Fe2O3) и 3 % прочих составляющих.

Эти гранулы смешивают с гипсом и перемалывают до состояния порошка. Химическая формула готового цемента выглядит следующим образом: 67 % оксида кальция (СаО), 22 % диоксида кремния (SiO2), 5 % окиси алюминия (Al2О3), 3 % оксида железа (Fe2O3) и 3 % прочих составляющих.

Процесс производства цемента достаточно сложен и трудоемок. Он требует наличия специального оборудования и соблюдения технологических норм и условий.

Технические характеристики

Основной технической характеристикой является марка цемента. Обозначается она буквой «М» и цифровым показателем. Цифры указывают на максимальный показатель нагрузки в килограммах на определенный объем застывшего цемента, т.е. его прочность на сжатие.

На практике это означает вес, который может выдержать цемент без разрушения. Например, если он выдерживает вес 200 кг, то цементу присваивается марка М200.

На упаковке, помимо марки, указывается также процентный состав добавок. Он обозначается буквой «Д» и показывает из чего состоит данный вид цемента. Например, символы «Д10» означают, что в сухую смесь введено 10 % добавок.

Он обозначается буквой «Д» и показывает из чего состоит данный вид цемента. Например, символы «Д10» означают, что в сухую смесь введено 10 % добавок.

Такие добавки вводятся для улучшения водонепроницаемости, устойчивости к коррозии, морозостойкости и других качеств цемента. Рассмотрим также другие характеристики цемента, на которые следует обращать внимание при производстве строительных работ.

М400. Его прочность составляет 400 кг/см2. Это самая популярная марка цемента, используемая повсеместно для любых видов строительных и отделочных работ. Это строительство зданий, монолитное строительство, изготовление бетонных плит, блоков, лестничных конструкций, фундаментов, колодезных железобетонных колец, тротуарной плитки и целого ряда других изделий.

М500. Прочность составляет 500 кг/см2. Данная марка цемента характеризуется быстрым застыванием и высокими показателями прочности. Цемент используется для монолитного строительства высотных конструкций, изготовления несущих элементов, плит перекрытий, сборных конструкций из железобетона, балок, а также в других случаях, требующих повышенной прочности и долговечности сооружений.

Помимо марок, классов, типов и степени помола, цементы принято различать на несколько основных видов, отличающихся между собой сочетанием отдельных компонентов и составом.

По ГОСТ. Производство общестроительных цементов должно быть основано на требованиях ГОСТ 31108-2003. Стандарт регулирует соотношение необходимых компонентов в составе сухой смеси и технологию изготовления цемента. Сюда не относятся составы специального назначения.

Активность. Это прочность отдельно взятого образца цементного раствора на сжатие. Полученные показатели активности специалисты сравнивают с нормативами и присваивают данному цементу соответствующую марку. Показатель активности зависит от нескольких факторов: активности клинкерных гранул, интенсивности помола, наличия добавок. Например, активные добавки существенно увеличат активность самого цемента.

Применение автоматического измерителя активности цемента ЦЕМЕНТ-ПРОГНОЗ:

youtube.com/embed/Df2NQMGR6Ko?rel=0″ frameborder=»0″ allowfullscreen=»»>

Плотность. Наименьшая плотность фиксируется у свежеприготовленного цемента. На отдельные его частички действуют электростатические силы, отталкивающие частички от своих собратьев. Затем, в процессе перевозки и хранения, смесь слеживается и уплотняется.

Плотность также зависит от степени измельчения клинкерных гранул. При производстве расчетов показатель средней плотности цемента берется равным 1300 кг на кубометр. Но на практике плотность зависит от условий хранения материала.

Удельный и объемный вес. Удельный вес цемента определяется по соотношению его веса к занимаемому им объему. Это понятие необходимо для правильного составления пропорций цементных растворов. Удельный вес цемента может значительно разниться в зависимости от состояния смеси. Так, свежий порошок может иметь удельный вес порядка 1000 кг/куб, а слежавшаяся смесь — 1500 кг/куб.

Объемный вес рассчитывается по среднему показателю плотности цемента. Средний показатель плотности равен примерно 1300 кг/куб. Следовательно, мешок весом 50 кг будет иметь около 0,04 кубометра. Объемный вес увеличивается при слеживании или транспортировке цемента.

Средний показатель плотности равен примерно 1300 кг/куб. Следовательно, мешок весом 50 кг будет иметь около 0,04 кубометра. Объемный вес увеличивается при слеживании или транспортировке цемента.

Срок годности. Цемент характеризуется ограниченными сроками годности. Производители гарантируют его сохранность при нормальных условиях в течение 2 месяцев. Если обеспечить герметичные условия хранения, то цемент может пролежать без проблем в течение года.

Следует учитывать, что чем выше марка хранимого цемента, тем быстрее он может потерять часть своих свойств. Так, цемент М500 после нахождения на складе с повышенной влажностью, уже через месяц будет соответствовать по качеству цементу М400, а через 2 месяца — М300.

Рекомендуется хранить мешки в дополнительной целлофановой упаковке на расстоянии более 0,3 м от пола. Срок хранения цемента в специальных мешках гораздо длительнее его хранения россыпью.

Насыпная плотность. Это соотношение массы рыхлого цемента к его объему. То есть, это практически то же самое, что и удельный вес, если брать рыхлую смесь. Определяется она опытным путем. Цемент засыпается в мерную емкость с определенной высоты. После наполнения емкости производится взвешивание. Зная вес пустой емкости, определяют значение насыпной плотности. У свежих смесей данный показатель составляет около 1200 кг/куб. У слежавшегося цемента насыпная плотность равна около 1500 кг/куб.

То есть, это практически то же самое, что и удельный вес, если брать рыхлую смесь. Определяется она опытным путем. Цемент засыпается в мерную емкость с определенной высоты. После наполнения емкости производится взвешивание. Зная вес пустой емкости, определяют значение насыпной плотности. У свежих смесей данный показатель составляет около 1200 кг/куб. У слежавшегося цемента насыпная плотность равна около 1500 кг/куб.

Время застывания. Приготовленный цементный раствор через несколько часов схватывается и застывает. Летом этот процесс может произойти за 2-3 часа. В холодное время процесс схватывания затягивается до 10 часов. Так, при температуре 0 градусов раствор сможет затвердеть только спустя 20 часов. Ускорить или замедлить процесс застывания способны вводимые в раствор добавки.

С помощью цемента обустраивают фундамент, штукатурят стены, делают стяжку пола. Каждая из этих операций требует приготовления различного цементного раствора, который в любом случае должен быть качественно приготовлен.

Тонкость помола. Чем меньше размер измельченных цементных частиц, тем быстрее раствор твердеет, и тем надежнее он будет в застывшем состоянии. Тонкость помола напрямую зависит от используемого для этого оборудования. Рекомендуемый размер частиц должен составлять от 40 до 80 мкм.

Сертификат соответствия

Сертификация цемента в России производится по ГОСТ 10178-85, 30515 97, но более часто по ГОСТ 31108-2003. Все крупные российские предприятия уже перешли на новый ГОСТ 31108-2003, который был принят в 2004 году. В нем прописаны более жесткие критерии качества цемента, а также его испытаний. Новые требования полностью соответствуют нормам европейского качества.

Чем отличается цемент от бетона

Цемент является сухой смесью, которая используется именно для приготовления бетонного раствора. Бетон — это застывший искусственный камень, состоящий из цемента, воды и наполнителей. В качестве наполнителей обычно используется гравий, песок, отсев, шлак, керамзит и другие материалы. До момента застывания бетон представляет собой подвижную бетонную смесь.

До момента застывания бетон представляет собой подвижную бетонную смесь.

Цемент применяется не только в строительных и ремонтных работах. Если требуется что-то сделать основательным и крепким, без цемента не обойтись.

Класс прочности цемента и методы испытания на прочность

Согласно ГОСТ 31108-2003 такой термин как «марка цемента» преобразован в термин «класс прочности». Поэтому цифровая маркировка цемента и означает его класс прочности.

Испытания цемента на прочность выполняются в заводских лабораторных условиях с использованием современного оборудования и прогрессивных методов анализа. При этом определяются тонкость помола, густота разведенного водой цементного теста, сроки схватывания цементного раствора. Также определяется предел прочности на сжатие или изгиб затвердевших образцов.

Определение нормальной густоты цементного теста в виртуальной лаборатории:

Из чего делают цемент, его виды и состав

Все о компонентах и способах производства цемента

Состав и характеристика компонентов

Разновидности вяжущего

Три способа изготовления

- Сухой

- Мокрый

- Комбинированный

Материал используется очень широко. Его применяют как самостоятельный продукт и вводят в растворы. Все это благодаря свойству сухой смеси — она может становиться пластичной при добавлении воды и через некоторое время отвердевать, превращаясь в подобие камня. Ее характеристики несколько варьируются в зависимости от состава, поэтому важно знать, из чего делают цемент.

Его применяют как самостоятельный продукт и вводят в растворы. Все это благодаря свойству сухой смеси — она может становиться пластичной при добавлении воды и через некоторое время отвердевать, превращаясь в подобие камня. Ее характеристики несколько варьируются в зависимости от состава, поэтому важно знать, из чего делают цемент.

В его составе всегда пять основных ингредиентов. Разберем их на примере портландцемента, одной из самых востребованных разновидностей:

- окись кальция — не меньше 61%;

- кремния диоксид — не менее 20%;

- глинозем около 4%;

- окись железа — не меньше 2%;

- окись магния — не менее 1 %.

Instagram zgbi_kamenskii

В смесь вводятся добавки, улучшающие определенные характеристики материала. В качестве сырья могут использоваться разные породы. Производство обычно размещают в непосредственной близости от месторождений.

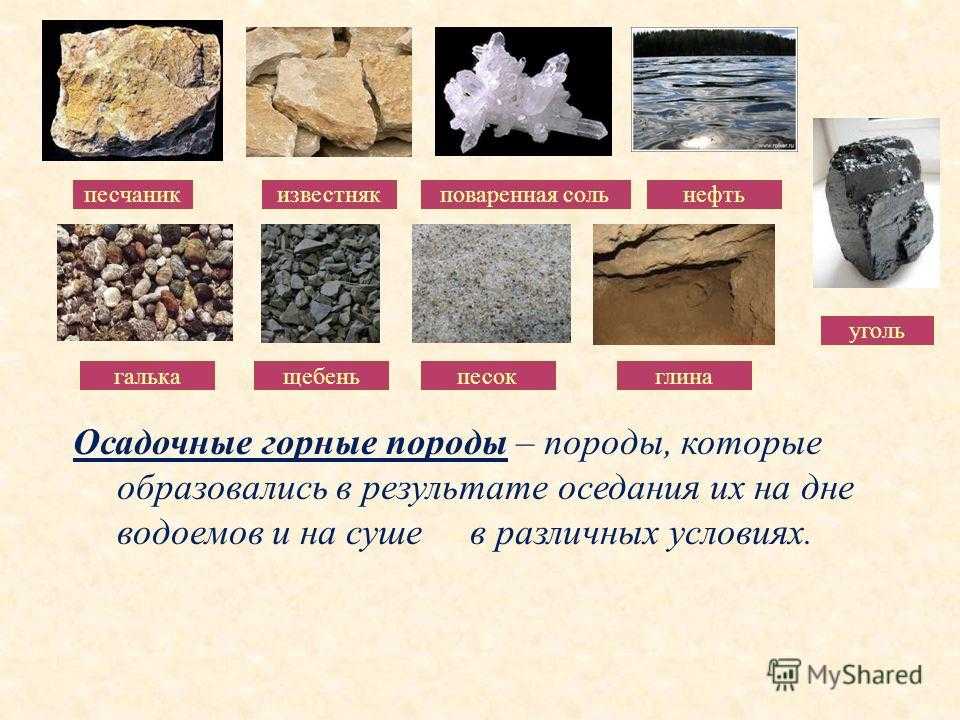

Необходимые минералы добывают открытым способом, это:

- Карбонатные породы: доломит, мергель, ракушечник, мел и другие известняки.

- Глинистые породы: лесс, суглинки, сланцы.

В качестве добавок используются апатиты, плавиковый шпат, кремнезем, глинозем и т.д.

В продажу поступает множество разновидностей цемента. Они отличаются друг от друга по целому ряду характеристик:

- Прочность. Важнейший показатель, который указывается на маркировке. Она выполняется в виде буквы М и цифры. Последняя и обозначает прочность. Ее определяют в результате проведения технических испытаний.

- Фракция. Определяется помолом смеси. Чем он тоньше, тем более качественной считается продукция. Идеальным считается состав из крупных и мелких частиц, поскольку только тонкий помол требует слишком большого количества воды при замесе.

- Скорость отвердевания. Варьируется путем введения в смесь гипса. В зависимости от назначения продукта может существенно различаться.

- Морозоустойчивость. Определяется реакцией на цикл замораживание и размораживание. Материал характеризуется количеством таких циклов, которые он выдерживает без изменения своих свойств.

Instagram metallgroupvitebsk

Потребность в воде при замесе раствора зависит от плотности материала, поэтому количество воды для замеса разных марок разнится. Избыток жидкости уменьшает прочность цемента.

В зависимости от области применения выделяется несколько типов цементных смесей.

Портландцемент

Отвердевает на воздухе и в воде. Минеральные добавки отсутствуют. Широко используется для возведения разноплановых монолитных конструкций.

Сульфатостойкий

Его особенность — повышенная устойчивость к химическим агрессивным средам. Характеризуется невысоким коэффициентом насыщения. Это позволяет применять сульфатостойкий цемент для строительства гидротехнических, подземных сооружений и т.п.

Пуццолановый

Может считаться разновидностью сульфатостойкого, но с добавлением активных минералов. Медленно отвердевает, имеет высокую водостойкость. Используется для гидротехнического строительства.

Глиноземистый

Повышено содержание окиси кальция и глинозема. Это позволяет смеси быстро отвердевать. Применяется для изготовления быстро твердеющих жаростойких и строительных растворов, которые находят применение при ремонтных работах, скоростном строительстве, зимнем бетонировании и т.д.

Кислотоупорный

В состав входит кварцевый песок и кремнефтористый натрий. Замешивается не водой, а жидким стеклом. Используется для получения кислотостойких покрытий. Не выдерживает постоянного воздействия воды.

Пластифицированный

Изготавливается со специальными добавками, придающими морозостойкость и повышенную подвижность приготовленным на этом цементе растворам. Они приобретают большую прочность, лучше сопротивляются коррозионным воздействиям и отличаются повышенной водонепроницаемостью.

Шлакоцемент

В его рецепт включается шлак, процент содержания которого может варьироваться от 20% до 80% от массы продукта. Это удешевляет материал, замедляет скорость его отвердевания и увеличивает жаростойкость. Применяется для возведения наземных, подводных и подземных объектов.

Применяется для возведения наземных, подводных и подземных объектов.

Instagram tsement_82

Как показывает практика, самым востребованным вариантом является портландцемент. Именно его имеют в виду, когда речь идет о цементе.

Технология изготовления заключается в получении и последующем измельчении клинкера. Так называются гранулы, которые являются промежуточным продуктом производства. Их состав всегда неизменен. Это известняк и глина, смешанные в пропорции 3:1. В природе существует минерал, полностью идентичный по составу клинкеру. Он называется мергель. Однако его запасы ограничены и не могут обеспечить потребность производства.

Поэтому на заводах используется искусственный аналог мергеля. Для его получения необходимые ингредиенты тщательно смешиваются в больших емкостях специальными барабанами. Подготовленная таким образом масса подается в печи, где обжигается около четырех часов. Температура процесса составляет порядка 1500оС. В таких условиях порошок начинает спекаться в небольшие гранулы. После остывания клинкерные зерна направляются на помол. Их измельчают в больших барабанах с шаровыми ситами грохотами. На этом этапе важно размолоть гранулы и получить порошкообразный продукт определенных размеров. Помол определяется размерами ячеек сита. Полученный порошок смешивается с необходимыми добавками, которые определяют марку и свойства продукта.

В таких условиях порошок начинает спекаться в небольшие гранулы. После остывания клинкерные зерна направляются на помол. Их измельчают в больших барабанах с шаровыми ситами грохотами. На этом этапе важно размолоть гранулы и получить порошкообразный продукт определенных размеров. Помол определяется размерами ячеек сита. Полученный порошок смешивается с необходимыми добавками, которые определяют марку и свойства продукта.

Instagram tsement_82

Готовые цементные материалы поступают на хранение или на участок расфасовки, где распределяются в тару различной вместимости либо загружаются в специальные автомобили-цементовозы.

Несмотря на общую технологию, для производства состава в зависимости от свойств сырья могут использоваться три способа.

Сухой способ

Этот метод позволяет значительно сократить время и затраты на изготовление цементной смеси. Он предполагает несколько этапов:

- Сырье дробится до получения зерен мелкой фракции.

- Подготовленные гранулы сушатся до достижения нужной влажности. Это делается, чтобы облегчить последующие операции.

- Ингредиенты смешивают в определенных пропорциях. После чего измельчают, получая муку.

- Порошок подается во вращающуюся печь, где обжигается, но не спекается в гранулы.

После остывания готовый продукт направляется на склад или на участок фасовки.

Сухой способ считается наименее энергозатратным, а потому очень выгоден для производителей. К сожалению, он применим не для всех категорий сырья.

Мокрый способ

В некоторых случаях необходимо увлажнение подготовленного к производству материала. В таких случаях используется мокрый способ. Для приготовления клинкера, который состоит из известняка и глины, замешивается смесь из основных компонентов с добавлением воды. В результате получается вязкая масса, которую называют шламом.

Ее закладывают в печь, где происходит обжиг. В этом процессе из шлама формируются гранулы, которые после остывания отправляются на измельчение.

Instagram tabys.cement

Полученный из клинкера порошок смешивается с размолотыми добавками. Только после этого продукт готов к расфасовке и складированию. Произведенный по такой технологии состав имеют самую высокую себестоимость.

Комбинированный способ

Применяется для снижения стоимости готовой продукции. Представляет собой своеобразный симбиоз сухой и мокрой технологии. Изначально замешивается шлам, который впоследствии обезвоживается. Таким образом делают клинкер. Он поступает в печь, работающую по «сухой» технологии. Далее при необходимости проводится смешивание с наполнителями, и продукт готов. Более подробно процесс показан на видео.

Качество цемента во многом зависит от сырья, из которого он произведен, и точности соблюдения всех технологических этапов. Учитывая, что характеристики изготовленных из него строительных материалов определяются качеством смеси, стоит обратить на нее самое пристальное внимание.

Материал подготовила

Инна Ясиновская

Вы добываете минералы для цемента или для бетона?

Многие люди используют слова «цемент» и «бетон» как синонимы. Однако на самом деле это две, несколько разные вещи. Цемент — это серый порошкообразный материал, который при смешивании с песком, камнем, гравием и водой образует бетон. Бетон является конечным продуктом, используемым в зданиях, дорогах, инфраструктуре и т. д. Вы можете думать о цементе как о «клее», который скрепляет песок, гравий и арматуру (арматурный стержень) для изготовления бетона.

Производители цемента добывают и перерабатывают сырье и подвергают его химической реакции для создания цемента. Им необходимо понимать химический состав сырья, чтобы реакция в их процессе происходила правильно, и они производили хороший, высококачественный цемент, который в конечном итоге будет использоваться для производства бетона подрядчиками и компаниями, производящими готовые смеси.

Предприятие по производству цемента можно рассматривать как продолжение добычи полезных ископаемых, поскольку цементные заводы обычно располагаются в центре производства полезных ископаемых, необходимых для производства цемента, что экономит транспортные расходы и снижает цену цемента.

Известняк — один из основных минералов, используемых в производстве цемента. Известняк представляет собой осадочную горную породу, состоящую в основном из карбоната кальция (CaCO 3 ) и, по данным Коалиции минерального образования, составляет около 15% осадочной коры Земли. Открытая разработка — это общий метод раскопок. Есть несколько подземных известняковых шахт, но большинство из них находятся на поверхности. Эти известняковые шахты находятся в местах, которые вы, возможно, и не думаете искать. Американский институт наук о Земле сообщает, что штат Айова, который обычно известен своей кукурузой, производит около 35 миллионов тонн сырья из карьеров и карьеров, где залежи гравия и известняковой породы находятся близко к поверхности земли.

Производители цемента зависят от этих и других шахт, которые добывают дополнительные полезные ископаемые. Согласно Mine-Engineer.com,

«Производство цемента, как и многие другие производственные процессы, начинается на шахте, где добывается сырье, такое как известняк, кремнезем, алюминаты, железосодержащие минералы и другие. Некоторыми типичными материалами, используемыми для карбоната кальция в производстве цемента, являются известняк, мел, мрамор, мергель и устричная раковина. Некоторыми типичными материалами, используемыми для производства глинозема в производстве цемента, являются сланцы, глина, шлаки, летучая зола, бокситы, отходы производства глинозема и гранит. Некоторыми типичными материалами, используемыми для кремнезема в производстве цемента, являются песок, глина, аргиллит, сланец, шлак и летучая зола. Некоторыми типичными материалами, используемыми для производства железа в производстве цемента, являются железные руды, пыль из доменных печей, колчеданный клинкер, прокатная окалина и летучая зола».

Некоторыми типичными материалами, используемыми для карбоната кальция в производстве цемента, являются известняк, мел, мрамор, мергель и устричная раковина. Некоторыми типичными материалами, используемыми для производства глинозема в производстве цемента, являются сланцы, глина, шлаки, летучая зола, бокситы, отходы производства глинозема и гранит. Некоторыми типичными материалами, используемыми для кремнезема в производстве цемента, являются песок, глина, аргиллит, сланец, шлак и летучая зола. Некоторыми типичными материалами, используемыми для производства железа в производстве цемента, являются железные руды, пыль из доменных печей, колчеданный клинкер, прокатная окалина и летучая зола».

Производители цемента должны перерабатывать отобранное и подготовленное минеральное сырье для производства синтетической минеральной смеси (клинкера), которую можно измельчить в порошок, имеющий специфический химический состав и физические свойства цемента.

Существуют различные типы цементов с различным составом в зависимости от области применения. Как мы отмечали в предыдущей статье «Процесс производства цемента», для обеспечения качества и правильного состава необходимо использовать несколько лабораторных и онлайн-систем, использующих сложные технологии.

Как мы отмечали в предыдущей статье «Процесс производства цемента», для обеспечения качества и правильного состава необходимо использовать несколько лабораторных и онлайн-систем, использующих сложные технологии.

Онлайн-анализаторы элементов обеспечивают высокочастотный онлайн-анализ элементов всего технологического потока сырья с использованием экспресс-анализа гамма-нейтронной активации (PGNAA) или импульсной активации быстрыми тепловыми нейтронами (PFTNA). Благодаря возможности использовать либо генератор нейтронов, либо радиоизотоп для возбуждения, система обеспечивает постоянный химический состав запаса и сырьевой смеси, повышая эффективность печи и сводя к минимуму производственные затраты.

Некоторые технологии позволяют добиться превосходного контроля процесса и экономии топлива на цементном заводе с помощью как химического, так и фазового анализа за одну простую операцию. Анализатор цемента может сочетать технологии рентгеновской флуоресценции (XRF) и рентгеновской дифракции (XRD) для получения более качественных и полных характеристик любого заданного кристаллического образца. Можно контролировать различные соединения, такие как кварц в сырьевой муке, горячая мука, свободная известь в клинкере, фазы клинкера, добавки в цемент, например содержание известняка, GBFS или пуццолана или даже клинкера в цементе. Фазовый анализ клинкера обеспечивает постоянное качество клинкера, что является ключом к получению высокопрочного бетона.

Можно контролировать различные соединения, такие как кварц в сырьевой муке, горячая мука, свободная известь в клинкере, фазы клинкера, добавки в цемент, например содержание известняка, GBFS или пуццолана или даже клинкера в цементе. Фазовый анализ клинкера обеспечивает постоянное качество клинкера, что является ключом к получению высокопрочного бетона.

Лаборатории контроля качества цемента сталкиваются со строгими требованиями к элементному анализу для определения основных и второстепенных оксидов в клинкере, цементе и сырье, таком как известняк, песок и бокситы. Некоторые анализаторы цемента в лаборатории используют технологию дисперсионного рентгеновского элементного анализа и могут быть предварительно настроены для специальных применений цемента, что может помочь обеспечить высокую точность, выдающуюся воспроизводимость и стабильность.

Подробнее об этих технологиях можно узнать в нашем Учебном центре по цементу, углю и минералам , а также в перечисленных ниже статьях.

Очевидно, что, поскольку цемент является одним из основных компонентов бетона, он жизненно необходим для строительных материалов. Бетон должен обладать высокой прочностью на сжатие, огнестойкостью, формуемостью, водонепроницаемостью и долговечностью, поэтому важно знать состав. На карту поставлены жизни. Если бетон для домов, больниц, школ, офисов, магазинов, дорог, мостов и плотин выйдет из строя, это может иметь катастрофические последствия. Безопасность начинается с качественного цемента, соответствующего спецификациям, потому что это клей, скрепляющий все вместе.

Посетите наш Учебный центр по цементу, углю и минералам для получения дополнительной информации об анализе цемента.

Дополнительное чтение:

- Читать Комбинированные приборы XRF/XRD могут обеспечить полный контроль качества клинкера и цемента , чтобы узнать больше о технологии, которая сочетает в себе преимущества XRF и XRD вместе.

- Прочитайте «Анализ клинкера и цемента с помощью последовательного спектрометра Thermo Scientific ARL OPTIM’X WDXRF», чтобы узнать, почему XRF является методом выбора для элементного анализа в цементной промышленности.

- Прочитайте PGNAA улучшает процесс и контроль качества в производстве цемента , чтобы узнать, что делает PGNAA особенно подходящим для анализа цемента.

Обновление: посетите Центр производства цемента на нашем веб-сайте, где вы найдете бесплатные ресурсы, которые помогут вам оптимизировать процесс производства цемента.

| ПОРТЛАНДЦЕМЕНТ Если в конструкции используется фирменный материал, то это бетон — знакомый камнеподобный материал. |

Цемент производится из гипса, сланца или глины и известняка. Термин

Цемент производится из гипса, сланца или глины и известняка. Термин Портландцемент должен

Портландцемент должен