Пуццолановый цемент, производство и применение пуццоланового цемента.

Пуццолановым цементом называется гидравлическое вяжущее вещество, твердеющее в воде и во влажных условиях, получаемое путем совместного помола цементного клинкера с активной минеральной добавкой или тщательным смешением в сухом виде тех же раздельно измельченных материалов.

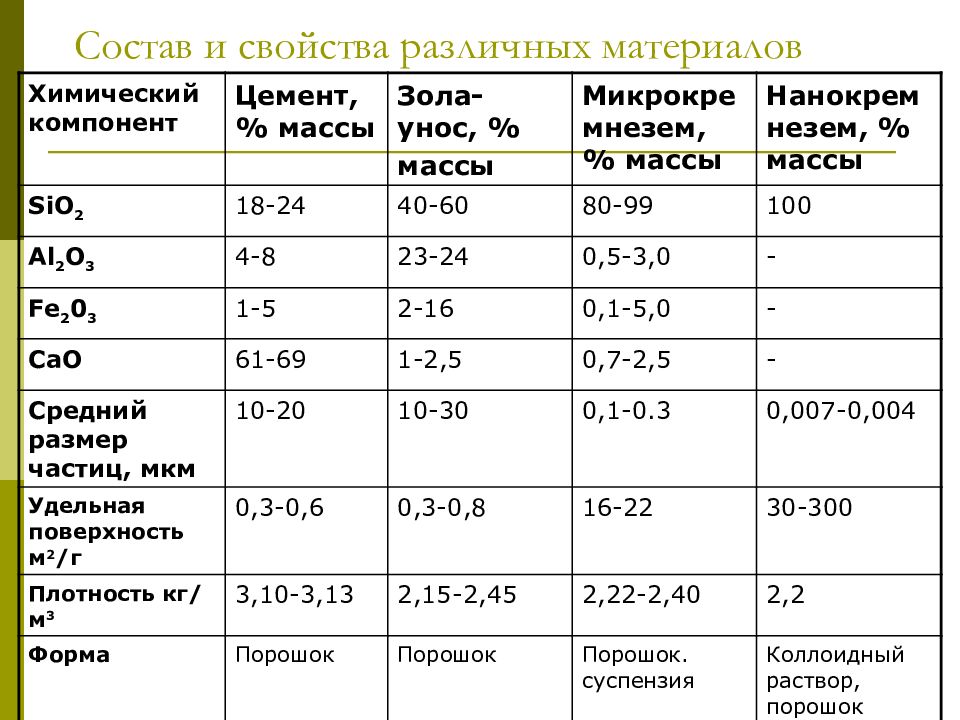

Весовое содержание добавок зависит от их состава и свойств. Содержание добавок осадочного происхождения составляет 20-35%, добавок вулканического происхождения обожженной глины, глиежа и топливной золы 25-40%. Устанавливая оптимальное соотношение между цементным клинкером и активной минеральной добавкой, приходится также учитывать и минералогический состав клинкера. При помоле пуццоланового цемента добавляют гипс в количестве, необходимом для регулирования сроков схватывания, с тем, однако, чтобы содержание SO3 в пуццолановом цементе не превышало 3,5%.

Производство пуццоланового цемента по наиболее распространенному способу — совместному помолу — отличается от производства цемента тем, что клинкер, выходящий из печи, размалывается в многокамерной мельнице вместе с активной минеральной добавкой и гипсом. До помола добавку дробят и сушат в сушильном барабане, гипс же только дробят. Поскольку расходы по получению клинкера выше, чем расходы по дроблению и сушке добавки, себестоимость пуццоланового цемента ниже себестоимости цемента. С увеличением количества вводимой добавки себестоимость уменьшается.

До помола добавку дробят и сушат в сушильном барабане, гипс же только дробят. Поскольку расходы по получению клинкера выше, чем расходы по дроблению и сушке добавки, себестоимость пуццоланового цемента ниже себестоимости цемента. С увеличением количества вводимой добавки себестоимость уменьшается.

Требуемое количество добавки зависит от активности: чем она выше, тем меньше ее вводится в пуццолановый цемент. Хотя мaлоактивныe дешевые добавки вводимые в большем количестве (чем активные), понижают стоимость цемента, все же нет оснований считать эти добавки более выгодными. Даже при оптимальных дозировках они дают пуццолановый цемент меньшей прочности, чем более активные добавки, так как содержат сравнительно больше инертных составляющих.

Пуццолановый цемент можно изготовлять не только на заводах, но и непосредственно на стройках, в специальных сушильно-помольных установках, где активная минеральная добавка высушивается, размалывается и смешивается с цементом или осуществляется совместный помол клинкера с предварительно высушенной добавкой. При этом транспортируется только клинкер, так как перевозить его удобнее, чем измолотый цемент; кроме того, уменьшается загрузка транспорта, так как добавка является местным материалом. Наряду с этим, на стройках получают свежеизготовленныЙ пуццолановый цемент, состав которого можно изменять, вводя в него наполнители. Однако строительство помольных установок может оказываться рентабельным только на очень крупных стройках.

При этом транспортируется только клинкер, так как перевозить его удобнее, чем измолотый цемент; кроме того, уменьшается загрузка транспорта, так как добавка является местным материалом. Наряду с этим, на стройках получают свежеизготовленныЙ пуццолановый цемент, состав которого можно изменять, вводя в него наполнители. Однако строительство помольных установок может оказываться рентабельным только на очень крупных стройках.

В других случаях можно применять предложенную С. В. Шестоперовым мокрую пуццоланизацию цемента, при которой активная минеральная добавка в смеси с водой вводится в виде водной суспензии в бетономешалку в процессе изготовления бетонной смеси. Это возможно лишь при легко распускающихся в воде добавках, какими являются многие виды трепелов и диатомитов. Мокрая присадка гидравлических добавок была впервые применена на строительстве канала имени Москвы. Наряду с мокрой возможна и сухая присадка в бетономешалку тонкоизмолотой добавки. Однако в этом случае она хуже смешивается с цементом.

Требования стандарта к тонкости помола такие же, что и для цемента, остаток на сите №008 не должен превышать 15%. Однако целесообразно размалывать пуццолановый цемент возможно более тонко, так как при этом увеличивается поверхность взаимодействия между реагирующими компонентами, что ведет к ускорению твердения. Весьма эффективен, особенно при использовании мягких добавок, двухступенчатый помол, при которого вначале измельчают цементный клинкер с гипсом до обычной или несколько меньшей удельной поверхности, а затем в мельницу подают активную минеральную добавку, и всю смесь измельчают до заданной тонкости помола. При совместном помоле, когда в мельницу одновременно загружают клинкер, добавку и гипс, добавка размалывается в первую очередь, и она оказывается измельченной более тонко, чем цементным клинкер, что понижает свойства пуццоланового цемента.

При твердении пуццоланового цемента вначале взаимодействуют с водой цементные частицы, образуя гидрат окиси кальция, двухкальциевый гидросиликат С2SН2 и высокоосновные гидроалюминаты и гидроферриты кальция. Наличие активной минеральной добавки ускоряет гидратацию и гидролиз цементной части пуццоланового цемента. Вслед за этим активная составляющая добавок вступает во взаимодействие с продуктами гидратации цемента, в первую очередь с гидратом окиси кальция. Это вызывает постепенное уменьшение концентрации извести в жидкой фазе твердеющей системы, в результате чего двухкальциевый гидросиликат переходит в однокальциевый — CSH (В), а высокоосновные гидроалюминаты — в менее основные. При взаимодействии гидроалюминатов и активного Si02 возможно образование сульфатостойких гидрогранатов типа 3СаО*Аl2О3* xSi02(6-2х) Н2О, которые значительно быстрее возникают при автоклавном твердении.

Наличие активной минеральной добавки ускоряет гидратацию и гидролиз цементной части пуццоланового цемента. Вслед за этим активная составляющая добавок вступает во взаимодействие с продуктами гидратации цемента, в первую очередь с гидратом окиси кальция. Это вызывает постепенное уменьшение концентрации извести в жидкой фазе твердеющей системы, в результате чего двухкальциевый гидросиликат переходит в однокальциевый — CSH (В), а высокоосновные гидроалюминаты — в менее основные. При взаимодействии гидроалюминатов и активного Si02 возможно образование сульфатостойких гидрогранатов типа 3СаО*Аl2О3* xSi02(6-2х) Н2О, которые значительно быстрее возникают при автоклавном твердении.

Пуццолановые цементы, при твердении которых связывается гидрат окиси кальция и образуются менее основные гидросиликаты и гидроалюминаты кальция, чем при твердении цемента, значительно более стойки по отношению к выщелачиванию пресной водой и к воздействию минерализованых вод.

Некоторые активные минеральные добавки, например обожженная глина, содержат довольно много активного глинозема, который при взаимодействии с гидратом окиси кальция образует в процессе твердения значительное количество гидроалюмината кальция, способствующего образованию дополнительного количества гидросульфоалюмината кальция при сульфатной коррозии. Поэтому пуццолановый цемент на основе обожженной глины в течение длительного времени рекомендовали лишь для сооружений, подверженных воздействию пресных вод.

Однако работы И. С. Канцепольского показали, что если каолинитовые и полиминеральные глины обжигать при температуре перехода аморфного глинозема в кристаллическое состояние (900-1000 °C), то при таком обжиге глинозем теряет свою химическую активность, а кремнезем в определенной степени сохраняет ее. Таким образом, обожженные глины повышают сульфатостойкость цемента. Сульфатостойкий цемент получается в этом случае при повышенных дозировках высокообожженных глин (30% и выше). На этой основе в Средней Азии выпускается глиеж-цемент, стойкий как в пресных, так и в минерализованных водах. Растворимого глинозема в глиеже должно быть не более 3%.

Растворимого глинозема в глиеже должно быть не более 3%.

При взаимодействии с водой и гидратом окиси кальция, образующегося при твердении цемента, отдельные зерна измельченной добавки увеличиваются в объеме (набухают). Это вызывает уплотнение раствора или бетона. Уплотнение увеличивает также водо- и солестойкость пуццоланового цемента, так как затрудняет проникновение агрессивных вод внутрь бетонного массива и препятствует разрушению бетона. Поэтому при определении активности минеральной добавки необходимо устанавливать степень ее набухания в известковой воде.

Объемный вес пуццоланового (трепельного) цемента в рыхлом состоянии 800-1000 кг/м3, а в уплотненном 1200-1600 кг/м3. Удельный вес его — 2,7-2,9. Следовательно, как объемный, так и удельный вес пуццоланового цемента ниже, чем у цемента. Поэтому выход теста из пуццоланового цемента больше, чем из цемента. При одном и том же весовом количестве вяжущего вещества из пуццоланового цемента получается более плотный и водонепроницаемый бетон, так как объем этого количества пуццоланового цемента больше объема цемента.

Пуццолановый цемент твердеет медленнее, чем цемент. При стандартных испытаниях в трамбованных образцах из раствора жесткой консистенции впервые сроки он обладает меньшей прочностью, чем цемент, из которого он изготовлен. Однако в дальнейшем пуццолановый цемент догоняет и даже перегоняет его порочности, причем чем активнее добавка, тем в более короткий срок это происходит.

Более высокая конечная прочность пуццоланового цемента объясняется тем, что общее количество гидросиликата кальция, образующегося в пуццолановом цементе, больше, чем в цементе. Медленное нарастание прочности пуццоланового цемента впервые сроки вызывается тем, что вводимая добавка как бы разбавляет цементный раствор, уменьшает количество чистого цемента. Однако, как только значительное количество активного кремнезема добавки вступит во взаимодействие с выделяющимся гидратом окиси кальция, твердение значительно ускоряется и прочность растворов из пуццоланового цемента становится такой же, как и у растворов из цемента. Поэтому растворы и бетоны на пуццолановом цементе должны находиться во влажной среде более продолжительное время, чем изделия из цемента.

Поэтому растворы и бетоны на пуццолановом цементе должны находиться во влажной среде более продолжительное время, чем изделия из цемента.

Замедление твердения вызывается также большей водопотребностью пуццолановых цементов, особенно изготовляемых на основе трепелов и диатомитов. Введение активных минеральных добавок увеличивает количество воды, необходимое для получения цементного теста нормальной густоты примерно с 25 до 30-40% и выше. Соответственно повышается и нормальная густота раствора с песком 1:3. При использовании в качестве добавок трасса или туфа водопотребность пуццоланового цемента несколько меньше, но все же превышает водопотре6ность цемента.

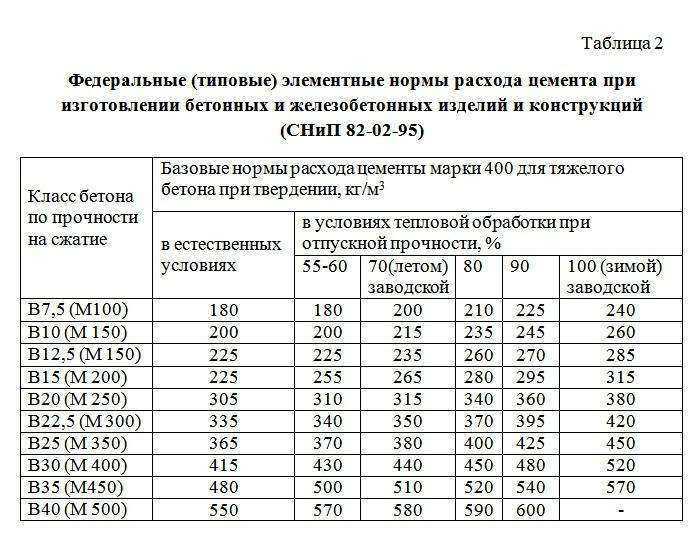

Повышенный расход воды и ряд других причин вызывают необходимость увеличивать расход пуццоланового цемента на 1м3 бетона на 15-20% по сравнению с цементом той же марки. Вид используемой добавки влияет на свойства пуццоланового цемента. Поэтому, чтобы иметь более точное представление о свойствах данного вяжущего, вместо обобщенного названия «пуццолановый цемент» целесообразнее применять частные названия: трепельный цемент, трассовый и т. д.

д.

Не повышает водопотребности бетонной смеси добавка золы уноса, которую можно вводить в состав, как цемента, так и бетонной смеси. Замена золой части цемента позволяет уменьшить его расход, практически не ухудшая качества бетона.

При испытании стандартных трамбованных образцов из растворов жесткой консистенции отставание пуццоланового цемента по прочности наблюдается лишь в течение очень краткого времени, так как сказывается высокая уплотняющая способность гидравлических добавок и больший выход цементного теста.

При испытании в образцах из растворов пластичной консистенции, т. е. в условиях, более близких к практическим, скорость нарастания прочности пуццоланового цемента замедляется больше и в большинстве случаев даже в отдаленные сроки она не достигает прочности цемента.

Твердение пуццоланового цемента можно ускорить, применяя ряд мероприятий, в частности используя более активные добавки, клинкер с повышенным содержанием трехкальцииевого силиката и трехкальциевого алюмината, которые весьма быстро гидратируются. Ускоряют твердение также более тонкий помол пуццоланового цемента, увеличение в известных пределах дозировки гипса, а также добавка хлористого кальция.

Ускоряют твердение также более тонкий помол пуццоланового цемента, увеличение в известных пределах дозировки гипса, а также добавка хлористого кальция.

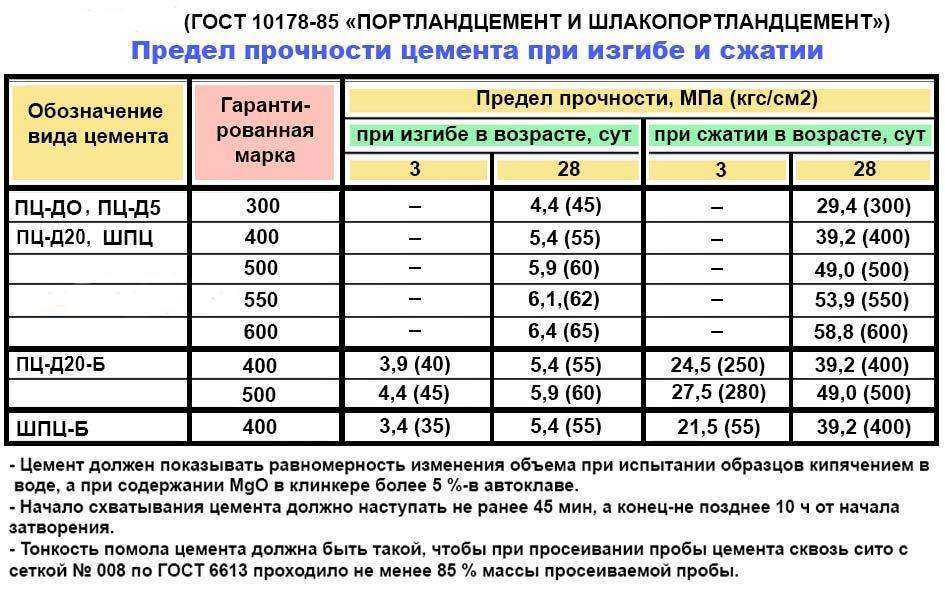

Марки пуццоланового цемента по ГОСТ 970-61: 300, 400, 500 и 600. Они соответствуют пределу прочности при сжатии через 28 суток образцов из раствора жесткой консистенции в кг/см2. Намечаемый к введению ГОСТ 10178-62 предусматривает марки 200, 250, 300, 400 и 450 при испытании в образцах из раствора пластичной консистенции. Предел прочности при изгибе должен быть соответственно не менее: 35, 40, 50, 60 и 65 кг/см2.

При твердении пуцоланового цемента вследствие более медленного течения этого процесса выделяется меньше тепла, чем при твердении цемента. Однако снижение тепловыделения не пропорционально содержанию добавки (оно меньше), что объясняется ускорением гидратации цементных зерен.

Стандарт предусматривает такие же сроки схватывания для пуццоланового цемента, как и для цемента: начало схватывания должно наступать не ранее 45 мин, а конец не позднее 12 ч. Пуццолановый цемент должен обнаруживать равномерность изменения объема при испытании кипячением и в парах воды.

Пуццолановый цемент должен обнаруживать равномерность изменения объема при испытании кипячением и в парах воды.

Водоотделение пуццолановых цементов меньше, чем у цемента, при твердых добавках (трасс, туф и др.) оно мало отличается от водоотделения цемента. Усадка и набухание пуццоланового цемента, при твердении на воздухе и в воде, более высокие, чем у цемента, причем наибольшую усадку и набухание дают пуццолановые цементы на основе добавок осадочного происхождения.

Пуццолановый цемент уступает цементу по воздухостойкости. При достаточно длительном твердении во влажных условиях в первые сроки он не обнаруживает обычно при дальнейшем твердении на воздухе снижения прочности. Однако прирост прочности в этом случае значительно меньше, чем при хранении в воде.

Применять пуццолановый цемент при пониженных температурах нецелесообразно, так как при этом сильно замедляется и без того медленное твердение этого цемента. Наоборот повышенная температура в сочетании с влажной средой дает благоприятные результаты. Поэтому ускорение твердения пуццоланового цемента путем водотепловой обработки дает относительно больший эффект, чем для цемента. Пуццолановый цемент обнаруживает меньшую морозостойкость чем цемент.

Поэтому ускорение твердения пуццоланового цемента путем водотепловой обработки дает относительно больший эффект, чем для цемента. Пуццолановый цемент обнаруживает меньшую морозостойкость чем цемент.

Прочность пуццоланового цемента при длительном хранении (на складах) понижается быстрее, чем прочность цемента вследствие большей гигроскопичности активных минеральных добавок. Они поглощают влагу из воздуха, а это вызывает гидратацию некоторой части пуццоланового цемента.

Для повышения сульфатостойкости пуццолановый цемент изготовляют из клинкера с пониженным содержанием трехкальциевого алюмината (не более 8%.). Такой продукт носит название сульфатостойкого пуццоланового цемента. Содержание С3S в нем не должно превышать 50%.

Пуццолановый цемент применяют для подводных и подземных бетонных и железобетонных конструкций, подвергающихся действию пресных и сульфатных вод. Его можно использовать и для конструкций, а также строительных растворов, находящихся в условиях повышенной влажности. Его применяют также для внутримассивного бетона гидротехнических сооружений. Вследствие пониженной морозо- и воздухостойкости этот цемент не рекомендуется использовать в наземных бетонных и железобетонных конструкциях в условиях воздушного твердения. Наблюдающееся при этом быстрое высыхание может приостановить твердение и вызвать значительную усадку цемента. Не рекомендуется также применять пуццолановый цемент для тех частей сооружений, которые находятся на переменном уровне воды в условиях попеременного увлажнения и высыхания, замораживания и оттаивания.

Его применяют также для внутримассивного бетона гидротехнических сооружений. Вследствие пониженной морозо- и воздухостойкости этот цемент не рекомендуется использовать в наземных бетонных и железобетонных конструкциях в условиях воздушного твердения. Наблюдающееся при этом быстрое высыхание может приостановить твердение и вызвать значительную усадку цемента. Не рекомендуется также применять пуццолановый цемент для тех частей сооружений, которые находятся на переменном уровне воды в условиях попеременного увлажнения и высыхания, замораживания и оттаивания.

из чего состоит и как его производят

Без этого материала невозможно представить современную строительную площадку. Цемент уже более ста лет позволяет сооружать крепчайшие конструкции, его используют для проведения ремонтных работ, с его помощью выполняют отделку помещений, но при этом мало кто задумывается, из чего делают цемент.

Содержание

- Основные характеристики цемента

- Типы продукции по сфере использования

- Исходные материалы для приготовления

- Как готовят цемент на производстве

- Как сделать цемент в домашних условиях

- Как сделать цементный раствор

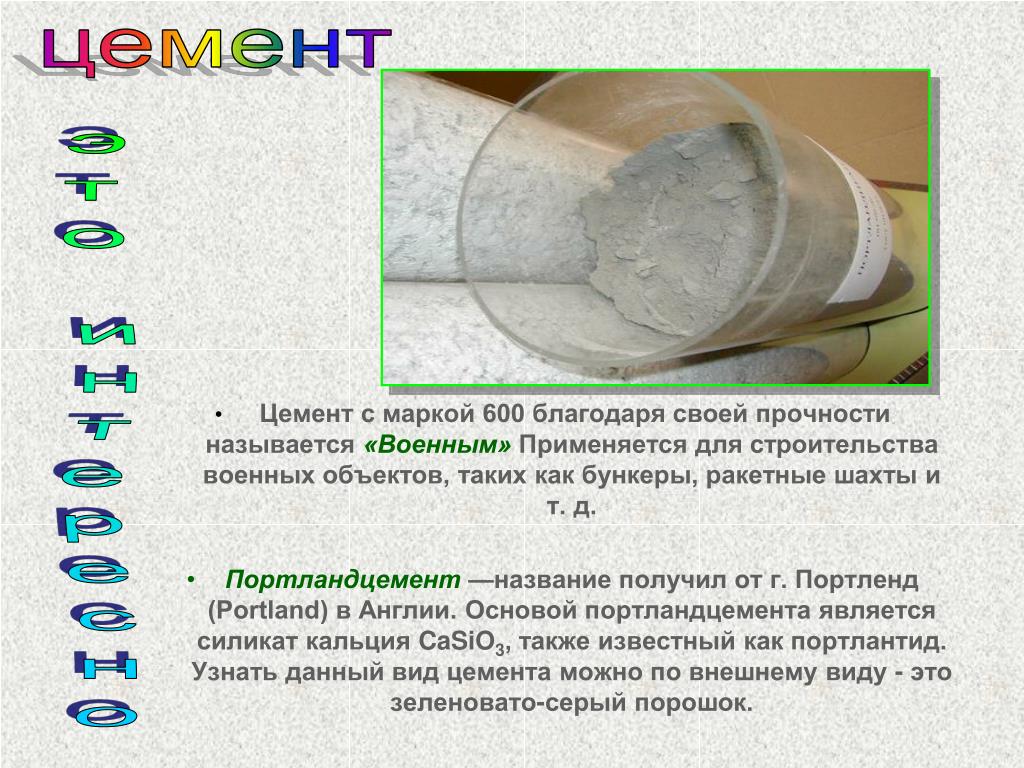

Итак, что такое цемент? Этот материал представляет собой порошок, в основу которого входят неорганические соединения. Взаимодействуя с водой, этот порошок начинает твердеть и приобретать прочность монолитного, крепкого материала, заполняя заранее приготовленную форму.

Взаимодействуя с водой, этот порошок начинает твердеть и приобретать прочность монолитного, крепкого материала, заполняя заранее приготовленную форму.

Реакция происходит при обеспечении достаточной влажности. После набора прочности, конструкции из цемента могут служить длительное время без изменения основных свойств. Заводы, занимающиеся производством данного материала, стараются располагать в непосредственной близости к источнику добычи сырья, так как объемы переработки и перевозки материалов для изготовления цемента достаточно высоки.

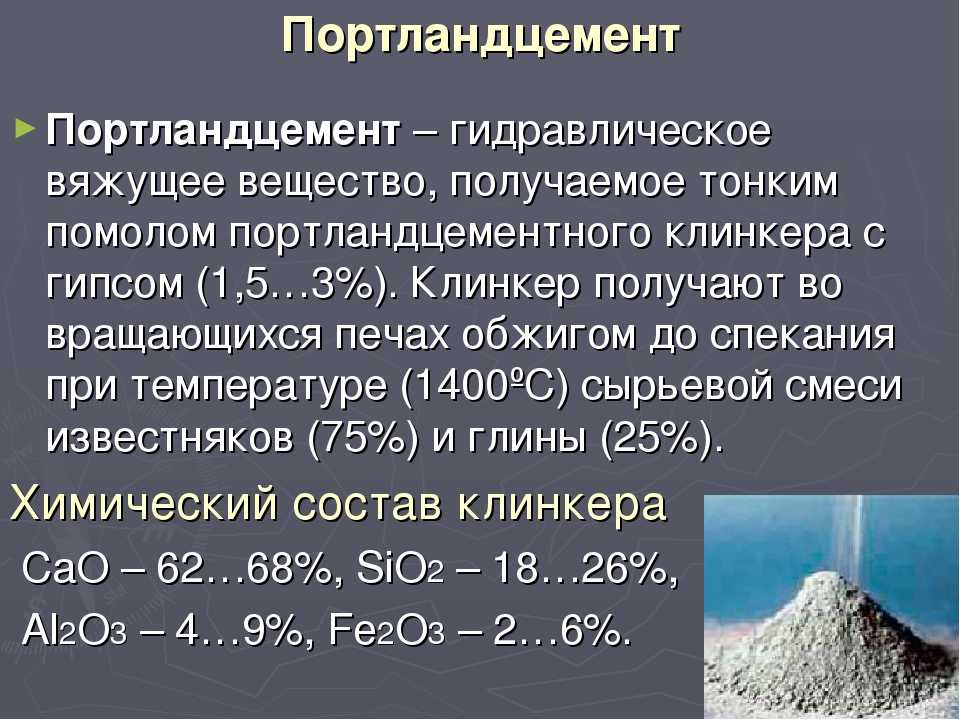

Чтобы понять, из чего состоит цемент, достаточно показать химический состав цемента, самого используемого в строительстве, — портландцемент. Его изготавливают, применяя следующие пропорции:

- оксид кальция – не менее 60%;

- диоксид кремния – не менее 20%;

- глинозем – не менее 4%;

- оксид железа – не менее 2%;

- оксид магния – не менее 1%.

Формулы других видов цемента схожи, корректируется лишь количество каждого ингредиента.

Основные характеристики цемента

Строительные материалы, в том числе и цемент, чаще всего проверяют на соответствие следующим характеристикам:

- Прочность. Для проверки данной характеристики потребуется изготовить бетонный цилиндр, который впоследствии подвергают испытаниям на сжатие. Длительность воздействия на образец &mdsah; не менее 28 дней. Именно этот срок требуется для полного набора прочности материалу. После проверки и сравнения показателей в МПа, можно установить марку данного цемента, которые обозначаются: М200, М300, М400, М500, М600;

- Стойкость материала к воздействию коррозии. Находясь во влажной среде, бетонные конструкции, не обработанные специальными составами, подвергаются коррозии. Для устранения этого процесса рекомендуется использовать специальные добавки при формировании раствора для бетонирования. Тоже касается защиты от воздействия активных веществ и различной бытовой химии.

Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент;

Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент; - Морозоустойчивость. Данная характеристика определяется в циклах заморозки и разморозки материала, при которых он способен сохранять свои изначальные свойства. При замерзании влаги в порах и микротрещинах бетонного основания происходит расширение, что влияет на качество бетона и приводит к его разрушению. Для усиления структуры бетона, необходимо использовать специальные присадки, которые позволяют бетону выдерживать резкие температурные перепады. Также присадки используются для организации работы в зимнее время;

- Водопотребность. Выражается в процентах по отношению к общему объему раствора требуемой пластичности. Максимальное значение водопотребности в портландцементе составляет 28%. Следует понимать, что смесь, которой требуется минимальное количество воды, дает более прочный и надежный бетон, а раствор, насыщенный водой, дает пористую структуру бетона, что характеризуется более низкой прочностью;

- Срок схватывания.

Данный показатель важен для организации работ. Он не должен быть слишком длительным или коротким, чтобы не нарушать процесс выполнения заливки основания или кладки. Данная характеристика регулируется количеством гипса в сухой смеси. Если объем гипса выше – схватывание происходит быстрее, если ниже – медленнее. Оптимально процесс вставания цемента происходит в течение 10 часов, а начало схватывания находится в пределах 40-50 минут.

Данный показатель важен для организации работ. Он не должен быть слишком длительным или коротким, чтобы не нарушать процесс выполнения заливки основания или кладки. Данная характеристика регулируется количеством гипса в сухой смеси. Если объем гипса выше – схватывание происходит быстрее, если ниже – медленнее. Оптимально процесс вставания цемента происходит в течение 10 часов, а начало схватывания находится в пределах 40-50 минут.

Типы продукции по сфере использования

Для проведения различных видов работ требуются определенные качества раствора. Широкое применение получил портландцемент, который может использоваться для производства большинства видов работ. Но для специальных условий требуются другие марки:

- Белый портландцемент. Данный материал отличает более тонкий помол и повышенное содержание гипса. Его применяют для оборудования наливных полов, так как белый цемент позволяет достичь высокого качества основания и привлекательного внешнего вида.

При необходимости в состав цемента могут добавляться различные пигменты, что позволяет получать цветной раствор.

При необходимости в состав цемента могут добавляться различные пигменты, что позволяет получать цветной раствор. - Сульфатостойкий портландцемент. Предназначен для сооружения конструкций, подвергающихся многократным воздействиям агрессивной и влажной среды. Этот материал используют при изготовлении свай и быков для мостов.

- Шлаковый цемент. Используется для отливки конструкций и элементов, предназначенных для работы под водой или в земле.

- Пуццолановый цемент. Характеризуется отличным сопротивлением к воздействию пресных вод и используется для монтажа гидротехнических конструкций.

- Глиноземистый цемент. Данный материал применяется для возведения конструкций, работающих в морской воде, а также для производства ремонтных работ при отрицательных температурах.

Исходные материалы для приготовления

Размещение производства цемента стараются планировать рядом с основными запасами сырья. Сырьем являются природные горные породы, добываемые открытым способом. Итак, из чего производят цемент:

Сырьем являются природные горные породы, добываемые открытым способом. Итак, из чего производят цемент:

- Карбонатные породы. К ним относят: мел; ракушечник и прочие известняки; доломит; мергель. В промышленном производстве в основном применяются известняковые породы. Данный материал позволяет повысить эффективность взаимодействия в процессе обжига.

- Глинистые породы. К ним относят: глину; глинистые сланцы; суглинки; лесс. Данный материал необходим для обретения пластичности смеси и используется в основном при изготовлении цемента сухим способом.

- Добавки. Для получения определенных качеств цементного раствора, необходимо к основному составу добавлять вещества, которые способны корректировать свойства материала. К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты.

Добавки в цемент.

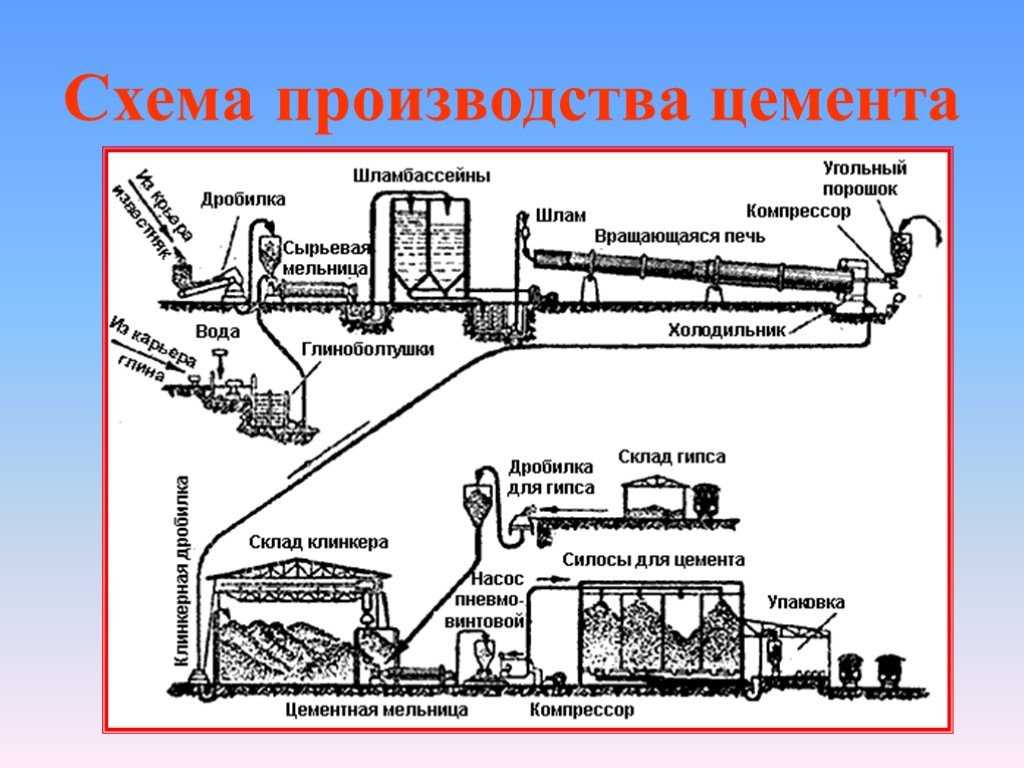

Как готовят цемент на производстве

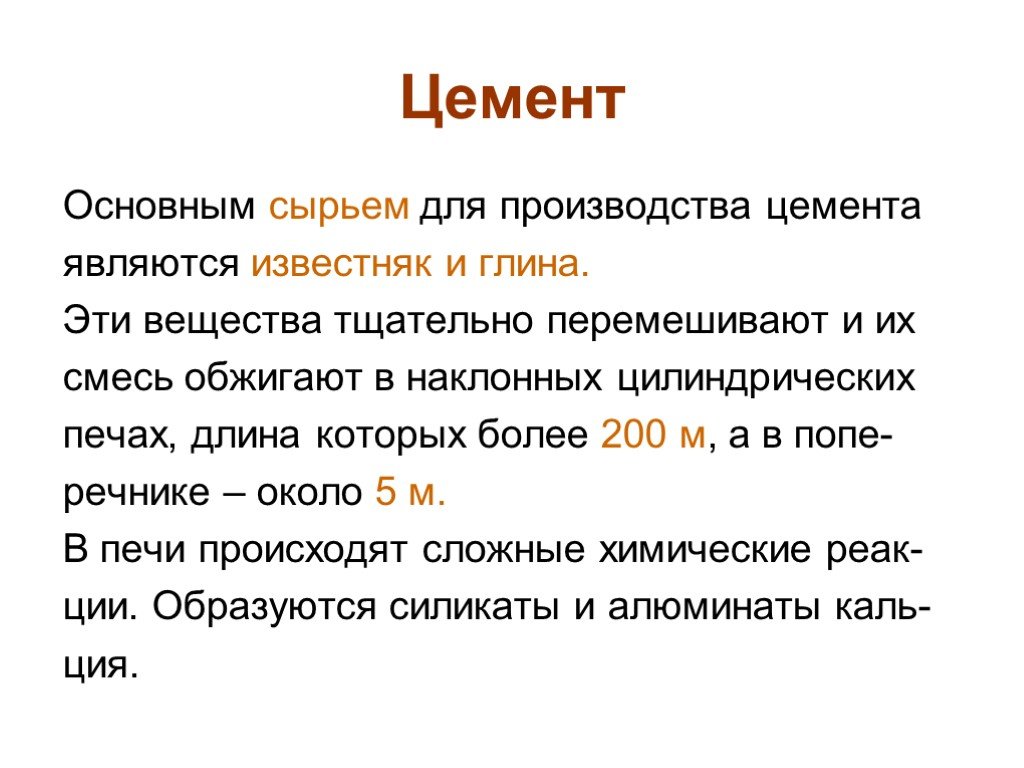

Основными веществами, из которых производят цемент, являются известняк и глина. Из этих двух составляющих специальным образом готовят клинкер, который впоследствии смешивается с прочими добавками, определяющими качество, марку и свойства раствора. Среди обязательных добавок присутствуют: гипс, доломит, цементит.

Среди обязательных добавок присутствуют: гипс, доломит, цементит.

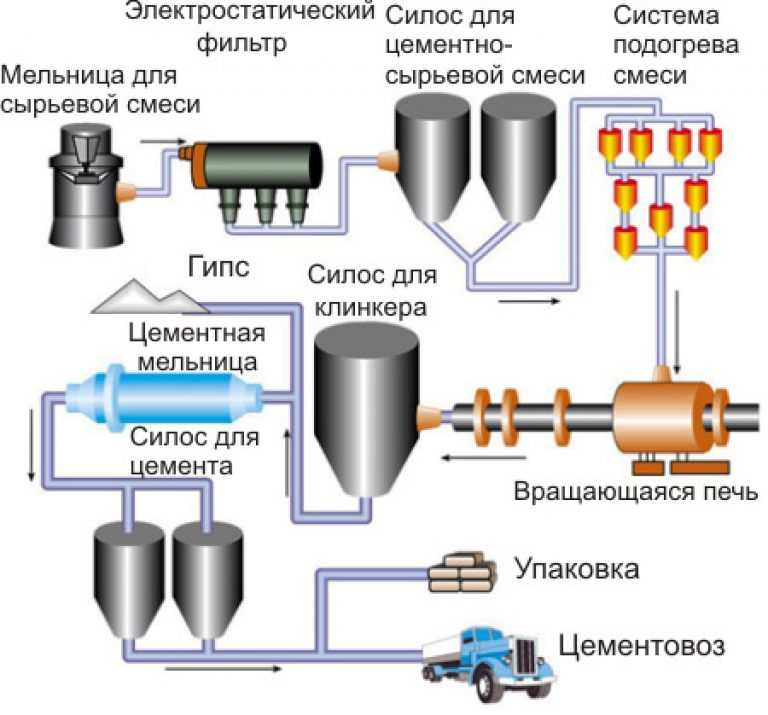

Этапы производства цемента.

В природе имеется клинкер в чистом виде — мергель, но из-за небольших запасов этого минерала, использовать его в промышленных масштабах не получается, поэтому отечественные и зарубежные производители готовят клинкер из традиционных материалов.

Мергель.

Производство цемента разбито на следующие этапы:

- Для подготовки клинкера необходимо тщательно смешать ингредиенты в специальных барабанах большой емкости.

- На следующем этапе подготовленная масса поступает в печь, где происходит обжиг в течение 3-4 часов при температуре близкой к полутора тысячам градусов. В результате образуется клинкер в виде небольших фракций (до 5 см в диаметре).

Обжиг шлама.

- Далее, полученные зерна клинкера измельчают в барабанах с использованием шаровых грохотов. В процессе обработки материала необходимо добиться порошкообразного состояния смеси.

- На заключительном этапе в готовый цемент добавляют необходимые присадки и отправляют на расфасовку по мешкам или хопрам.

Существует три способа изготовления цемента. Они различаются приемами обработки клинкера.

- Мокрый способ. Выработка клинкера производится с использованием воды, мела и глины. В результате смешивания веществ в барабане образуется влажная масса – шихта. Ее отправляют на обжиг, после чего полученные гранулы измельчают и смешивают с необходимыми добавками. Данный метод считается довольно затратным, поэтому в настоящее время чаще используют другие способы.

- Сухой способ. Позволяет сократить этап смешивания готовой смеси с добавками, так как весь процесс сводится к подготовке, дроблению и смешиванию уже готовых ингредиентов. Данная технология становится все более популярной, так как позволяет существенно сократить затраты на производство и конечную цену продукта.

- Комбинированный способ. В данной технологии используются различные формы производства клинкера, сочетающие в себе этапы производства, применяемые при сухом и мокром способах.

Как сделать цемент в домашних условиях

Прежде всего стоит сразу уяснить, что качественного продукта в домашних или гаражных условиях получить не удастся. Мало знать, как самому сделать цемент, ведь кроме этого потребуется приобрести специальное оборудование, ну или приложить максимальные мускульные усилия, что в конечном итоге оказывается довольно затратным и утомительным. Гораздо легче приобрести готовое изделие в магазине.

Наиболее простым способом получить в домашних условиях раствор, пригодный для цементирования мелких трещин, является приготовление смеси на основе следующих ингредиентов: воды, водной извести и каменной золы. Эти вещества перемешивают до получения однородной, вязкой массы, которую необходимо сразу же использовать, так как срок хранения этого раствора составляет не более двух часов.

Прочие варианты самостоятельного изготовления цемента предусматривают наличие печи для обжига материала и мельницы для размалывания клинкера в порошок.

youtube.com/embed/5f6VTF0HIi4?feature=oembed» allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Как сделать цементный раствор

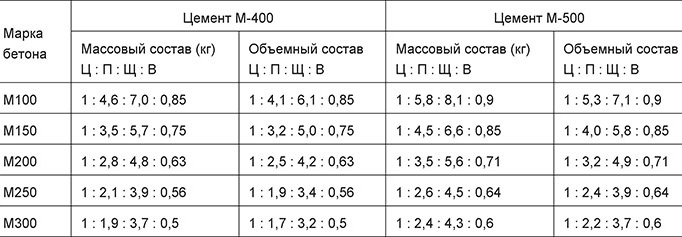

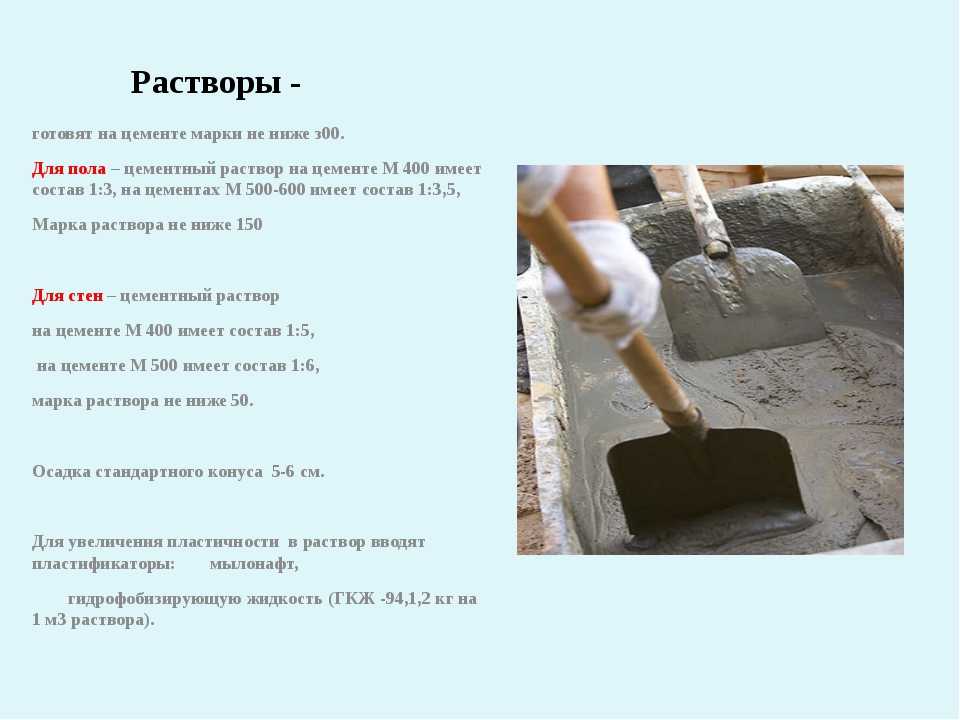

Для приготовления цементного раствора потребуется сам цемент, вода и заполнитель (для штукатурных и кладочных растворов используется речной или карьерный песок).

Соотношение ингредиентов в растворе зависит от применения данного материала, но в большинстве случаев рекомендуется использовать формулу: 3 части песка на 1 часть цемента. Вода добавляется исходя из потребности в получении более пластичного или вязкого раствора.

При желании получить конструкцию с более высокими прочностными характеристиками, увеличивают долю цемента. Правильно начинать приготовление раствора со смешивания сухих фракций, и только после получения однородной массы начинают заливать воду небольшими порциями, постепенно добиваясь требуемой консистенции.

youtube.com/embed/60GJKKeuhOI?feature=oembed» allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Бетон | Главная Вики | Fandom

Раковина и ванна из бетона

Бетон — это строительный материал. Его не часто используют для основного жилого помещения. Как правило, он используется для наружных пространств, таких как подъездные пути или полы гаражей.

Агент по недвижимости, с которым я работал при покупке дома, рассказал мне старую поговорку о бетоне: «Есть два вида бетона. Тот, который треснет, и тот, который вот-вот треснет».

Бетон состоит из портландцемента, песка и гравия.

Штампованный бетон может выглядеть как разные материалы или иметь различный внешний вид, и в последние годы он становится все более популярным и сложным. Иногда его также окрашивают, и его можно сделать похожим на камень, плитку или другие материалы.

Содержимое

- 1 Повреждение

- 2 Новый бетон

- 3 Разное

- 4 Связанные

- 5 Внешние ссылки

Повреждение[]

Бетон также может иметь поверхностные/косметические повреждения поверхности в результате процесса, известного как «отслаивание», который происходит, когда вода впитывается под поверхность и замерзает. Когда замерзающая вода расширяется, она давит на верхнюю поверхность бетона, заставляя его «отскакивать», создавая отслаивание поверхности. Выкрашивание также может быть вызвано тем, что стальная арматура в бетоне начинает ржаветь и разрушаться — расширение объема, вызванное ржавчиной, будет оказывать давление на поверхность и заставит ее оторваться. Еще один способ растрескивания – когда антиобледенительная соль скапливается глубоко в порах бетона и рекристаллизуется – накопление этих кристаллов также создает достаточное расширение, чтобы привести к растрескиванию.

Когда замерзающая вода расширяется, она давит на верхнюю поверхность бетона, заставляя его «отскакивать», создавая отслаивание поверхности. Выкрашивание также может быть вызвано тем, что стальная арматура в бетоне начинает ржаветь и разрушаться — расширение объема, вызванное ржавчиной, будет оказывать давление на поверхность и заставит ее оторваться. Еще один способ растрескивания – когда антиобледенительная соль скапливается глубоко в порах бетона и рекристаллизуется – накопление этих кристаллов также создает достаточное расширение, чтобы привести к растрескиванию.

Иногда, когда бетонные плиты наклоняются или становятся неровными, их можно «выровнять», а не заменить. Одни компании специализируются на ремонте бетона или кирпичной кладки жилых помещений, другие — на общественных (муниципальных), промышленных или коммерческих сооружениях. Однако, если неровность бетонной плиты вызвана значительными проблемами осадки, необходимо тщательно продумать методы выравнивания, так как в будущем может произойти осадка.

Новый бетон[]

Когда бетон заливается впервые, он должен «отвердеть» по мере высыхания. Он будет сохнуть более равномерно и лучше, если его в этот период времени поливать. Верхняя часть впитает воду и затвердеет более равномерно с нижней частью. Он поглощает удивительное количество воды в течение первых нескольких дней.

По новой дороге можно ходить примерно через 24-48 часов. Если возможно, подождите около 5 дней для более тяжелых предметов, таких как вождение автомобиля на нем. Проконсультируйтесь с вашим подрядчиком, так как сроки могут варьироваться в зависимости от таких факторов, как погода и толщина.

Разное[]

Бетон можно перерабатывать.

Уксус окрашивает бетон.

Связанные []

- цемент

- камень

- снаружи

- кирпич

- бетонный блок

Внешние ссылки[]

- Статья из Википедии о бетоне

- Американский институт бетона (ACI)

- Как собрать и установить бетонную столешницу на сети DIY

Выравнивание

- Статья из Википедии о выравнивании бетона

Техническое обслуживание

- Основы обслуживания бетона Эрик Бреннан, Yahoo! Сеть участников

- AllAboutDriveways.

com о бетонных дорогах: подходит ли бетонная дорога для вашего дома?

com о бетонных дорогах: подходит ли бетонная дорога для вашего дома?

Коммерческие сайты (поскольку этот сайт предназначен для домов, постарайтесь ограничить сайты теми, которые занимаются жилой деятельностью)

- GreeneConcreteLeveling — на северо-востоке Огайо, Википедия приписывает термин «выравнивание бетона»

- Concrete Leveling Inc. — Мичиган, северо-запад Огайо

- Atlas Concrete Leveling — Огайо, имеет фотогалерею и высокоуровневую информацию об их процессе

- A-1 Concrete Leveling — имеет филиалы во многих частях континентальной части США

.

Цемент – Википедия, свободная энциклопедия – PanyamCements

Цемент, как правило, в виде порошка, действует как связующее вещество при смешивании с водой и заполнителями. Эта комбинация, или бетонная смесь, схватывается через несколько часов и затвердевает в течение нескольких месяцев, образуя прочный строительный материал.

Между цементом и раствором есть некоторое сходство: Цемент чаще, чем раствор, используется для соединения кирпичей, блоков, камней и других кладочных изделий. Это связано с тем, что цемент не обладает конструкционными несущими свойствами. Он используется исключительно для скрепления камней. Раствор часто используется в качестве связующего в кирпичной кладке и обычно не используется сам по себе, за исключением мелких работ, таких как ремонт тротуарной плитки.

Это связано с тем, что цемент не обладает конструкционными несущими свойствами. Он используется исключительно для скрепления камней. Раствор часто используется в качестве связующего в кирпичной кладке и обычно не используется сам по себе, за исключением мелких работ, таких как ремонт тротуарной плитки.

Типы цемента

Существует три основных типа портландцемента: обычный портландцемент (OPC), пуццолановый портландцемент (PPC) и портландцемент из доменного шлака (PSC). OPC имеют высокую начальную прочность, но низкое тепловыделение, тогда как PSC имеют низкую начальную прочность, но высокое тепловыделение. И PSC, и PPC обычно развивают более высокую силу в более позднем возрасте, чем OPC.

Смеси портландцемента часто доступны в виде межмолотых смесей от производителей цемента, но аналогичные составы часто также смешиваются с молотым

Цемент, в общем смысле, представляет собой вяжущее вещество, вещество, которое схватывается и затвердевает независимо друг от друга и может связывать другие материалы вместе. Слово «цемент» восходит к римлянам, которые использовали термин opus caementicium для описания каменной кладки, напоминающей современный бетон, который был сделан из щебня с негашеной известью в качестве связующего вещества. Вулканический пепел и добавки из пылевидного кирпича, которые добавлялись к негашеной извести для получения гидравлического вяжущего, позже стали называть цементом, цементом, цементом и цементом. В наше время в качестве связующих иногда используются органические полимеры.

Слово «цемент» восходит к римлянам, которые использовали термин opus caementicium для описания каменной кладки, напоминающей современный бетон, который был сделан из щебня с негашеной известью в качестве связующего вещества. Вулканический пепел и добавки из пылевидного кирпича, которые добавлялись к негашеной извести для получения гидравлического вяжущего, позже стали называть цементом, цементом, цементом и цементом. В наше время в качестве связующих иногда используются органические полимеры.

Цемент используется с мелким заполнителем (песок) и крупным заполнителем (гравий и/или щебень) для изготовления бетона. Бетон представляет собой композиционный материал, который обладает высокой прочностью на сжатие и низкой прочностью на растяжение для данного объема материала. Портландцемент на сегодняшний день является наиболее распространенным типом цемента, который широко используется во всем мире, поскольку он является основным ингредиентом бетона, строительных растворов, штукатурки и большинства неспециализированных растворов.

Наиболее важным применением цемента является производство строительных растворов и бетона — склеивание природных или искусственных заполнителей с образованием прочного строительного материала, устойчивого к обычным воздействиям окружающей среды. С

Цемент, гашеная известь и известь — это несколько разных материалов. Известь относится к двум природным продуктам, которые можно получить путем прокаливания: негашеной извести (CaO) и гашеной извести (Ca(OH)2). Гашеная известь представляет собой смесь двух компонентов, обладающих некоторыми уникальными свойствами по отношению к каждому из ее компонентов.

Цемент представляет собой материал, обладающий химическими и физическими свойствами, позволяющими смешивать его с водой в подходящих пропорциях, формировать форму или форму желаемой формы, а затем затвердевать путем гидратации в твердую массу. Реакция с водой называется «схватывание».

Цемент используется в сочетании с другими материалами для изготовления бетона и раствора – вяжущим веществом как в бетоне, так и в растворе является цемент. Бетон (часто называемый «портландцементным бетоном» или просто «портландбетоном») состоит из цемента, песка, каменного заполнителя и воды в соответствующих пропорциях. Из-за использования большого количества летучей золы в качестве частичной замены портландцемента в бетоне и строительных растворах его также можно назвать смешанным цементом или пуццолановым цементом. Раствор состоит из цемента и песка, смешанных вместе без каменного заполнителя. Затирки на цементной основе используются для затирки швов между плитками. Точный состав этих материалов сильно различается

Бетон (часто называемый «портландцементным бетоном» или просто «портландбетоном») состоит из цемента, песка, каменного заполнителя и воды в соответствующих пропорциях. Из-за использования большого количества летучей золы в качестве частичной замены портландцемента в бетоне и строительных растворах его также можно назвать смешанным цементом или пуццолановым цементом. Раствор состоит из цемента и песка, смешанных вместе без каменного заполнителя. Затирки на цементной основе используются для затирки швов между плитками. Точный состав этих материалов сильно различается

Цемент — это вяжущее вещество, используемое в строительстве, которое схватывается и затвердевает и может связывать другие материалы вместе. Наиболее важные виды цемента используются в качестве компонента при производстве кладочного раствора и бетона, представляющего собой комбинацию цемента и заполнителя, образующую прочный строительный материал.

Портландцемент, наиболее распространенный тип цемента, широко используемый во всем мире в качестве основного ингредиента бетона, строительного раствора, штукатурки и неспециального цементного раствора, был разработан в Англии в середине 19 века. го века и обычно происходит из известняка. Джеймс Фрост производил то, что он называл «британским цементом», аналогичным образом примерно в то же время, но не получил патента до 1822 года. В 1824 году Джозеф Аспдин запатентовал аналогичный материал, который он назвал портландцементом из-за сходства его цвета. до Портлендского камня.

го века и обычно происходит из известняка. Джеймс Фрост производил то, что он называл «британским цементом», аналогичным образом примерно в то же время, но не получил патента до 1822 года. В 1824 году Джозеф Аспдин запатентовал аналогичный материал, который он назвал портландцементом из-за сходства его цвета. до Портлендского камня.

Изобретение Аспдина должно было стать усовершенствованием старой технологии производства известкового цемента путем обжига порошкообразного известняка, смешанного с глиной. Неясно, где он впервые произвел свой продукт; однако это было либо в его родном городе Уэйкфилд, либо в Лейк-Лок недалеко от Бригхауса. Он запатентовал метод производства гидравлической извести из глинистых минералов, таких как глина, путем обжига

Цемент обычно изготавливают из известняка и глины или сланца. Это сырье извлекается из карьера, измельчается в очень мелкий порошок, а затем смешивается в правильных пропорциях. Это смешанное сырье называется «сырье» или «сырье для печи» и нагревается во вращающейся печи, где достигает температуры от 1400 до 1500°С. В простейшей форме, когда этот порошкообразный известняк смешивается с водой, он схватывается (затвердевает) с образованием жесткого (или прочного) камнеподобного материала, который обычно называют бетоном.

В простейшей форме, когда этот порошкообразный известняк смешивается с водой, он схватывается (затвердевает) с образованием жесткого (или прочного) камнеподобного материала, который обычно называют бетоном.

Кроме того, некоторые цементы обладают особыми свойствами, например, быстрое твердение или замедление времени схватывания, а также низкое тепловыделение или высокая сульфатостойкость. Другие примеры включают цемент из доменного шлака или цементы из алюмината кальция. Чаще всего портландцемент используется для производства бетона. Бетон представляет собой композитный материал, состоящий из заполнителя (гравия и песка), цемента и воды. В качестве строительного материала бетон может быть отлит практически в любой желаемой форме, и после затвердевания он может стать несущим конструкционным элементом. Портландцемент может быть серым или белым. Смеси портландцемента часто доступны в виде межмолотых смесей от производителей цемента, но аналогичные рецептуры часто также смешивают из

Цемент — это вяжущее, вещество, которое схватывается и затвердевает независимо друг от друга и может связывать другие материалы вместе. Слово «цемент» восходит к римлянам, которые использовали термин opus caementicium для описания каменной кладки, напоминающей современный бетон, который был сделан из щебня с негашеной известью в качестве связующего вещества. Вулканический пепел и добавки из пылевидного кирпича, которые добавлялись к негашеной извести для получения гидравлического вяжущего, позже стали называть цементом, цементом, цементом и цементом. В наше время органические полимеры иногда используются в качестве цемента в бетоне. Негидравлический цемент не схватывается во влажных условиях или под водой. Скорее, он затвердевает по мере высыхания и реагирует с углекислым газом в воздухе. Он устойчив к воздействию химических веществ после затвердевания. Гидравлические цементы (например, портландцемент) затвердевают и становятся липкими благодаря химической реакции между сухими ингредиентами и водой.[1] В результате химической реакции образуются минеральные гидраты, которые плохо растворяются в воде, поэтому достаточно устойчивы в воде и защищены от химического воздействия.

Слово «цемент» восходит к римлянам, которые использовали термин opus caementicium для описания каменной кладки, напоминающей современный бетон, который был сделан из щебня с негашеной известью в качестве связующего вещества. Вулканический пепел и добавки из пылевидного кирпича, которые добавлялись к негашеной извести для получения гидравлического вяжущего, позже стали называть цементом, цементом, цементом и цементом. В наше время органические полимеры иногда используются в качестве цемента в бетоне. Негидравлический цемент не схватывается во влажных условиях или под водой. Скорее, он затвердевает по мере высыхания и реагирует с углекислым газом в воздухе. Он устойчив к воздействию химических веществ после затвердевания. Гидравлические цементы (например, портландцемент) затвердевают и становятся липкими благодаря химической реакции между сухими ингредиентами и водой.[1] В результате химической реакции образуются минеральные гидраты, которые плохо растворяются в воде, поэтому достаточно устойчивы в воде и защищены от химического воздействия. Это позволяет затвердевать во влажном состоянии или под водой и дополнительно защищает затвердевший материал от химического воздействия. В химическом процессе производства гидравлического цемента, обнаруженном древними римлянами, использовался вулканический пепел (

Это позволяет затвердевать во влажном состоянии или под водой и дополнительно защищает затвердевший материал от химического воздействия. В химическом процессе производства гидравлического цемента, обнаруженном древними римлянами, использовался вулканический пепел (

Цемент — это вяжущее, вещество, которое схватывается и затвердевает независимо друг от друга и может связывать другие материалы вместе. Слово «цемент» восходит к римлянам, которые использовали термин opus caementicium для описания каменной кладки, напоминающей современный бетон, который был сделан из щебня с негашеной известью в качестве связующего вещества. Вулканический пепел и добавки из пылевидного кирпича, которые добавлялись к негашеной извести для получения гидравлического вяжущего, позже стали называть цементом, цементом, цементом и цементом. В наше время органические полимеры иногда используются в качестве цемента в бетоне. Негидравлический цемент, такой как гашеная известь (гидроксид кальция, смешанный с водой), затвердевает путем карбонизации в присутствии углекислого газа, который естественным образом присутствует в воздухе.

Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент;

Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент; Данный показатель важен для организации работ. Он не должен быть слишком длительным или коротким, чтобы не нарушать процесс выполнения заливки основания или кладки. Данная характеристика регулируется количеством гипса в сухой смеси. Если объем гипса выше – схватывание происходит быстрее, если ниже – медленнее. Оптимально процесс вставания цемента происходит в течение 10 часов, а начало схватывания находится в пределах 40-50 минут.

Данный показатель важен для организации работ. Он не должен быть слишком длительным или коротким, чтобы не нарушать процесс выполнения заливки основания или кладки. Данная характеристика регулируется количеством гипса в сухой смеси. Если объем гипса выше – схватывание происходит быстрее, если ниже – медленнее. Оптимально процесс вставания цемента происходит в течение 10 часов, а начало схватывания находится в пределах 40-50 минут. При необходимости в состав цемента могут добавляться различные пигменты, что позволяет получать цветной раствор.

При необходимости в состав цемента могут добавляться различные пигменты, что позволяет получать цветной раствор.

com о бетонных дорогах: подходит ли бетонная дорога для вашего дома?

com о бетонных дорогах: подходит ли бетонная дорога для вашего дома?