Неавтоклавный и автоклавный газобетон: плюсы и минусы

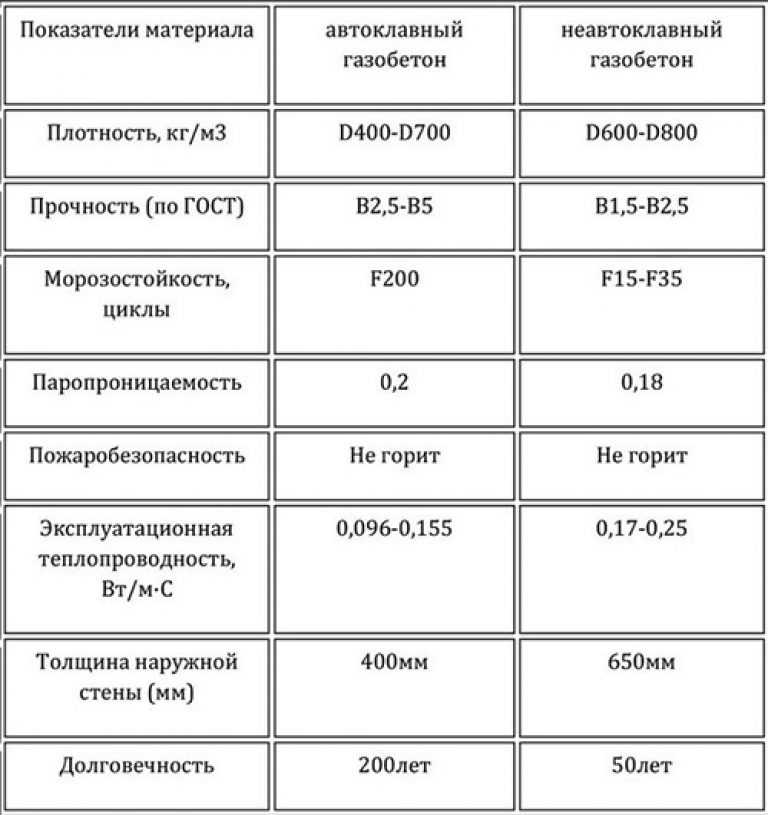

Прежде, чем разобрать плюсы и минусы газобетона, необходимо уточнить, что газобетон бывает двух видов — неавтоклавного и автоклавного твердения. Рассмотрим отличия автоклавного и неавтоклавного газобетона.

Неавтоклавный газобетон твердеет в стандартных условиях (в камерах термической обработки). Такая технология производства обеспечивает минимальные расходы на оборудование и электроэнергию.

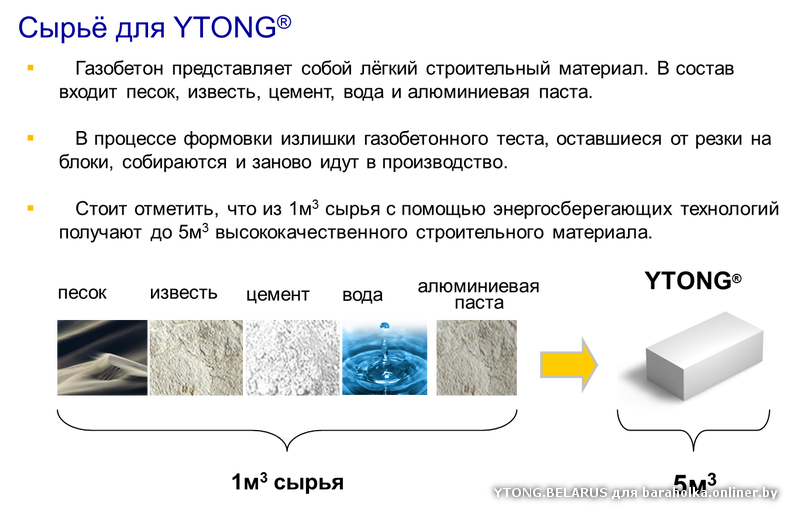

Сырьем для производства являются цемент, минеральный заполнитель (песок, зола-уноса, доломитовая пыль), вода, газообразующая добавка (на основе алюминиевой пудры) и модифицирующие добавки.

Автоклавный газобетон получают в результате твердения газобетона в автоклавах, при температуре 120-200оС и давлении P=1,4 МПа. Сырьем для производства газобетона являются: известь, цемент, минеральный заполнитель, вода, газообразующая добавка (на основе алюминиевой пудры) и модифицирующие добавки. За счет использования извести, значительно сокращается расход цемента, соответственно, себестоимость по сырью у автоклавного газобетона ниже, чем у неавтоклавного. Автоклавное твердение обеспечивает газобетону более высокую прочность в отличие от неавтоклавного.

Автоклавное твердение обеспечивает газобетону более высокую прочность в отличие от неавтоклавного.

Можно выделить следующие плюсы автоклавного и неавтоклавного газобетона в строительстве:

1. Экономичность строительства. Невысокая стоимость материала, а также большие размеры блоков при малом весе обеспечивают снижение расходов на строительство.

2. Низкая плотность, низкая теплопроводность. Газобетонные блоки имеют плотность от 400 до 800 кг/м3 и коэффициент теплопроводности от 0,1 до 0,21 Вт/(м*оС), поэтому являются легкими и теплыми.

3. Хорошая звукоизоляция. За счет пористой структуры газобетон обеспечивает изоляцию шума в 10 раз лучше, чем кирпичная стена такой же толщины.

4. Пожаробезопасность. Газобетон является негорючим материалом, устойчив к воздействию огня, имеет первую степень огнестойкости, тем самым превосходя обычный бетон.

5. Паропроницаемость. За счет открытопористой структуры, газобетон имеет хорошую паропроницаемость. Коэффициент паропроницаемости составляет от 0,23 до 0,4 мг/(м*ч*Па). Дома из газобетона «дышат», в них комфортный микроклимат.

Коэффициент паропроницаемости составляет от 0,23 до 0,4 мг/(м*ч*Па). Дома из газобетона «дышат», в них комфортный микроклимат.

6. Экологичность. В состав газобетона входят природные, экологически чистые компоненты. Материал не выделяет вредных веществ, не стареет и не подвержен гниению. Радиационный фон составляет около 9-11 мкР/ч. Для сравнения, уровень радиационного фона в Москве составляет в среднем 13-15 мкР/ч.

Теперь рассмотрим минусы газобетона:

Для производства автоклавного газобетона требуется очень дорогое оборудование, большие энергозатраты и производственные площади. Поэтому мелкосерийный выпуск блоков становится невыгоден. И это главный минус автоклавного газобетона. В этом плане производство неавтоклавного газобетона становится наиболее привлекательным для малого бизнеса.

У автоклавного газобетона имеется еще один недостаток – из-за повышенного водопоглощения, необходимо исключать воздействие окружающей среды на материал, т. е. обязательно закрывать автоклавный газобетон штукатуркой, декоративными фасадами и т. д.

д.

Автоклавный газобетон: состав, применение и производство

Содержание

- 1 Состав

- 2 Достоинства материала

- 3 Недостатки

- 4 Области применения

- 5 Производство

- 5.1 Подготовка компонентов

- 5.2 Дозировка и перемешивание

- 5.3 Нарезка на блоки

- 5.4 Автоклавная обработка

- 5.5 Сортировка и упаковка

- 6 Армировать или нет?

- 7 Выводы

Газоблоки, получаемые путем обработки в автоклавных печах, завоевали популярность и заняли достойное место в промышленном и жилищном строительстве. Материал имеет массу преимуществ перед традиционными, в том числе и природными, строительными материалами. Автоматизация технологии производства газоблоков позволяет получать изделия с заданными управляемыми характеристиками. В первую очередь речь идет о высокой прочности продукции и ее низкой теплопроводности, что особенно актуально на фоне постоянного удорожания энергоресурсов.

Состав

Газобетон получает свои удивительные свойства благодаря: известняку, портландцементу, силикату кальция, алюминиевым пастам (суспензиям), хлоридам кальция, воде и пр., которые входят в его состав в строго определенном процентном отношении друг с другом (для формирования продукции с заданными характеристиками по плотности и пр.). Расчет компонентов идет в килограммах для получения 1 м3 готовой смеси. Вяжущим веществом могут быть известь, цемент, шлак, гипс как сами по себе, так и в различных смесях. Самая распространенная основа — цемент с частями извести. Дополнительные присадки позволяют производить блоки разного цвета и придают продукции специфические свойства.

Вернуться к оглавлению

Достоинства материала

Автоклавный газобетон обладает рядом технологических, эксплуатационных и производственных преимуществ. Блоки имеют небольшой вес, что удобно при возведении стен. Одна единица изделия может заменить до 20 кирпичей кладки, что ускоряет строительство. Заводская продукция имеет высокую точность изготовления, что сокращает расход растворов, обеспечивает формирование ровных поверхностей.

Заводская продукция имеет высокую точность изготовления, что сокращает расход растворов, обеспечивает формирование ровных поверхностей.

Низкая теплопроводность газобетона обеспечивает сохранение тепла в зданиях без дополнительной теплоизоляции. Обеспечивает шумоизоляцию и имеет нужную степень газопроницаемости (аналогично древесине). Материал при нагреве не выделяет опасные для здоровья газы, имеет высокую пожаростойкость. Также он является нейтральной средой для микроорганизмов. Блоки легко сверлятся и распиливаются даже ручной ножовкой.

Обработка материала осуществляется любым инструментом. Продукция с конструкционно-теплоизоляционной плотностью вещества (от 500 кг/м3) предназначена для возведения стен зданий от 3-х этажей и выше. Долговечность изделий составляет десятки лет. Стоимость строительства ниже, чем из других материалов.

Вернуться к оглавлению

Недостатки

Высокотехнологичный материал (блоки) обладает способностью впитывать влагу из окружающей среды и прямых осадков, поэтому ему необходима дополнительная гидроизоляция. После монтажа конструкция стен из газоблоков имеет уже более низкую теплоизоляцию из-за мостиков холода, которые создаются скрепляющими растворами, армопоясами, металлическими закладными, кладочными швами, перемычками и пр. Блоки внезаводского производства не имеют стандартных характеристик для этого материала.

После монтажа конструкция стен из газоблоков имеет уже более низкую теплоизоляцию из-за мостиков холода, которые создаются скрепляющими растворами, армопоясами, металлическими закладными, кладочными швами, перемычками и пр. Блоки внезаводского производства не имеют стандартных характеристик для этого материала.

Вернуться к оглавлению

Области применения

Автоклавный газобетон широко используется в строительстве производственных зданий, жилой и коммерческой недвижимости. Из автоклавных газоблоков возводятся наружные стены, которые могут быть однослойные, комбинированные и двухслойные. Такие внутренние стены предназначены брать на себя нагрузку верхних этажей.

Важно положить первый ряд идеально ровно.

Автоклавные блоки могут сформировать перегородки и стены противопожарных помещений, а также быть наполнителем каркасов из стали или бетона. Отдельная сфера использования — формирование плит перекрытий (плотность автоклавного газобетона 800-1000 кг/м3) в сооружениях. Материал с меньшей плотностью (плиты) применяется для теплоизоляции подвалов, чердаков и т. д.

Материал с меньшей плотностью (плиты) применяется для теплоизоляции подвалов, чердаков и т. д.

Автоклавному газобетону найдено применение при производстве стеновых панелей жилых, общественных и производственных построек. Это относится к армированным панелям полосовой разрезки. Для типовых проектов крупнопанельных зданий такие панели состоят из нескольких типовых секций.

Вернуться к оглавлению

Производство

Качественный автоклавный газобетон изготавливается в условиях промышленных предприятий. Все процессы на участках производства автоматизированы, что позволяет формировать газобетонные изделия разной рецептуры с требуемыми характеристиками. Производство легко переналаживается на изготовление продукции по заявкам заказчиков.

Вернуться к оглавлению

Подготовка компонентов

Для производства автоклавного газобетона используется не сам кварцевый песок, а продукт его переработки, получаемый путем мокрого измельчения в шаровых мельницах. Далее шлам песка дополнительно обрабатывается до нужной консистенции в шламовых бассейнах. Уплотненный материал насосами подается в установки, формирующие нужные весовые пропорции компонентов.

Далее шлам песка дополнительно обрабатывается до нужной консистенции в шламовых бассейнах. Уплотненный материал насосами подается в установки, формирующие нужные весовые пропорции компонентов.

Вернуться к оглавлению

Дозировка и перемешивание

Для этого задействуются специальные автоматизированные модули, имеющие производительность до 40 метров кубических продукции в смену. Достаточно широкий диапазон пропорций смешиваемых исходных материалов позволяет формировать автоклавный газобетон с заданными характеристиками. Дозированные составляющие будущей продукции по заданной программе перемешиваются с водой, алюминиевой суспензией и известью (портландцементом и пр.) в смесителе.

Формы со смесью транспортируются в камеру для созревания и предварительного отвердения.

Добавка гипса замедляет процесс загустения массы. После достижения смесью плотности льющейся сметаны ее разливают в формы до половины уровня. Регулирование количества и соотношения алюминия и извести определяют объем выделенного газообразного водорода и, как следствие, различную плотность газобетонов. Ударные нагрузки на формы ускоряют химические процессы замещения в газобетоне водорода в пустотах воздухом, увеличения объема материала и заполнения им форм. Происходит первичное вызревание и твердение материала.

Ударные нагрузки на формы ускоряют химические процессы замещения в газобетоне водорода в пустотах воздухом, увеличения объема материала и заполнения им форм. Происходит первичное вызревание и твердение материала.

Вернуться к оглавлению

Нарезка на блоки

Примерно через 1-2 ч. после разливки масса начинает держать форму и приобретает прочность, достаточную для резки. Структуру материала уже до 85% объема составляют закупоренные воздушные пустоты. Порезка производится проволочными пилами автоматизированного оборудования. На поворотных столах массив, освобожденный от опалубки, устанавливают вертикально и разрезают в вертикальной и горизонтальной плоскостях. Операция формирует торцы изделий и, при необходимости, торцевые зацепы, карманы для ручной переноски, пазы, гребни. Верхний и нижний слои массива отправляют на вторичную переработку для производства газоблоков.

Вернуться к оглавлению

Автоклавная обработка

Автоклавная обработка – бетон приобретает дополнительную жесткость и высушивается.

Газобетон автоклавного твердения формируется при повышенной температуре и давлении, неавтоклавный — твердеет при нормальном атмосферном давлении или в условиях нагревания. Разрезанный массив загружается в специальную печь — автоклав – на 12 часов. Температура 180 градусов и давление 14 бар ускоренным образом завершают образование структуры искусственного камня и окончательное отвердевание изделий. Для автоклавной технологии характерно формирование анизотропных свойств готовых изделий.

Вернуться к оглавлению

Сортировка и упаковка

На автоматизированном участке блоки отделяют друг от друга по ранее выполненным швам и селектируют по качеству. Специальное устройство перемещает готовые изделия партиями на поддоны. Процесс упаковки заключается в гидроизоляции паллет термоусадочной пленкой и крепежной лентой.

Вернуться к оглавлению

Армировать или нет?

Автоклавный газобетон марок D500 и выше является конструкционно-теплоизоляционным материалом самостоятельного применения. Решение об армировании сооружений формируется на этапе проектирования. Для высотных построек оно обязательно. Усиливают конструкцию арматурными прутьями, укладываемыми в созданные в материале штробы. Непременно дополнительно армируют перемычки широких дверных и оконных проемов.

Решение об армировании сооружений формируется на этапе проектирования. Для высотных построек оно обязательно. Усиливают конструкцию арматурными прутьями, укладываемыми в созданные в материале штробы. Непременно дополнительно армируют перемычки широких дверных и оконных проемов.

Вернуться к оглавлению

Выводы

Продукция предприятий, производящих автоклавные газоблоки, отличается превосходными эксплуатационными, санитарными и технологическими характеристиками. Качество изделий проложило дорогу в специальное и жилищное строительство. Продукция является самостоятельным строительным конструкционно-теплоизоляционным материалом, отвечающим самым высоким требованиям.

AAC против ICF Construction: в чем разница, плюсы и минусы?

Стеновые системы из изолированной бетонной опалубки (ICF) и автоклавного ячеистого бетона (AAC) представляют собой современную альтернативу традиционным деревянным или бетонным кладочным элементам (CMU). ICF и AAC заявляют, что предлагают строителям более простой, быстрый и гибкий метод строительства, чем обычные методы, экономя время и деньги. Кроме того, стеновые системы ICF и AAC предлагают экологически чистую, огнестойкую и звукоизоляционную конструкцию.

ICF и AAC заявляют, что предлагают строителям более простой, быстрый и гибкий метод строительства, чем обычные методы, экономя время и деньги. Кроме того, стеновые системы ICF и AAC предлагают экологически чистую, огнестойкую и звукоизоляционную конструкцию.

Однако ICF, как и блоки Fox, имеют несколько преимуществ по сравнению с AAC. В частности, ICF обеспечивает значительно большую энергоэффективность, устойчивость к стихийным бедствиям и долговечность, а также качество воздуха в помещении (IAQ), чем AAC.

Цементно-каменный сборный автоклавный газобетон заводского производства (AAC) сочетает в себе песок, цемент, известь, воду и расширительный агент (например, алюминиевый порошок) для формирования 8-дюймовых блоков, панелей или специальных форм, все формованные и разрезать точно на размерные единицы. Кроме того, газобетон содержит миллионы мельчайших воздушных ячеек (80 процентов от общего состава), что обеспечивает его изоляционную способность R-8 — лучше, чем у кирпича, бетона или других изделий из каменной кладки.

Стоимость блоков AAC

По состоянию на 2018 год базовый блок AAC размером 8 x 8 x 24 дюйма стоит от 2,20 до 2,50 долларов за фут2; На 10-25 процентов больше, чем стандартные бетонные блоки. Тем не менее, легкий вес газобетона упрощает обращение с ним и его установку, что снижает трудозатраты по сравнению с CMU.

Формы и размеры газобетонных блоков

Блоки газобетонных блоков бывают в виде панелей, блоков и специальных форм. Блоки укладываются аналогично CMU, а панели устанавливаются вертикально, охватывая всю высоту здания.

Панели простираются от пола до потолка до 20 футов, имеют ширину 24 дюйма и толщину 6, 8, 10 и 12 дюймов (толщина 4 дюйма для интерьеров). Как правило, рабочие размещают вертикальные ячейки по углам, по обе стороны от проемов, на расстоянии от 6 до 8 футов вдоль стены. Однако из-за большого веса панели вам понадобится кран для их установки.

Блоки высотой 8 дюймов и длиной 24 дюйма бывают толщиной 4, 6, 8, 10 и 12 дюймов и весом около 33 фунтов.

Рабочие укладывают первый ряд газобетонных блоков в традиционном глиняном слое, выравнивая по окончании. Последующие ряды укладывают зубчатым шпателем на наносимый тонкосхватывающийся раствор. К счастью, прецизионно вырезанные блоки позволяют легко держать стену ровной и вертикальной во время установки.

Рабочие укладывают первый ряд газобетонных блоков в традиционном глиняном слое, выравнивая по окончании. Последующие ряды укладывают зубчатым шпателем на наносимый тонкосхватывающийся раствор. К счастью, прецизионно вырезанные блоки позволяют легко держать стену ровной и вертикальной во время установки.

AAC предлагает несколько специальных форм:

Перемычки или U-образные соединительные балки толщиной 8, 10 и 12 дюймов без раствора на вертикальных краях

Полые блоки создают вертикальные армированные ячейки для цементного раствора

Преимущества автоклавного газобетона

Стены из газобетона имеют ряд преимуществ для строителей: простота монтажа, экологичность, огнестойкость и энергоэффективный.

Простота установки газобетонных блоков

Легкие газобетонные блоки сочетают в себе изоляционные и конструкционные возможности, предлагая каменщикам быстрый и простой способ установки стены по сравнению с тяжелыми бетонными кладочными блоками, экономя время, деньги и уменьшая травматизм на строительной площадке.

Кроме того, легкие/ячеистые свойства газобетона позволяют легко его резать, придавать форму и строгать, использовать винты и гвозди, а также прокладывать каналы для прокладки электрических кабелепроводов и водопроводных труб меньшего диаметра. Эти функции обеспечивают гибкость дизайна и конструкции AAC, облегчая настройку в полевых условиях.

Резка и формовка газобетонных блоков с помощью простых ручных и электрических инструментов снижает риск для здоровья, связанный с шумом и пылью, по сравнению с высокоскоростными алмазными пилами, используемыми для резки газобетонных блоков.

Экологически чистые газобетонные блоки

Изготовленные из натуральных продуктов, перерабатываемые газобетонные блоки обеспечивают разумную теплоизоляцию. Однако на его производство уходит много энергии, но на 50 процентов меньше, чем на изделия из бетона.

Огнестойкий газобетон

Негорючий газобетон толщиной восемь дюймов выдерживает четыре часа; не горит и не выделяет ядовитых паров.

Высокое звукопоглощение для стен из газобетона

Легкий вес газобетонных блоков способствует значительному снижению шума как от наружного шума, так и от шума между помещениями.

Минусы автоклавного ячеистого бетона

Прежде чем выбрать стеновую систему из газобетона, домовладелец должен рассмотреть следующие проблемы: ограниченная доступность, более низкие показатели прочности и изоляции, а также водопоглощение.

Ограниченная доступность AAC может затруднить поиск, хотя производители отправят продукт.

При полной укладке AAC создает стены с монолитной прочностью и характеристиками. Однако по сравнению с большинством бетонных изделий или систем более низкая прочность газобетона требует армирования блоков или панелей газобетона в несущих конструкциях.

AAC обеспечивает только минимальное значение R и требует применения дополнительной сплошной изоляции для соответствия требованиям энергетического кодекса.

Влагопоглощающий и рассыпчатый газобетон требует покрытия наподобие штукатурки или другого защитного покрытия на его поверхности, такого как штукатурка и толстослойное покрытие, керамическая плитка и облицовка из цельного или тонкого кирпича для предотвращения разрушения при хранении на открытом воздухе элементы.

Строители используют ICF, такие как Fox Blocks, для стеновых систем выше и ниже уровня земли для всего, от одно- и многоквартирных жилых домов, школ, складов, офисных зданий, больниц, кинотеатров и многого другого. ICF производят высокопроизводительные, долговечные и энергоэффективные здания (R-22 CI), соответствующие требованиям ASHRAE 90.1 и 2021 IECC, если не превосходящие их. Кроме того, быстрая и простая конструкция ICF обеспечивает безопасную рабочую среду, экономя время и деньги и ограничивая риск получения травм.

Стоимость строительства ICF

ICF, по своей сути, предлагают больше для сборки стены с непрерывной изоляцией, воздухонепроницаемостью и ингибитором пара. Эти дополнительные преимущества делают удельную стоимость за кв. больше, чем единица AAC. К счастью, затраты на рабочую силу для установки ICF дешевле, чем затраты на квалифицированную кладку для установки AAC, а ICF обеспечивают долгосрочные финансовые выгоды, компенсируя первоначальные затраты на строительство.

Эти дополнительные преимущества делают удельную стоимость за кв. больше, чем единица AAC. К счастью, затраты на рабочую силу для установки ICF дешевле, чем затраты на квалифицированную кладку для установки AAC, а ICF обеспечивают долгосрочные финансовые выгоды, компенсируя первоначальные затраты на строительство.

Формы МКФ

Многие производители предлагают изоляционные бетонные формы (ICF) в виде блоков и панелей:

Блочные системы ICF состоят из полых панелей с открытыми концами (часто изготовленных из экструдированного пенополистирола или пенополистирола), разделенных шестью-восемью дюймов армированной арматуры. Перед заливкой бетона блокирующие элементы укладываются всухую, как при строительстве из кирпичей Lego. После затвердевания бетона внутренние и внешние полистироловые панели ICF создают постоянный внешний каркас. Эти панели позволяют устанавливать водопроводные и электрические кабели позже в процессе строительства.

Панельные системы ICF, часто применяемые для подъемно-откидных конструкций, предусматривают горизонтальную заливку стен на плиту перекрытия конструкции на стройплощадке. Кран поднимает панели на место, где стальные скобы временно закрепляют панели, пока рабочие не смогут приварить постоянные крепежные детали к стыкам панелей, линии крыши и опорам.

6 Преимущества конструкции ICF

Прочная, гибкая и простая в установке конструкция ICF создает современные конструкции, которые обеспечивают энергоэффективность, долговечность, устойчивость к стихийным бедствиям и хороший IEQ. По этим причинам многие из сегодняшних архитекторов, подрядчиков и владельцев зданий и домов предпочитают строительство ICF другим методам возведения стен.

В недавнем отчете ожидается, что рынок ICF в Северной Америке вырастет более чем на 5 процентов в период с 2016 по 2026 год, что обусловлено потребностью в энергоэффективных и устойчивых к стихийным бедствиям зданиях, а также растущим спросом на высотное строительство. раз.

раз.

1. Быстрый и простой монтаж

МКФ, такие как блоки Fox, предоставляют строителям быстрый и простой метод возведения надземных и подземных стен, экономя время и деньги.

Стены Fox Blocks сочетают в себе пять этапов строительства: конструкция, воздушный барьер, конструкция, пароизоляция, непрерывная изоляция и крепление. Настенная система «все в одном» снижает потребность в управлении несколькими сделками, значительно ускоряя время доставки при достижении целей проекта.

Кроме того, прочность и гибкость конструкции ICF подходят для зданий большинства размеров, стилей и планов. Простота резки и формирования ICF позволяет создавать индивидуальные конструкции, такие как большие проемы, соборные потолки, изогнутые стены, длинные потолочные пролеты и нестандартные углы.

2. Экологически чистые ICF

Экологически чистые ICF, такие как Fox Blocks ICF, не содержат летучих органических соединений (ЛОС), которые могут ухудшить качество воздуха в помещении. Кроме того, блоки Fox способствуют устойчивости конструкции, поскольку они содержат не менее 40 процентов переработанного содержимого по весу.

Кроме того, блоки Fox способствуют устойчивости конструкции, поскольку они содержат не менее 40 процентов переработанного содержимого по весу.

Прочность и устойчивость ICF обеспечивают несколько важных компонентов, устойчивых к стихийным бедствиям, что снижает затраты и трудности при ремонте или даже восстановлении.

МКФ, как и блоки Fox, обеспечивают пассивную противопожарную защиту, которая ограничивает распространение пламени во время пожара. Стены ICF не горят, не гнутся и не размягчаются, как сталь.

Стеновые системы ICF из железобетона, армированного сталью, обеспечивают непрерывный путь нагрузки. Во время сильного ветра траектория удерживает стены, крышу, полы и фундамент вместе, перемещая силу от крыши, стен и других компонентов здания к фундаменту и, наконец, к земле.

Стены ICF также препятствуют проникновению переносимого по воздуху мусора в стенную систему во время сильных ветров.

Отвесные стены конструкций ICF проходят по всей высоте и со всех сторон здания, что делает их сейсмостойкими. Во время землетрясения стены ICF эффективно сопротивляются интенсивным боковым (латеральным) силам в плоскости, которые толкают верхнюю часть стены в одну сторону, в то время как нижняя часть остается неподвижной или толкается в противоположном направлении (раскачивая стену).

Во время землетрясения стены ICF эффективно сопротивляются интенсивным боковым (латеральным) силам в плоскости, которые толкают верхнюю часть стены в одну сторону, в то время как нижняя часть остается неподвижной или толкается в противоположном направлении (раскачивая стену).

4. МКФ способствуют достижению высокого уровня IEQ

Конструкции МКФ создают здоровые и удобные конструкции и могут улучшить самочувствие и производительность жильцов.

Влагостойкие стенки ICF сводят к минимуму, если не предотвращают, рост нездоровой плесени.

Стеновые системы ICF ограничивают передачу звука снаружи внутрь конструкции.

5. Энергоэффективное строительство ICF

Тепловая масса и высокие R-значения ICF способствуют созданию плотных тепловых ограждающих конструкций зданий, создавая комфортные здания и дома с меньшими затратами на коммунальные услуги.

ICF создают прочные непрерывные монолитные бетонные стены (проницаемость 1,0) и управляют накоплением влаги в стеновой системе, предотвращая рост нездоровой и разрушающей структуру плесени и гниения.

Недостатки конструкции ICF

Структура ICF выглядит так же, как структура AAC, однако ICF производят более широкие стены (11+ дюймов), чем стены AAC (8 дюймов). Следовательно, здание со структурой ICF увеличит габаритные размеры и площадь здания.

Простые в установке, МКФ Fox Blocks представляют собой идеальный продукт для строительства экологически чистых, устойчивых к стихийным бедствиям, прочных конструкций с превосходным качеством внутренней среды. Простая в установке конструкция AAC обеспечивает некоторые из этих функций, но им не хватает прочности, чтобы противостоять многим стихийным бедствиям, и влагостойкости, что приводит к дорогостоящему ремонту и вредной для здоровья и структурно разрушающей плесени.

Свяжитесь со специалистами Fox Blocks сегодня, чтобы помочь ответить на ваши вопросы о строительстве из газобетона и ICF.

О AAC — Aircrete Europe

О AAC — Aircrete Europe | Что такое AAC (автоклавный газобетон)

Инновации, основанные на опыте

Только точные совпадения

Точные совпадения только

Поиск по заголовку

Поиск по названию

Поиск по содержанию

Поиск по содержанию

Искать в отрывке

Скрытый

Скрытый

Скрытый

Что такое газобетон и его преимущества

Что такое газобетон (автоклавный газобетон)?

Автоклавный газобетон , , также известный как AAC или газобетон, представляет собой зеленый сборный строительный материал , присутствующий на мировом рынке более 70 лет и широко используемый в жилых домах , коммерческих и промышленных строительстве.

Газобетон – хорошо зарекомендовавший себя строительный материал, который благодаря своим превосходным характеристикам быстро завоевал долю мирового рынка по сравнению с обычными строительными материалами.

Этот экологически чистый строительный материал изготавливается из природного сырья, такого как песок (или летучая зола), цемент, известь, гипс, алюминиевый порошок и вода. Эта смесь создает пенобетон, обеспечивающий изоляцию , структуру и защиту от огня в одном легком продукте.

Щелкните здесь , чтобы узнать больше о процессе производства газобетона.

Энерго- и ресурсоэффективность

Благодаря воздушным порам в материале газобетон является отличным звуко- и теплоизолятором . Значения теплопроводности (λ) находятся в пределах 0,08 – 0,16 Вт/(мК) в зависимости от используемой плотности.

Значения теплопроводности (λ) находятся в пределах 0,08 – 0,16 Вт/(мК) в зависимости от используемой плотности.

Плотность изделий из газобетона варьируется в пределах 300-800 кг/м³ , а прочность на сжатие находится в диапазоне 2,5 – 6 Н/мм², что делает его чрезвычайно ресурсоэффективным материалом .

Быстрая и простая система сборки

Панели из газобетона открывают новые возможности для применения помимо блоков из газобетона. В панельных системах установка сборных элементов выполняется быстро и легко . В результате общая стоимость установленного м2 снижается по сравнению с традиционными методами строительства.

СУПЕРГЛАДКАЯ поверхность панелей способствует быстрой отделке, так как стены готовы к прямой покраске .

Эффективность большого формата

Большой размер элементов также позволяет быстрее строить и сокращать затраты на монтажные материалы и рабочую силу . Например, одна стандартная панель перегородки (60 см x 300 см) составляет 1,8 м2 стены, что эквивалентно 12 стандартным блокам AAC (25 см x 60 см). Промышленная панель может иметь площадь поверхности 6 м2 на элемент (800 см x 75 см).

Например, одна стандартная панель перегородки (60 см x 300 см) составляет 1,8 м2 стены, что эквивалентно 12 стандартным блокам AAC (25 см x 60 см). Промышленная панель может иметь площадь поверхности 6 м2 на элемент (800 см x 75 см).

Огнестойкость и устойчивость к стихийным бедствиям

Все продукты AAC хорошо подходят для защиты от пожаров , землетрясений и других стихийных бедствий .

AAC достигает максимально возможного уровня пожарной безопасности и может выдерживать до 4 часов прямого воздействия огня. Он негорюч и классифицируется как Еврокласс A1.

Легкая, несущая конструкция и высокая прочность на сжатие газобетона также способствуют тому, чтобы быть идеальный строительный материал для районов, подверженных землетрясениям и ураганам .

AAC Состав

Автоклавный газобетон состоит из уникальной комбинации молекул Tobermorite 11A и воздушных пор. Тоберморит 11А представляет собой молекулу, которая после создания не может физически разлагаться под воздействием тепла, гниения, коррозии или других химических процессов и поэтому очень прочна.

Изделия из газобетона производятся с использованием смеси обычно доступных сырьевых материалов, таких как песок, цемент, известь и гипс. Сырье смешивают с водой, добавляют очень небольшое количество алюминиевой пудры и заливают в большие формы.

Химия газобетона

История AAC

Автоклавный газобетон как строительный материал промышленно производится с начала 20 века. В разделе ниже вы прочтете об относительно короткой истории этого долговечного строительного материала. Расширенную версию статьи «История автоклавного газобетона» можно найти в экспертной статье, опубликованной в нашем разделе загрузок.

Первые дни

Первые разработки в истории автоклавного ячеистого бетона основаны на серии патентов на технологические процессы.

Рабочие укладывают первый ряд газобетонных блоков в традиционном глиняном слое, выравнивая по окончании. Последующие ряды укладывают зубчатым шпателем на наносимый тонкосхватывающийся раствор. К счастью, прецизионно вырезанные блоки позволяют легко держать стену ровной и вертикальной во время установки.

Рабочие укладывают первый ряд газобетонных блоков в традиционном глиняном слое, выравнивая по окончании. Последующие ряды укладывают зубчатым шпателем на наносимый тонкосхватывающийся раствор. К счастью, прецизионно вырезанные блоки позволяют легко держать стену ровной и вертикальной во время установки.